1 Las aleaciones de magnesio impulsan la transformación de la industria automotriz con ventajas de reducción de peso

Con el rápido avance de la industria automotriz, la seguridad energética y el ahorro de energía y reducción de emisiones se han convertido en problemas centrales que impulsan el desarrollo sostenible del sector. La reducción de peso en automóviles, como vía crítica para mejorar el rendimiento del vehículo y crear valor para los usuarios, está desempeñando un papel vital e insustituible. Los principales enfoques para lograr la reducción de peso en automóviles incluyen:

1. Optimización estructural, como adoptar diseño integrado;

2. Aplicación de materiales avanzados, como aleaciones de aluminio y aleaciones de magnesio;

3. Introducción de procesos de fabricación avanzados, como la soldadura por fricción-agitación y la tecnología de soldadura láser;

4. Integración de nuevas tecnologías, como sistemas de arranque y parada con baterías de litio.

Los materiales forman la base de la reducción de peso. Al seleccionar materiales con baja densidad, alta resistencia estática, alto módulo elástico y excelente resistencia a la fatiga, el proceso de reducción de peso puede avanzar en diferentes niveles. Por lo tanto, la aleación de magnesio, como material avanzado de reducción de peso, se está convirtiendo gradualmente en una opción importante en la reducción de peso automotriz.

2 Estado del uso del magnesio en la industria automotriz

2.1 Tendencias de desarrollo tecnológico

El "Plan de Ruta Tecnológica para Vehículos Ahorradores de Energía y Vehículos de Nuevas Energías 2.0" establece claramente que China promoverá vigorosamente la aplicación de materiales de aleación de magnesio en el campo automotriz y ha fijado metas claras para el uso de magnesio por vehículo: alcanzar 15 kg en 2020, 25 kg en 2025 y aumentar a 45 kg en 2030.

Sin embargo, a pesar de los continuos avances tecnológicos en aleaciones de magnesio, su escala de aplicación práctica y efectividad aún están por debajo de las expectativas.

Hasta ahora, el uso promedio más alto de aleación de magnesio por vehículo en China es aproximadamente 19 kg, logrado por Seres (SaiLisi) Motors. Actualmente, Baowu Magnesium ha cooperado con Seres para promover conjuntamente la aplicación de aleaciones de magnesio en la reducción de peso de los vehículos. Ambas partes aprovecharán las capacidades de I+D de Boao Magnesium & Aluminum para acelerar la promoción y aplicación de componentes de aleación de magnesio en modelos de producción en masa, apoyando la actualización tecnológica de la reducción de peso en vehículos de nuevas energías.

Al mismo tiempo, el sector de vehículos comerciales también está avanzando progresivamente en la aplicación piloto de aleaciones de magnesio. El segundo lote de remolques ligeros de aleación de magnesio desarrollados conjuntamente por la Universidad Jiaotong de Xi’an y el Grupo Shaanxi Automobile acumuló más de 30,000 kilómetros durante más de tres meses de operación de prueba. Con un rendimiento excelente y una operación estable, demostraron plenamente el potencial de aplicación de los materiales de aleación de magnesio. Estos remolques adoptan un diseño ligero para el cuerpo de la caja y un bastidor de aleación de aluminio, logrando una reducción de peso de 800 kg en la primera fase de desarrollo, con un consumo de aleación de magnesio por vehículo de 800 kg.

En general, la tecnología de aleación de magnesio se está desarrollando rápidamente, pero la aplicación a gran escala todavía requiere más verificación de pruebas y promoción coordinada de diversos factores. En cuanto a la estructura de consumo downstream, el sector de transporte ya representa el 60% del consumo de aleaciones de magnesio y se convertirá en la dirección de crecimiento más importante para las aleaciones de magnesio en el futuro.

2.2 Estado de uso y perspectivas futuras

En términos de uso promedio, actualmente se consideran principalmente grandes piezas fundidas de aleación de magnesio en vehículos de pasajeros de nuevas energías con un precio superior a 100,000 yuanes. Por ejemplo, NIO y XPeng Motors utilizan vigas transversales del vehículo (CCB) de aleación de magnesio en casi todos sus modelos, con un uso de aproximadamente 5 kg; BYD las aplica solo en algunos modelos de alta gama, mientras que Chery Motors se encuentra en la etapa de I+D y promoción inicial.

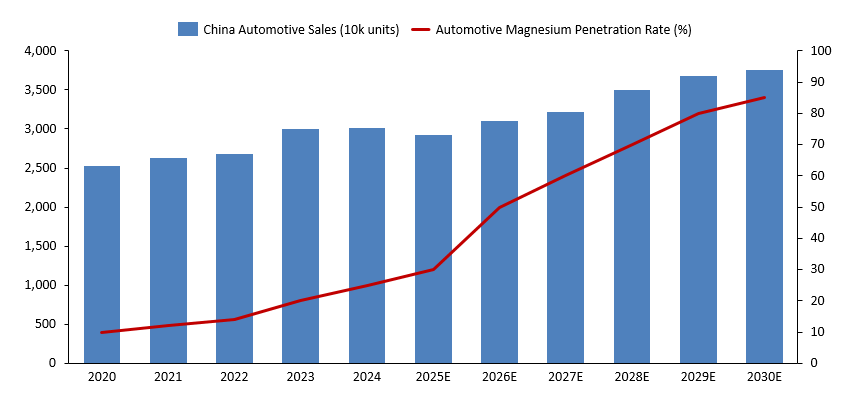

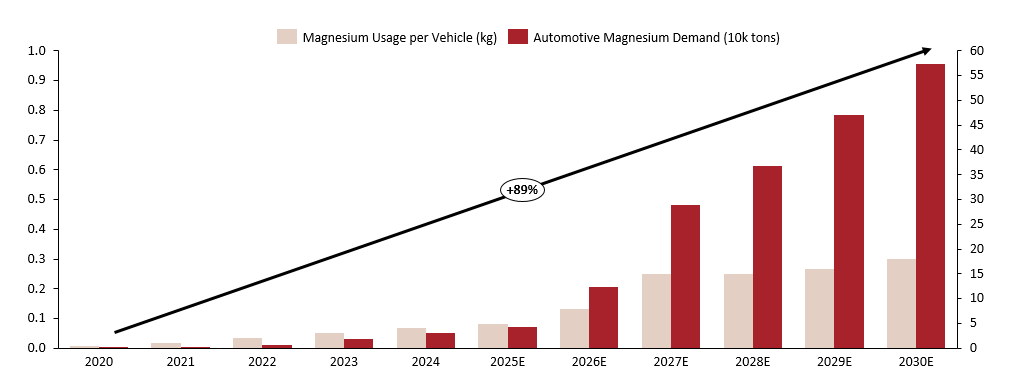

Un análisis integral de la industria estima que para 2025, el uso promedio de magnesio por vehículo de pasajeros de energía nueva con un precio inferior a 200,000 RMB alcanzará los 4,4 kg, mientras que los modelos con un precio superior a 200,000 RMB se espera que alcancen los 12,35 kg. En comparación, el uso promedio de magnesio por vehículo de combustión es relativamente bajo, alrededor de 1,46 kg. La tasa de penetración general del uso de magnesio en automóviles se proyecta en alrededor del 30%, manteniendo una tendencia de crecimiento rápido. Basándose en el ritmo actual de desarrollo, para 2030, se espera que la tasa de penetración del uso de magnesio en automóviles alcance el 85%, logrando un crecimiento exponencial.

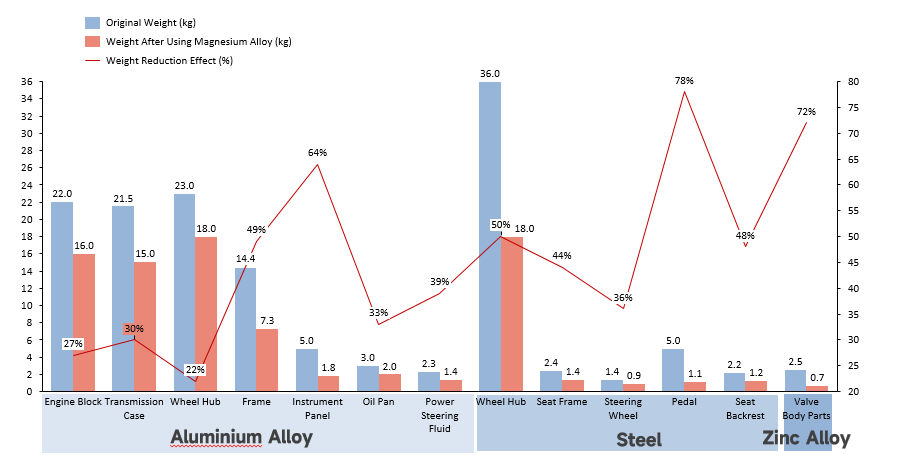

2.3 Componentes principales de aplicación y características técnicas

Actualmente, el rango de aplicación de componentes de aleación de magnesio en el campo automotriz está expandiéndose continuamente, principalmente dividido en cuatro categorías: interior, carrocería, chasis y transmisión. Las aplicaciones interiores típicas incluyen marcos de asientos, marcos de paneles de instrumentos (IP), soportes de consola central y placas traseras de pantallas LCD; las aplicaciones del sistema de propulsión incluyen carcasas de E-drive, tapas de motor, cajas de transmisión y bandejas de aceite; las aplicaciones del sistema de chasis incluyen ruedas, volantes y subchasis.

A continuación, se presentan las principales aplicaciones de productos y sus características técnicas:

Viga transversal del vehículo (CCB)

Ampliamente utilizada por múltiples OEM a nivel global, con diversas estrategias de diseño basadas en diferentes requisitos de rendimiento e integración. Este componente adopta una estructura ligera e integrada, reemplazando las piezas soldadas de acero tradicionales, reduciendo significativamente el peso mientras satisface los requisitos multifuncionales de instalación. Su peso suele oscilar entre 3,6-4,8 kg, logrando una reducción de peso de aproximadamente 3 kg en comparación con las CCB tradicionales.

Marco de asiento

Los marcos de asiento de aleación de magnesio ofrecen un buen rendimiento NVH y ventajas de ligereza, con alta integración y excelente rigidez/resistencia, cumpliendo con los requisitos de uso convencional y condiciones de choque extremo. Actualmente, los marcos del respaldo y del asiento para los asientos de la primera, segunda y tercera fila han logrado una aplicación madura. Entre ellos, el marco del respaldo pesa aproximadamente entre 1,4 y 1,8 kg, el marco del asiento entre 1,3 y 2,8 kg, y el soporte del asiento trasero entre 3,5 y 5 kg. En general, puede lograr una reducción de peso de aproximadamente 20 kg.

Panel Interior de la Puerta

Las puertas traseras y las puertas batientes han alcanzado la producción en masa en América del Norte y se aplican en múltiples modelos principales de fabricantes de equipos originales a nivel mundial. El panel interior integrado de la puerta trasera de aleación de magnesio utiliza tecnología de fundición a presión a gran escala, integrando múltiples componentes como placas de refuerzo de bisagras, placas de refuerzo del panel interior, placas de refuerzo de cerraduras y placas de refuerzo de soportes. Meridian introdujo por primera vez en el país la avanzada tecnología de balance térmico, utilizando una unidad de fundición a presión de 4.200 toneladas para desarrollar el panel interior de puerta trasera de aleación de magnesio más grande del mundo, que mide 1,4 m de alto, 1,7 m de ancho y 0,26 m de profundidad. Mediante un diseño estructural integrado de espesor variable, elimina las placas de refuerzo y los insertos metálicos originales, integra 54 piezas, logra una reducción de peso del 21,3% en comparación con las puertas traseras de plástico y pesa aproximadamente entre 5 y 7 kg.

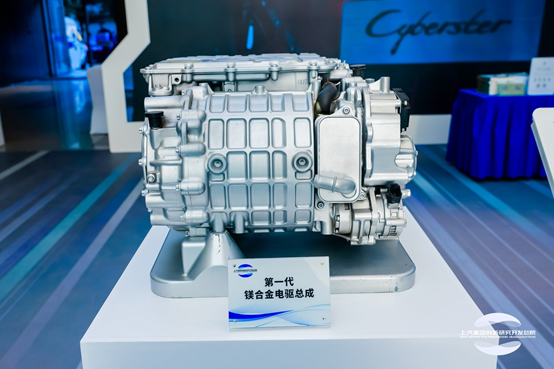

Carcasa de E-drive

La carcasa de la caja de transferencia es un producto maduro cuyo rendimiento acústico y de vibración es superior al de los componentes de aluminio. El peso promedio se personaliza según el modelo del vehículo, logrando una reducción de peso general de aproximadamente 8 kg. Desde principios de este año, casi diez proyectos de carcasas de E-drive de aleación de magnesio han entrado en producción en masa, con un uso por vehículo que alcanza entre 15 y 30 kg.

3 Ventajas de Aplicación de las Aleaciones de Magnesio

3.1 Ventaja Significativa de Precio

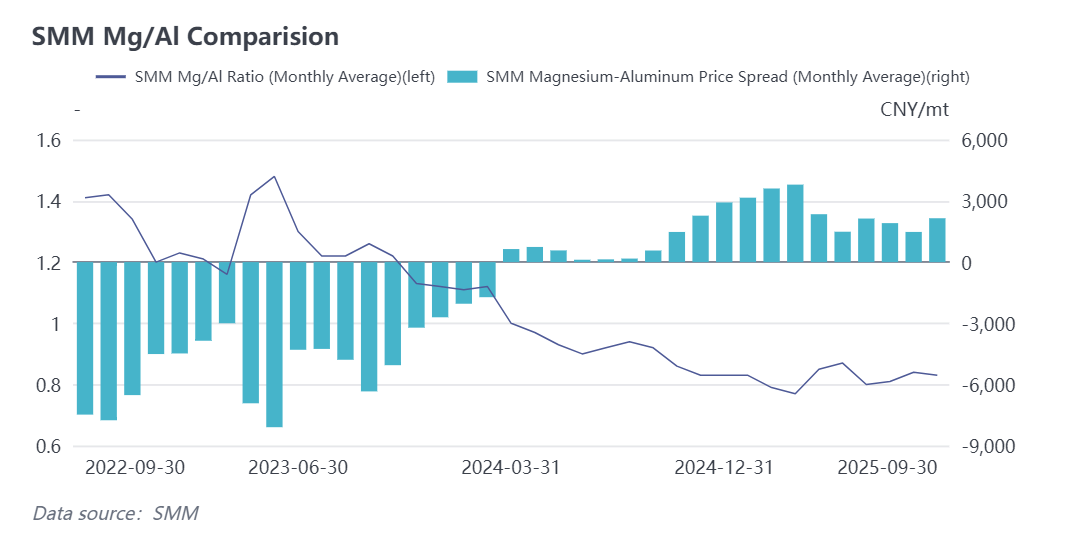

Los precios globales del magnesio primario se han mantenido durante mucho tiempo dentro de un rango de fluctuación razonable en comparación con los precios del aluminio. Estimaciones aproximadas muestran que sustituir el magnesio por el aluminio puede lograr una reducción de costos directos de aproximadamente 12 RMB por kg. Además, los moldes de aleación de magnesio tienen una larga vida útil y bajo costo, buena fluidez y alta eficiencia de fundición a presión, son fáciles de mecanizar con una eficiencia superior de mecanizado CNC, lo que resulta en costos integrales aproximadamente un 15% más bajos que los de la aleación de aluminio.

Los datos de enero a agosto de 2023 muestran que el precio promedio de la aleación de magnesio fue 2,230 RMB/ton más bajo que el de la aleación de aluminio, y la relación Mg/Al (lingote de magnesio/lingote de aluminio) promedió 0.83.

3.2 Ventaja Estratégica de los Recursos de Magnesio de China

El magnesio es uno de los elementos más abundantes en la corteza terrestre, representando aproximadamente el 2.77%. Las reservas de mineral de magnesio de China representan más del 70% del total mundial, incluyendo más de 4,000 millones de toneladas de recursos de magnesita-dolomita, y los recursos de sales de magnesio en las salmueras de los lagos salados del oeste alcanzan los 6,003 millones de toneladas. La aleación de magnesio es el único material metálico del que China puede ser 100% autosuficiente, y también es un importante recurso de ventaja estratégica nacional.

3.3 Doble Ventaja en Rendimiento y Proceso

La densidad de la aleación de magnesio es de 1.8 g/cm³, un 30% más ligera que el aluminio; la resistencia específica alcanza 191 σb/ρ, superior a la del aluminio; la rigidez específica es cercana a la de la aleación de aluminio. También posee excelentes propiedades de reducción de ruido, amortiguación y blindaje electromagnético. En cuanto al proceso, la aleación de magnesio tiene buena fluidez, adecuada para piezas estructurales complejas de pared delgada; baja resistencia al corte y buena maquinabilidad que ahorran significativamente el desgaste de herramientas. Con el continuo progreso en la tecnología de materiales, las aleaciones de magnesio están superando constantemente propiedades como la resistencia a la corrosión y la fluencia a alta temperatura, mostrando ventajas más completas en comparación con aleaciones de aluminio, acero y plásticos, exhibiendo un enorme potencial para aplicaciones de automoción ligeras.

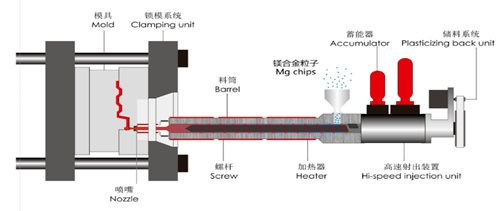

3.4 Actualización Continua de los Procesos de Moldeo por Inyección

Procesos avanzados como el moldeo tixotrópico semisólido se están promoviendo gradualmente en el moldeo por inyección de aleaciones de magnesio. Este proceso implica una agitación intensa para cizallar las dendritas primarias, formando una estructura de grano esférico, reduciendo significativamente la viscosidad de la suspensión y mejorando la fluidez. Ofrece ventajas como alta precisión, buena calidad, pocos defectos y bajo consumo energético, proporcionando un fuerte apoyo para la amplia aplicación de piezas de aleación de magnesio moldeadas por inyección.

4 Limitaciones y Desafíos en el Desarrollo de Aleaciones de Magnesio

4.1 Riesgos Inflamables y Explosivos en la Producción Requieren Protección Adicional

Las aleaciones de magnesio son propensas a la combustión e incluso a la explosión durante la fusión y el procesamiento, lo que impone altos requisitos de seguridad en la producción. Por lo tanto, deben desarrollarse procesos de fundición más estables y aleaciones de magnesio altamente resistentes a las llamas para mejorar la seguridad intrínseca.

4.2 Químicamente activas, baja resistencia a la corrosión

Las aleaciones de magnesio son muy susceptibles a la corrosión electroquímica y dependen en gran medida del entorno de uso y del tratamiento superficial. Actualmente, los métodos de protección de bajo costo (como el uso de sujetadores de aluminio) pueden mitigar la corrosión local, pero aún es necesario desarrollar tecnologías anticorrosivas más económicas y eficientes.

4.3 Altos costos de reciclaje, la producción baja en carbono aún enfrenta desafíos

El proceso de reciclaje de las aleaciones de magnesio es complejo y consume mucha energía, lo que dificulta una producción verdaderamente baja en carbono. Los métodos actuales se centran principalmente en mejorar la eficiencia del reciclaje mediante el reciclaje interno en planta y el reciclaje junto a las máquinas de fundición a presión. Empresas de la industria como Regal Magnesium ya están promoviendo prácticas de producción de magnesio baja en carbono, pero las vías de producción baja en carbono a gran escala aún requieren más avances.

4.4 Largo ciclo de desarrollo, alta inversión técnica inicial

El desarrollo de componentes de aleación de magnesio no es una simple sustitución de materiales; requiere rediseño estructural y adaptación de procesos basados en sus características, lo que conlleva ciclos de I+D largos y altos costos iniciales. Con la mejora de las bases de datos de materiales y la potenciación de las capacidades de prototipado y simulación, se espera que la eficiencia de aplicación de las aleaciones de magnesio aumente significativamente, promoviendo así su aplicación a gran escala.

5 Conclusión

A medida que la industria automotriz continúa avanzando hacia la reducción de peso y la electrificación, las aleaciones de magnesio se están convirtiendo gradualmente en uno de los materiales clave debido a sus significativas características de ligereza, ventajas de recursos y una relación costo-eficacia en constante optimización. Actualmente, aunque persisten desafíos en términos de resistencia a la corrosión, procesos de producción y reciclaje, con la promoción de procesos avanzados como la fundición a presión semisólida, la mejora de las bases de datos de materiales y la profundización de la I+D corporativa conjunta, la tecnología de aplicación de las aleaciones de magnesio está en constante avance. En el futuro, impulsadas tanto por el apoyo político como por la colaboración industrial, se espera que las aleaciones de magnesio logren una aplicación más amplia en vehículos de nueva energía, modelos de gama alta e incluso vehículos comerciales, proporcionando un sólido apoyo para el ahorro de energía, la reducción de emisiones y las mejoras estructurales en la industria automotriz.