El 21 de junio, en el 2025 SMM (4ª) Conferencia de Sistemas de Accionamiento Eléctrico y Foro de la Industria de Motores de Accionamiento - Foro de Sistemas de Accionamiento Eléctrico para Automoción, organizado conjuntamente por SMM Information & Technology Co., Ltd. (SMM), Hunan Hongwang New Material Technology Co., Ltd., el Gobierno Popular del Distrito de Louxing y la Zona de Desarrollo Económico y Tecnológico Nacional de Loudi, el Dr. Xu Bin, de la Universidad Jiao Tong de Shanghai, expuso sobre el "Desarrollo de la Carcasa de Accionamiento Eléctrico de Aleación de Magnesio y Diseño Ligero".

Antecedentes del Desarrollo del Magnesio y la Carcasa de Accionamiento Eléctrico

Antecedentes del Desarrollo del Magnesio

• Los materiales de magnesio son un soporte clave para las industrias emergentes.

• Recursos de producción: abundantes recursos minerales con un buen suministro.

China ha explorado reservas probadas de dolomita que superan los 4.000 millones de toneladas; el magnesio es de bajo costo y su suministro es controlable a largo plazo.

Orientación nacional: el magnesio es un metal emergente fuertemente apoyado por el Ministerio de Ciencia y Tecnología y el Ministerio de Industria e Informática Tecnológica (MIIT).

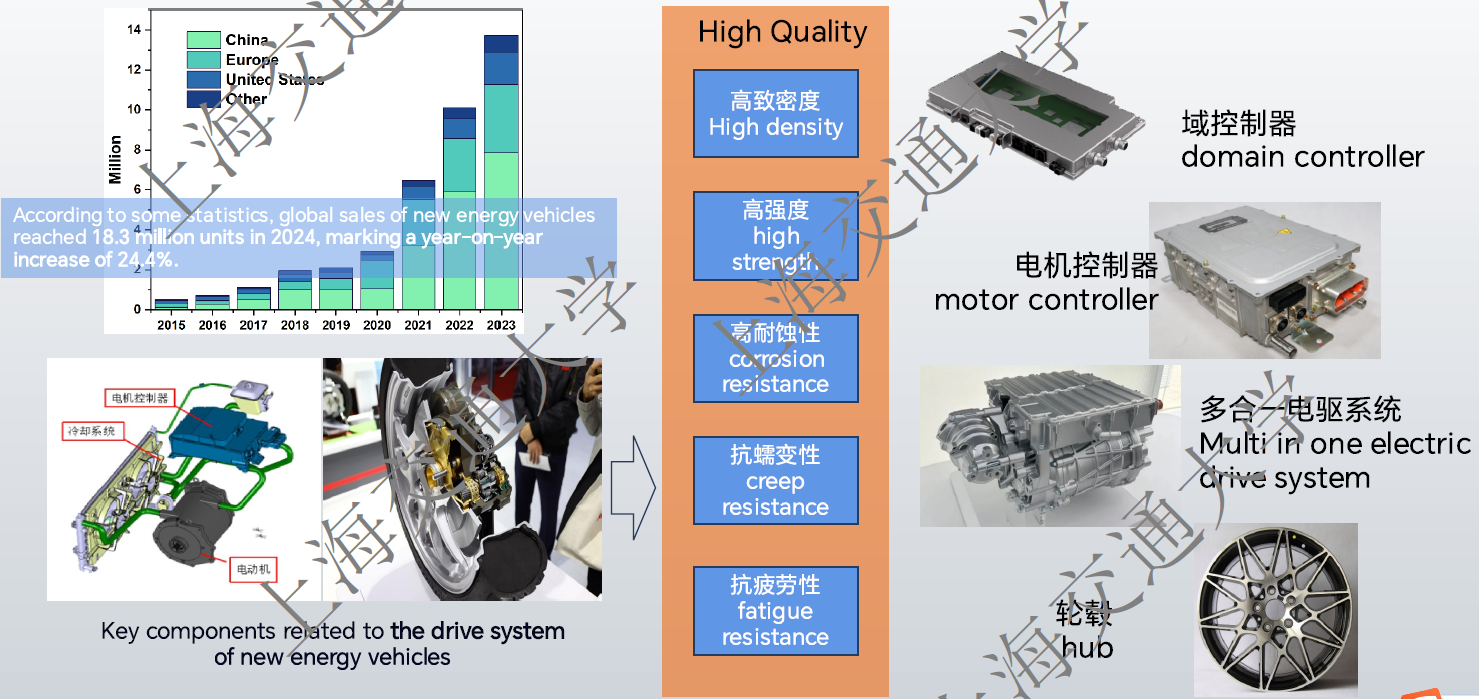

En el pasado, la innovación en piezas de automóviles de aleación de magnesio fue impulsada y desarrollada principalmente por fabricantes de vehículos de motor de combustión interna de alta gama, como BMW, Mercedes-Benz y Ford, pero la escala de su aplicación fue relativamente pequeña. Incluso ahora, las piezas de aleación de magnesio más producidas en los vehículos a nivel mundial siguen utilizándose principalmente en áreas secas de los vehículos.

Para los vehículos de energía nueva (NEV), la demanda de aligeramiento es más urgente.

Nuevos Desarrollos Tecnológicos

Principio del Moldeo por Inyección Semisólido de Aleación de Magnesio

El proceso de moldeo por inyección semisólido de aleación de magnesio se enmarca dentro de la tecnología de fundición tixotrópica. Las partículas de magnesio entran en el cilindro desde la tolva bajo la acción de la gravedad o la presión negativa. Dentro del cilindro, la rotación del husillo, combinada con el calor proporcionado por los calentadores externos (el cilindro generalmente se divide en 5 a 7 secciones, con la temperatura aumentando gradualmente desde la entrada de alimentación hasta la boquilla), calienta y cizalla las partículas de aleación de magnesio a medida que se transportan hacia adelante. En la mitad del cilindro, la aleación de magnesio es comprimida por la sección de compresión del husillo, generando deformación termoplástica y logrando la densificación. Cuando sigue avanzando hasta la sección de almacenamiento en el extremo frontal del husillo, se ha transformado en una suspensión semisólida parcialmente fundida que contiene fases sólidas esféricas. Esta suspensión posee una excelente fluidez y propiedades de llenado del molde. Posteriormente, la suspensión se inyecta en el molde a alta velocidad a través de la boquilla y se enfría y solidifica rápidamente en condiciones de alta velocidad y alta presión, formando piezas con formas y dimensiones específicas. Una vez finalizada la inyección, el extremo frontal de la boquilla se enfría para formar un tapón frío de autosellado, lo que permite realizar operaciones de moldeo continuas sin necesidad de gases protectores ni de una fusión completa.

Tecnología de moldeo por inyección semisólida de aleación de magnesio (Thixomolding)

Ventajas de la tecnología de moldeo por inyección semisólida de aleación de magnesio en comparación con la fundición a presión líquida tradicional:

(1) Alta seguridad. La aleación de magnesio es inflamable en estado líquido, mientras que el proceso de moldeo por inyección semisólida integra la fabricación de suspensión tixotrópica y el moldeo en condiciones de autosellado, eliminando la necesidad de hornos de fundición de magnesio de alto riesgo y la etapa de transferencia de magnesio fundido, lo que garantiza la producción segura de piezas de aleación de magnesio.

(2) Respetuosa con el medio ambiente. Los procesos de fundición tradicionales generan una gran cantidad de gases volátiles durante la fundición de aleación de magnesio y requieren el uso adicional de SF6 como gas protector, lo que puede causar fácilmente daños ambientales y limitar la aplicación y el desarrollo de la aleación de magnesio. En cambio, el proceso de moldeo por inyección semisólida no requiere una fusión completa ni un gas protector durante la producción de piezas de aleación de magnesio, y no produce escorias de desecho de fundición, lo que lo convierte en una tecnología de fabricación ecológica.

(3) Pocas inclusiones de óxido. La temperatura del proceso de moldeo semisólido es inferior a la de los procesos de fundición tradicionales, lo que reduce significativamente el riesgo de oxidación. Al mismo tiempo, dado que el método de moldeo por inyección evita que el fundido de magnesio entre en contacto directo con el aire exterior, la probabilidad de que se introduzcan inclusiones de óxido durante el proceso de moldeo es casi nula.

(4) Pocos defectos de porosidad por gas. El magnesio líquido tiende a formar un flujo turbulento al llenar la cavidad del molde, lo que lleva a la generación de defectos de porosidad por gas. En cambio, la aleación de magnesio semisólida presenta características de fluido no newtoniano y tiende más a llenar el molde mediante flujo laminar, lo que reduce eficazmente el fenómeno de atrapamiento de gas durante el proceso de moldeo y hace que la pieza fundida sea más densa.

(5) Excelentes propiedades mecánicas. La aleación de magnesio producida mediante moldeo por inyección semisólida presenta una estructura de solidificación no dendrítica. En condiciones de alta velocidad de enfriamiento, su tamaño medio de grano y el tamaño de la fase secundaria son extremadamente pequeños. Al mismo tiempo, debido a la reducción de defectos como la porosidad por gas y las inclusiones, presenta una resistencia y tenacidad superiores.

(6) Alta precisión dimensional. La aleación de magnesio semisólida tiene una buena capacidad de moldeo, lo que permite la conformación casi neta de estructuras complejas de paredes delgadas. Además, su contracción durante la solidificación es relativamente pequeña y su resistencia a la grieta en caliente mejora, lo que da como resultado una alta precisión dimensional de las piezas fundidas.

(7) Larga vida útil del molde. La temperatura de moldeo del proceso semisólido es casi 100 ℃ inferior a la de los procesos tradicionales de fundición a presión, lo que reduce significativamente el choque térmico del fundido de magnesio sobre el molde y, por lo tanto, prolonga la vida útil del molde. Por ejemplo, al fabricar algunas piezas de paredes delgadas, la vida útil de los moldes semisólidos puede alcanzar más de 200.000 a 400.000 disparos.

(8) Alta tasa de utilización del material. Las piezas de aleación de magnesio producidas mediante procesos de fundición a presión generalmente tienen una tasa de utilización de la materia prima inferior al 50 % debido a la inclusión de una gran cantidad de sistemas de colada y canales. En cambio, el proceso de moldeo semisólido puede reducir significativamente el tamaño del bebedero y simplificar estructuras como los canales y las ranuras de desbordamiento, aumentando así la tasa de utilización de la materia prima a más del 70 %.

(9) Alto rendimiento del producto. El proceso de moldeo por inyección semisólida permite un control preciso de la temperatura de las aleaciones de magnesio, garantizando una calidad de llenado del material estable sin los posibles problemas de precristalización que se encuentran en la fundición a presión. Presenta bajas tasas de defectos, lo que se refleja directamente en la calidad interna y superficial de los productos. Incluso después del procesamiento posterior, los productos mantienen altas tasas de rendimiento.

(10) Reducción del consumo de energía. La conformación semisólida de aleaciones de magnesio es comparable a la fundición a presión en cuanto a eficiencia del ciclo. Gracias a la ausencia de hornos y a las temperaturas de conformado más bajas, el moldeo semisólido ahorra al menos la mitad del consumo de electricidad en comparación con la producción de fundición a presión de líquidos.

Universidad Jiao Tong de Shanghai: Estudio sobre la microestructura y las propiedades de aleaciones de magnesio semisólidas con diferentes fracciones sólidas

• En el proceso de Thixomolding, las aleaciones de magnesio presentan estructuras no dendríticas favorables (sin precristalización), y la fluidez mejora gradualmente a medida que disminuye la fracción sólida.

• Las fracciones sólidas excesivas dan lugar a una capacidad de llenado de poros deficiente, mientras que las muestras producidas a altas temperaturas de inyección muestran bandas de defectos y características de llenado similares a las de los líquidos.

Para componentes de paredes delgadas, se deben elegir temperaturas de conformado semisólidas moderadas para reducir los defectos de porosidad y mejorar la elongación.

Para componentes de paredes gruesas, aumentar la fracción sólida puede minimizar los defectos de porosidad por contracción.

Etapas de desarrollo de las aplicaciones de aleaciones de magnesio semisólidas

Después de casi tres décadas de desarrollo, el enfoque del diseño de los equipos de aleaciones de magnesio semisólidas se ha centrado principalmente en la conformación de piezas de paredes delgadas, en línea con el rápido crecimiento del mercado de electrónica de consumo. Alrededor de 2020, el rápido aumento del mercado de vehículos eléctricos nuevos impulsó nuevamente las mejoras en los equipos de aleaciones de magnesio semisólidas. La industria comenzó a buscar la fabricación de componentes estructurales automotrices integrados más grandes a partir de aleaciones de magnesio. Sin embargo, los equipos tradicionales de inyección semisólida de aleaciones de magnesio de 1300T tenían una capacidad de inyección máxima teórica inferior a 5 kg, suficiente solo para producir componentes pequeños como placas traseras de pantallas centrales, volantes y soportes de reposabrazos, lejos de cumplir con las demandas de aligeramiento de los automóviles.

Las aleaciones de magnesio semisólidas entran en la era de gran escala

► Desarrollo de equipos a gran escala

En los últimos años, los fabricantes nacionales de equipos han ingresado a este campo, iniciando la I+D de equipos a gran escala. Han introducido sucesivamente equipos de aleaciones de magnesio semisólidas ultra grandes de 3000-4000T, rompiendo los límites anteriores de capacidad de inyección. Estos sistemas proporcionan soluciones ideales para productos de aleaciones de magnesio de gran tamaño, como placas traseras multipantalla, paneles interiores de puertas, marcos de tableros de instrumentos y componentes estructurales para los sistemas de los tres eléctricos (batería, motor y control eléctrico).

Se citó el caso del equipo de 4000T lanzado en abril de 2024 por el Centro Conjunto de Investigación de Equipos de la Universidad Jiao Tong de Shanghai y Bole.

También se están explorando continuamente nuevas tecnologías para aleaciones de magnesio semisólidas

, incluidas las introducciones a la tecnología de doble inyección y la tecnología TPI.

Investigación y desarrollo de nuevos materiales y componentes estructurales de aleaciones de magnesio semisólidas

Características de las aleaciones de magnesio adecuadas para procesos semisólidos

Materiales adecuados para procesos de conformado semisólido: (1) Sistemas de aleaciones con un cierto rango de solidificación, donde la suspensión sea lo menos sensible posible a la temperatura; (2) La temperatura del líquido de las aleaciones de magnesio debe ser lo más baja posible para evitar reducir la vida útil del tornillo debido a temperaturas de calentamiento excesivas.

Desarrollo de nuevos materiales de aleaciones de magnesio semisólidas

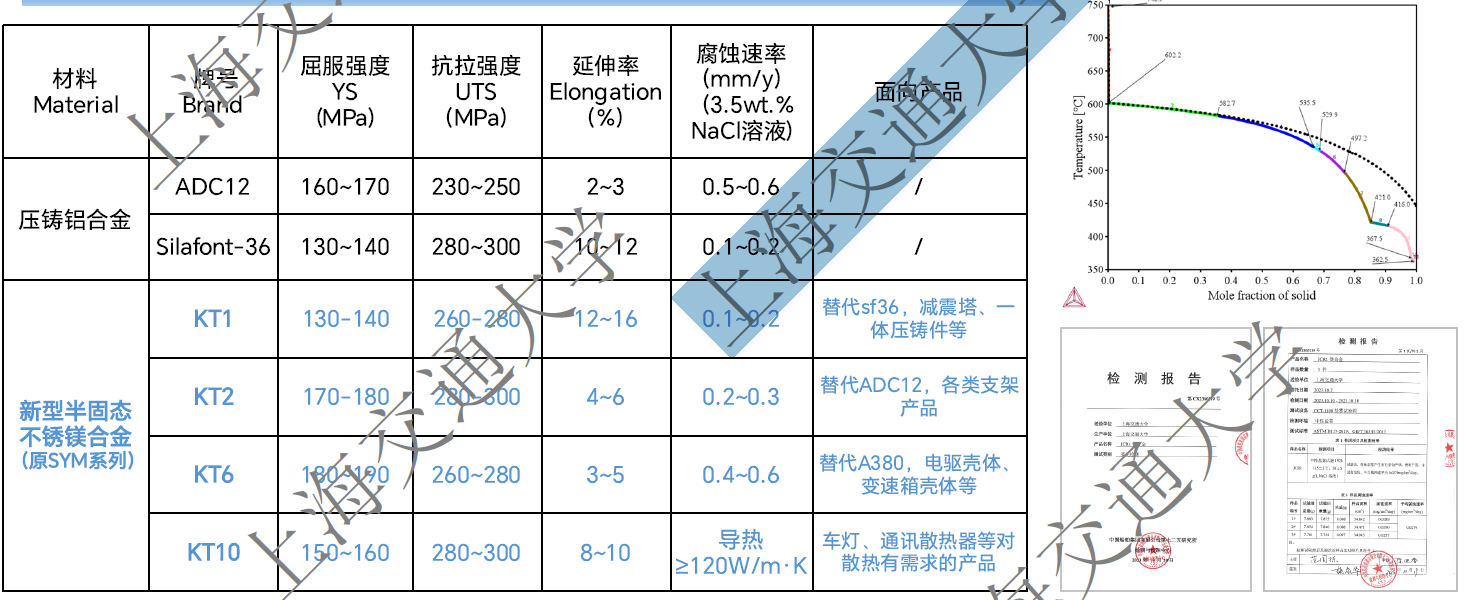

Características: Excelente procesabilidad semisólida, logrando propiedades mecánicas y de corrosión comparables a las de las aleaciones de aluminio fundido a presión.

En condiciones de niebla salina neutra, la resistencia a la corrosión del nuevo material de aleación de magnesio semisólido es superior a la de la aleación de aluminio fundido a presión ADC12.

Desarrollo de componentes estructurales de aleaciones de magnesio semisólidas de alto rendimiento.

El Instituto de Investigación de Innovación y Desarrollo de SAIC y la Universidad Jiao Tong de Shanghai han establecido una asociación estratégica para desarrollar conjuntamente y promover la actualización de la tecnología de proceso semisólido para carcasas de accionamiento eléctrico de aleaciones de magnesio.

Otros desarrollos en curso incluyen carcasas de accionamiento eléctrico de aleaciones de magnesio semisólidas de alto rendimiento.

Desarrollo específico de nuevos materiales por parte de la Universidad Jiao Tong de Shanghai basado en procesos de inyección semisólida para mejorar la resistencia a la corrosión, la resistencia y la resistencia al calor.

También se presentó el desarrollo y la aplicación de ciclos de conformado y el desarrollo mundial por primera vez de llantas de aleación de magnesio grandes de 20 pulgadas.

Resumen y perspectivas

• La corrosión es el mayor desafío que limita la aplicación a gran escala del magnesio. La investigación sobre el magnesio inoxidable basada en métodos de ingeniería genómica de materiales no solo brinda esperanza para resolver el problema de la corrosión de las aleaciones de magnesio, sino que también verifica la efectividad de la IA para la Ciencia en el diseño rápido y eficiente de nuevos materiales.

• La investigación y aplicación de equipos de moldeo por inyección semisólida ultragrandes para aleaciones de magnesio permiten fabricar componentes de aleación de magnesio de mayor tamaño, seguros y respetuosos con el medio ambiente, ampliando aún más el ámbito de aplicación de las aleaciones de magnesio y ayudando a alcanzar los objetivos de ligereza en campos como los vehículos de energía nueva (NEV).

》Haga clic para ver el informe especial sobre la Conferencia del Sistema de Accionamiento Eléctrico y el Foro de la Industria de Motores de Accionamiento SMM (4ª) 2025