1 Hợp Kim Magiê Thúc Đẩy Chuyển Đổi Ngành Ô Tô Nhờ Ưu Điểm Nhẹ Hóa

Với sự phát triển nhanh chóng của ngành công nghiệp ô tô, an ninh năng lượng và tiết kiệm năng lượng giảm phát thải đã trở thành vấn đề cốt lõi thúc đẩy phát triển bền vững của ngành. Nhẹ hóa ô tô, như một con đường quan trọng để nâng cao hiệu suất xe và tạo giá trị cho người dùng, đang đóng một vai trò không thể thay thế và quan trọng. Các cách tiếp cận chính để đạt được nhẹ hóa ô tô bao gồm:

1. Tối ưu hóa cấu trúc, chẳng hạn như áp dụng thiết kế tích hợp;

2. Ứng dụng vật liệu tiên tiến, như hợp kim nhôm và hợp kim magiê;

3. Giới thiệu quy trình sản xuất tiên tiến, như công nghệ hàn ma sát khuấy và hàn laser;

4. Tích hợp công nghệ mới, như hệ thống khởi động dừng bằng pin lithium.

Vật liệu tạo nên nền tảng của nhẹ hóa. Bằng cách lựa chọn vật liệu có mật độ thấp, độ bền tĩnh cao, mô đun đàn hồi cao và độ bền mỏi tuyệt vời, quá trình nhẹ hóa có thể được thúc đẩy ở các cấp độ khác nhau. Do đó, hợp kim magiê, như một vật liệu nhẹ tiên tiến, đang dần trở thành lựa chọn quan trọng trong nhẹ hóa ô tô.

2 Tình Trạng Sử Dụng Magiê Trong Ngành Ô Tô

2.1 Xu hướng phát triển công nghệ

"Đường dẫn công nghệ cho xe tiết kiệm năng lượng và xe mới 2.0" nêu rõ rằng Trung Quốc sẽ tích cực thúc đẩy ứng dụng vật liệu hợp kim magiê trong lĩnh vực ô tô và đã đặt ra các mục tiêu rõ ràng về việc sử dụng magiê trên mỗi chiếc xe: đạt 15 kg vào năm 2020, 25 kg vào năm 2025, và tăng lên 45 kg vào năm 2030.

Tuy nhiên, mặc dù có sự phát triển liên tục về công nghệ hợp kim magiê, quy mô và hiệu quả ứng dụng thực tế vẫn chưa đạt được như mong đợi.

Cho đến nay, mức sử dụng trung bình cao nhất của hợp kim magiê trên mỗi chiếc xe ở Trung Quốc là khoảng 19 kg, do Công ty Ô tô Seres (SaiLisi) đạt được. Hiện tại, Baowu Magnesium đã hợp tác với Seres để cùng nhau thúc đẩy ứng dụng hợp kim magiê trong việc giảm trọng lượng xe. Cả hai bên sẽ tận dụng khả năng nghiên cứu và phát triển của Boao Magnesium & Aluminum để đẩy nhanh việc quảng bá và áp dụng các bộ phận hợp kim magiê trong các mẫu xe sản xuất hàng loạt, hỗ trợ nâng cấp công nghệ giảm trọng lượng cho xe mới.

Trong khi đó, ngành xe thương mại cũng đang dần tiến hành thử nghiệm ứng dụng hợp kim magiê. Lô thứ hai của các rơ moóc nhẹ bằng hợp kim magiê do Đại học Giao thông Tây An và Tập đoàn Ô tô Shaanxi đồng phát triển đã tích lũy hơn ba vạn kilomet trong quá trình thử nghiệm vận hành hơn ba tháng. Với hiệu suất tuyệt vời và hoạt động ổn định, chúng đã chứng minh đầy đủ tiềm năng ứng dụng của vật liệu hợp kim magiê. Những rơ moóc này sử dụng thiết kế nhẹ cho thùng xe và khung nhôm, đạt được mức giảm trọng lượng 800 kg trong giai đoạn phát triển đầu tiên, với mức tiêu thụ hợp kim magiê trên mỗi chiếc xe đạt 800 kg.

Tổng thể, công nghệ hợp kim magiê đang phát triển nhanh chóng, nhưng việc áp dụng quy mô lớn vẫn cần nhiều kiểm tra xác minh và sự phối hợp thúc đẩy từ nhiều yếu tố. Nhìn vào cấu trúc tiêu thụ hạ nguồn, ngành giao thông đã chiếm 60% tiêu thụ hợp kim magiê và sẽ trở thành hướng tăng trưởng quan trọng nhất cho hợp kim magiê trong tương lai.

2.2 Tình trạng sử dụng và triển vọng tương lai

Về mức sử dụng trung bình, hiện nay các đúc hợp kim magiê lớn chủ yếu được xem xét trong các xe du lịch chạy điện có giá trên 100.000 nhân dân tệ. Ví dụ, NIO và XPeng Motors sử dụng dầm ngang xe (CCB) bằng hợp kim magie trong hầu hết các mẫu xe, với mức sử dụng khoảng 5 kg; BYD chỉ áp dụng chúng trong một số mẫu cao cấp, trong khi Chery Motors đang trong giai đoạn R&D và quảng bá ban đầu.

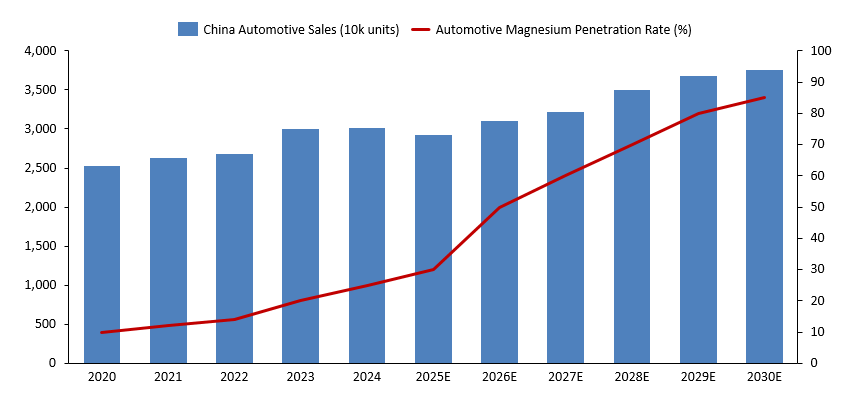

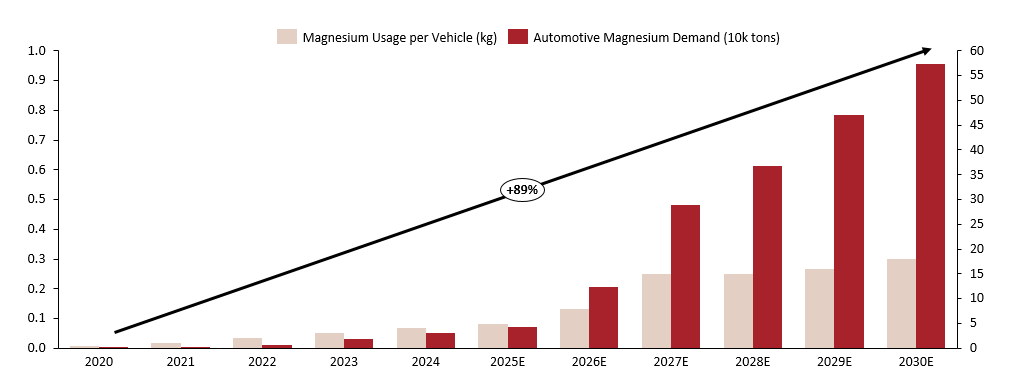

Phân tích toàn ngành ước tính rằng đến năm 2025, mức sử dụng magie trung bình trên mỗi xe chở khách năng lượng mới có giá dưới 200,000 nhân dân tệ sẽ đạt 4.4 kg, trong khi các mẫu có giá trên 200,000 nhân dân tệ dự kiến đạt 12.35 kg. So sánh, mức sử dụng magie trung bình trên mỗi xe chạy xăng tương đối thấp, khoảng 1.46 kg. Tỷ lệ thâm nhập tổng thể của việc sử dụng magie trong ô tô dự kiến khoảng 30%, duy trì xu hướng tăng nhanh. Dựa trên tốc độ phát triển hiện tại, đến năm 2030, t tỷ lệ thâm nhập của việc sử dụng magie trong ô tô dự kiến đạt 85%, đạt tăng trưởng bội.

2.3 Thành phần ứng dụng chính và đặc điểm kỹ thuật

Hiện tại, phạm vi ứng dụng của các thành phần hợp kim magie trong lĩnh vực ô tô đang mở rộng liên tục, chủ yếu chia thành bốn loại: nội thất, thân xe, gầm và truyền động. Ứng dụng nội thất điển hình bao gồm khung ghế, khung bảng điều khiển (IP), giá đỡ bảng điều khiển trung tâm và tấm nền màn hình LCD; ứng dụng hệ thống điện bao gồm vỏ E-drive, nắp động cơ, hộp số và bộ lọc dầu; ứng dụng hệ thống gầm bao gồm bánh xe, vô lăng và giá đỡ phụ.

Sau đây là các ứng dụng sản phẩm chính và đặc điểm kỹ thuật của chúng:

CCB (Dầm ngang xe)

Được sử dụng rộng rãi bởi nhiều OEM toàn cầu, với các chiến lược thiết kế khác nhau dựa trên yêu cầu hiệu suất và tích hợp. Thành phần này áp dụng cấu trúc tích hợp nhẹ, thay thế các bộ phận hàn thép truyền thống, giảm đáng kể trọng lượng đồng thời đáp ứng yêu cầu lắp đặt đa chức năng. Trọng lượng của nó thường từ 3.6-4.8 kg, đạt giảm trọng lượng khoảng 3 kg so với CCB truyền thống.

Khung ghế

Khung ghế bằng hợp kim magie mang lại hiệu suất NVH tốt và lợi thế nhẹ, với tích hợp cao và độ cứng/độ bền tuyệt vời, đáp ứng yêu cầu sử dụng thông thường và điều kiện va chạm c cực đoan. Hiện tại, khung tựa lưng và khung bệ ngồi cho hàng ghế trước, thứ hai và thứ ba đã đạt được ứng dụng trưưởng thành. Trong đó, khung tựa lưng nặng khoảng 1,4–1,8 kg, khung bệ ngồi khoảng 1,3–2,8 kg và giá đỡ ghế sau khoảng 3,5–5 kg. Tổng thể có thể đạt giảm trọng lượng khoảng 20 kg.

Tấm c cửa bên trong

Cửa cốp sau và c cửa xoay đã đạt sản xuất hàng loạt tại Bắc Mỹ và được áp dụng trong nhiều mẫu xe OEM toàn cầu. Tấm bên trong cửa cốp sau hợp nhất bằng hợp kim magiê sử dụng công nghệ đúc khuôn quy mô lớn, tích hợp nhiều thành phần như tấm gia cố bản lề, tấm gia cố bên trong, tấm gia cố khóa và tấm gia cố chống đỡ. Meridian lần đầu giới thiệu công nghệ cân bằng nhiệt tiên tiến trong nước, sử dụng máy đúc khuôn 4.200 tấn để phát triển tấm bên trong c cửa cốp sau bằng hợp kim magiê lớn nhất thế giới, với kích thước cao 1,4m, rộng 1,7m và sâu 0,26m. Thông qua thiết kế cấu trúc hợp nhất độ dày biến đổi, nó loại bỏ các tấm gia cố và miếng chèn kim loại ban đầu, tích hợp 54 bộ phận, đạt giảm trọng lượng 21,3% so với cửa cốp sau bằng nhựa và nặng khoảng 5–7 kg.

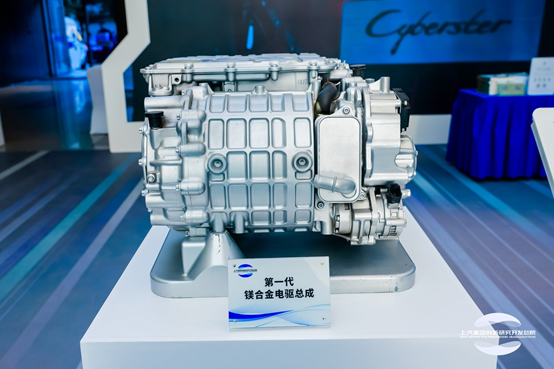

Vỏ dẫn động điện

Vỏ hộp số phụ là sản phẩm trưởng thành có hiệu suất âm thanh và rung động vượt trội so với linh kiện nhôm. Trọng lượng trung bình được tùy chỉnh theo mẫu xe, đạt giảm trọng lượng tổng thể khoảng 8 kg. Từ đầu năm nay, gần mười dự án vỏ dẫn động điện bằng hợp kim magiê đã vào sản xuất hàng loạt, với mức sử dụng mỗi xe đạt 15–30 kg.

3 Ưu điểm ứng dụng của hợp kim magiê

3.1 Lợi thế giá đáng kể

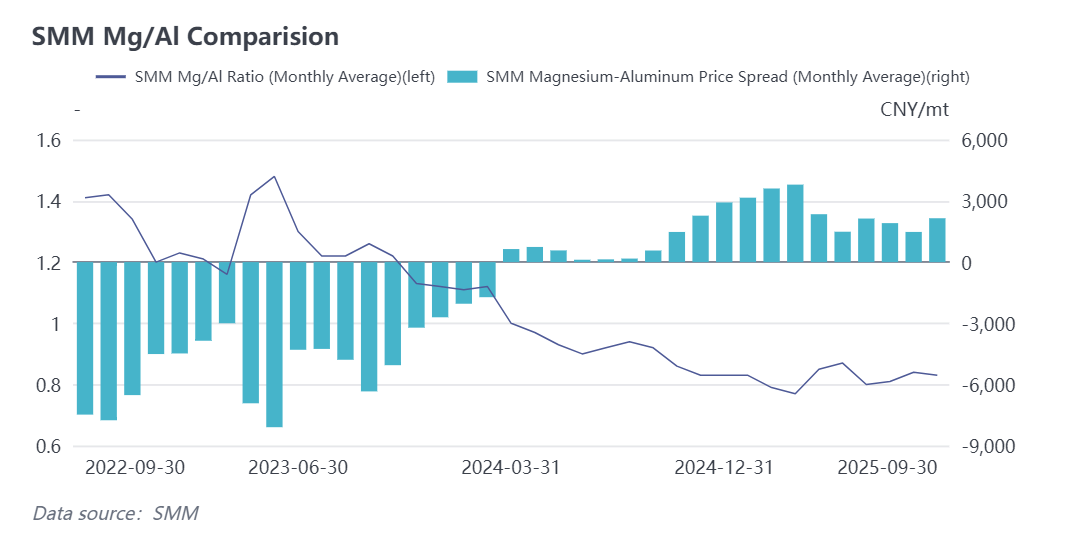

Giá magiê nguyên chất toàn cầu từ lâu duy trì trong phạm vi dao động hợp lý so với giá nhôm. Ước tính sơ bộ cho thấy thay thế magiê cho nhôm có thể đạt giảm chi phí trực tiếp khoảng 12 nhân dân tệ mỗi kg. Hơn nữa, khuôn hợp kim magiê có tuổi thọ dài và chi phí thấp, tính lưu động tốt và hiệu suất đúc khuôn cao, dễ cắt với hiệu suất gia công CNC vượt trội, dẫn đến chi phí toàn diện thấp hơn khoảng 15% so với hợp kim nhôm.

Số liệu từ tháng 1 đến tháng 8 năm 2023 cho thấy giá trung bình của hợp kim magiê thấp hơn 2,230 nhân dân tệ/tấn so với hợp kim nhôm, và tỷ lệ Mg/Al (thỏi magiê/thỏi nhôm) trung bình là 0,83.

3.2 Lợi thế chiến lược của tài nguyên magiê Trung Quốc

Magiê là một trong những nguyên tố phong phú nhất trong vỏ trái đất, chiếm khoảng 2,77%. Trữ lượng quặng magiê của Trung Quốc chiếm hơn 70% t tổng toàn cầu, bao gồm hơn 4 t tỷ tấn tài nguyên đôlômit-magnesit, và tài nguyên muối magiê trong nước muối hồ Tây đạt 6,003 t tỷ tấn. Hợp kim magiê là vật liệu kim loại duy nhất mà Trung Quốc có thể tự cung tự cấp 100%, đồng thời cũng là tài nguyên lợi thế chiến lược quốc gia quan trọng.

3.3 Lợi thế kép về hiệu suất và quy trình

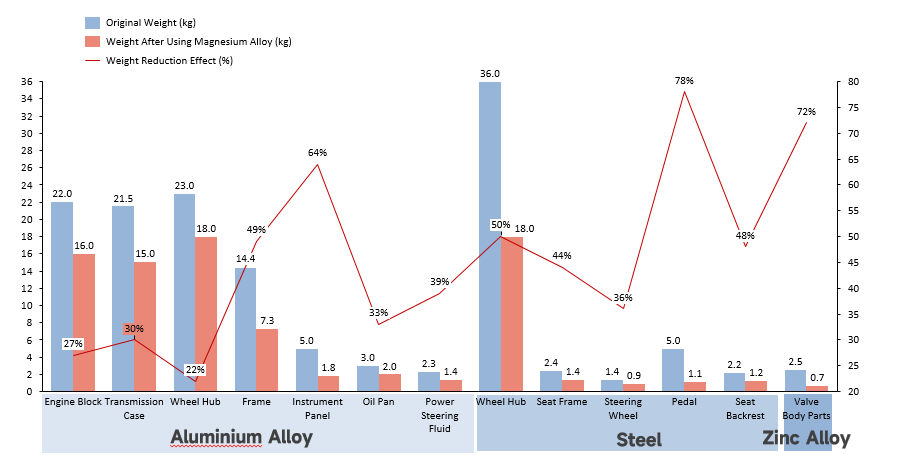

Mật độ hợp kim magiê là 1,8 g/cm³, nhẹ hơn 30% so với nhôm; độ bền riêng đạt 191 σb/ρ, cao hơn nhôm; độ c cứng riêng gần với hợp kim nhôm. Nó cũng sở hữu tính năng giảm ồn, giảm chấn và che chắn điện từ tuyệt vời. Về quy trình, hợp kim magiê có tính lưu động tốt, phù hợp cho các bộ phận cấu trúc phức tạp thành mỏng; lực cắt thấp và khả năng gia công tốt tiết kiệm đáng kể hao mòn dụng cụ. Với tiến bộ liên tục trong công nghệ vật liệu, hợp kim magiê không ngừng đột phá trong các tính chất như chống ăn mòn và chống biến dạng nhiệt độ cao, thể hiện ưu điểm toàn diện hơn so với hợp kim nhôm, thép và nhựa, cho thấy tiềm năng lớn cho ứng dụng giảm trọng lượng ô tô.

3.4 Nâng cấp liên tục quy trình đúc khuôn

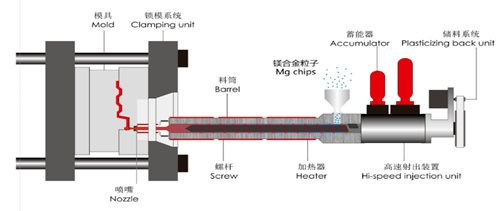

Các quy trình tiên tiến như đúc bán rắn thixomolding đang dần được triển khai trong đúc khuôn hợp kim magiê. Quy trình này liên quan đến khuấy mạnh để cắt các nhánh cấp một, tạo thành cấu trúc hạt hình cầu, giảm đáng kể độ nhớt hỗn hợp và cải thiện tính lưu động. Nó mang lại ưu điểm như độ chính xác cao, chất lượng tốt, ít khuyết tật và tiêu thụ năng lượng thấp, cung cấp h hỗ trợ mạnh mẽ cho ứng dụng rộng rãi của các bộ phận đúc khuôn hợp kim magiê.

4 Hạn chế và thách thức trong phát triển hợp kim magiê

4.1 Rủi ro cháy nổ trong sản xuất cần bảo vệ bổ sung

Hợp kim magiê dễ cháy và thậm chí nổ trong quá trình nấu chảy và gia công, đặt ra yêu cầu cao về an toàn sản xuất. Do đó, cần phát triển quy trình đúc ổn định hơn và hợp kim magiê có khả năng chống cháy cao để nâng cao tính an toàn nội tại.

4.2 Hoạt tính hóa học mạnh, khả năng chống ăn mòn kém

Hợp kim magiê rất dễ bị ăn mòn điện hóa và phụ thuộc nhiều vào môi trường sử dụng và xử lý bề mặt. Hiện nay, các phương pháp bảo vệ chi phí thấp (như sử dụng bu lông nhôm) có thể giảm thiểu ăn mòn cục bộ, nhưng vẫn cần phát triển các công nghệ chống ăn mòn hiệu quả và kinh tế hơn.

4.3 Chi phí tái chế cao, sản xuất carbon thấp vẫn đối mặt với thách thức

Quy trình tái chế hợp kim magiê phức tạp và tiêu tốn nhiều năng lượng, khiến việc sản xuất carbon thấp thực sự trở nên khó khăn. Các phương pháp hiện tại chủ yếu tập trung vào nâng cao hiệu suất tái chế thông qua tái chế trong nhà máy và tái chế tại máy đúc áp lực. Các doanh nghiệp trong ngành như Regal Magnesium đã và đang thúc đẩy thực tiễn sản xuất magiê carbon thấp, nhưng các con đường carbon thấp quy mô lớn vẫn cần những đột phá hơn nữa.

4.4 Chu kỳ phát triển dài, đầu tư kỹ thuật ban đầu cao

Phát triển linh kiện hợp kim magiê không đơn giản là thay thế vật liệu; nó đòi h hỏi thiết kế lại cấu trúc và điều chỉnh quy trình dựa trên đặc tính của chúng, dẫn đến chu kỳ R&D dài và chi phí ban đầu cao. Với sự cải thiện của cơ sở dữ liệu vật liệu, và nâng cao năng lực tạo mẫu và mô phỏng, hiệu quả ứng dụng hợp kim magiê dự kiến sẽ tăng đáng kể, từ đó thúc đẩy ứng dụng quy mô lớn của chúng.

5 Kết luận

Khi ngành công nghiệp ô tô không ngừng tiến tới mục tiêu nhẹ hóa và điện khí hóa, hợp kim magiê dần trở thành một trong những vật liệu then chốt nhờ đặc tính nhẹ vượt trội, lợi thế tài nguyên và hiệu quả chi phí ngày càng được tối ưu hóa. Hiện nay, mặc dù vẫn còn tồn tại thách thức về khả năng chống ăn mòn, quy trình sản xuất và tái chế, nhưng với sự thúc đẩy của các công nghệ tiên tiến như đúc áp lực bán rắn, hoàn thiện cơ sở dữ liệu vật liệu và sự hợp tác R&D chuyên sâu giữa các doanh nghiệp, công nghệ ứng dụng hợp kim magiê không ngừng đột phá. Trong tương lai, dưới sự thúc đẩy của cả hỗ trợ chính sách và hợp tác ngành, hợp kim magiê dự kiến sẽ đạt được ứng dụng rộng rãi hơn trong xe điện, dòng xe cao cấp và thậm chí xe thương mại, cung cấp nền tảng vững chắc cho tiết kiệm năng lượng, giảm phát thải và nâng cấp cấu trúc trong ngành công nghiệp ô tô.