21 июня на конференции «2025 SMM (4-я) по электроприводным системам и форуме по электродвигателям для автомобильной промышленности», организованной совместно компанией SMM Information & Technology Co., Ltd. (SMM), Hunan Hongwang New Material Technology Co., Ltd., народным правительством района Лусин и национальной экономико-технологической зоной Лоуди, доктор Сюй Бинь из Шанхайского университета Цзяо Тун выступил с докладом на тему «Развитие электроприводного корпуса из магниевого сплава и его легковесная конструкция».

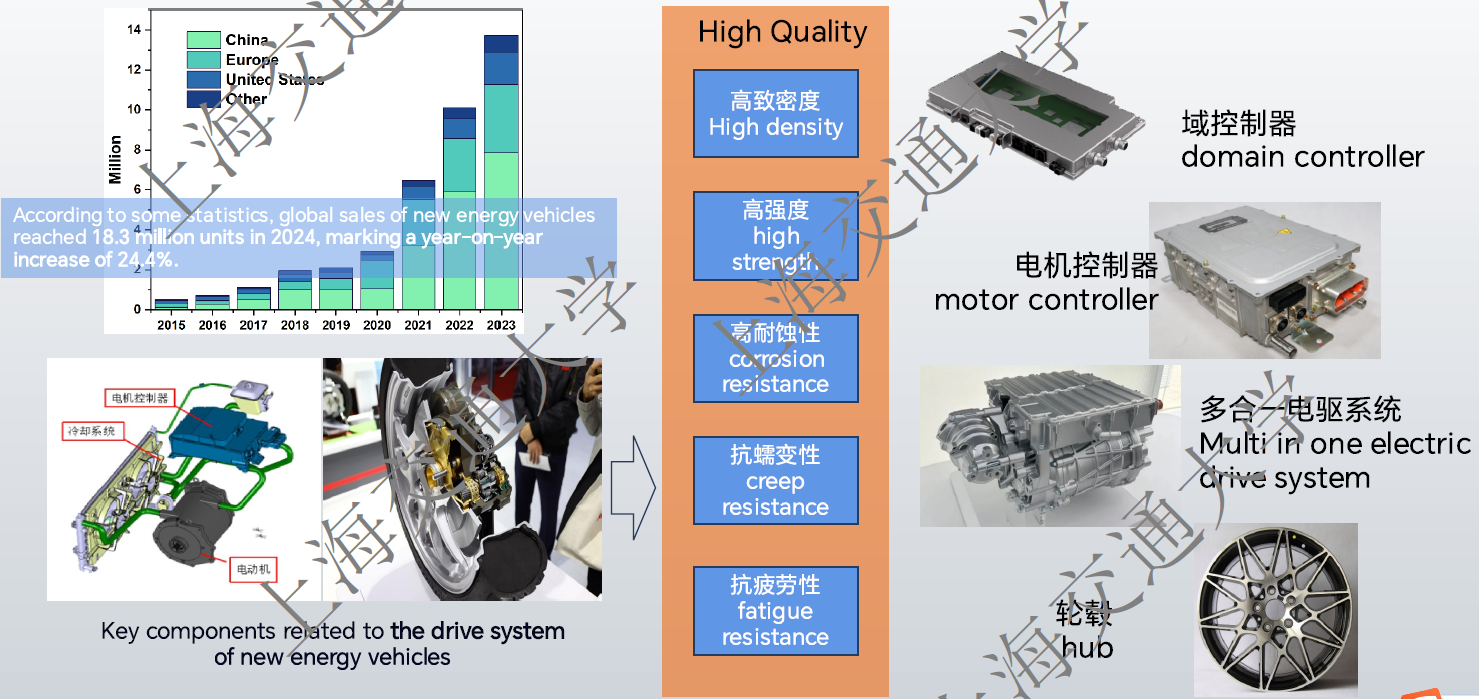

Контекст развития магния и электроприводного корпуса

Контекст развития магния

• Магниевые материалы являются ключевым элементом поддержки новых отраслей промышленности.

• Ресурсы производства: обширные минеральные ресурсы с хорошими запасами.

В Китае разведаны запасы доломита, превышающие 4 млрд тонн; магний является недорогим материалом, и его поставки могут быть долгосрочно контролируемыми.

Национальное руководство: магний является новым металлом, который активно поддерживается Министерством науки и технологий и Министерством промышленности и информатизации (МПИТ).

В прошлом инновации в области магниевых сплавов для автомобильных деталей в основном развивались и продвигались производителями высококлассных автомобилей с двигателями внутреннего сгорания, такими как BMW, Mercedes-Benz и Ford, однако масштабы их применения были относительно небольшими. Даже сейчас наиболее широко производимые детали из магниевых сплавов для автомобилей по-прежнему в основном используются в сухих зонах транспортных средств.

Для транспортных средств с новыми источниками энергии (НИЭ) потребность в легковесности является более актуальной.

Новые технологические разработки

Принцип полутвердого литья под давлением из магниевых сплавов

Процесс полутвердого литья под давлением из магниевых сплавов относится к технологии тиксотропного литья. Магниевые гранулы попадают в цилиндр из бункера под действием силы тяжести или отрицательного давления. Внутри цилиндра вращение винта в сочетании с теплом, обеспечиваемым внешними нагревателями (цилиндр обычно разделен на 5–7 секций, температура постепенно повышается от входа загрузки до сопла), нагревает и сдвигает гранулы магниевого сплава по мере их продвижения вперед. В середине цилиндра магниевый сплав сжимается сжатым участком винта, вызывая термопластическую деформацию и достигая уплотнения. Когда материал продолжает двигаться и достигает секции накопления на переднем конце винта, он превращается в полужидкую массу, частично расплавленную и содержащую сферические твердые фазы. Эта масса обладает отличной текучестью и свойствами заполнения формы. Затем масса под высоким давлением впрыскивается в форму через сопло и быстро охлаждается и затвердевает в условиях высокой скорости и высокого давления, образуя детали с определенной формой и размерами. После завершения впрыскивания передний конец сопла охлаждается, образуя холодную пробку для самогерметизации, что позволяет осуществлять непрерывные операции формования без необходимости использования защитных газов или полного расплавления.

Технология полужидкого литья под давлением магниевого сплава (Thixomolding)

Преимущества технологии полужидкого литья под давлением магниевого сплава по сравнению с традиционным жидким литьем под давлением:

(1) Высокая безопасность. Магниевый сплав является горючим в жидком состоянии, в то время как процесс полужидкого литья под давлением объединяет изготовление реологической массы и формование в условиях самогерметизации, исключая необходимость в высокорисковых плавильных печах для магния и этапе перекачки расплавленного магния, что обеспечивает безопасное производство деталей из магниевого сплава.

(2) Экологичность. Традиционные литейные процессы создают большое количество летучих газов во время плавки магниевого сплава и требуют дополнительного использования SF6 в качестве защитного газа, что может легко привести к ущербу окружающей среде и ограничить применение и развитие магниевого сплава. Напротив, процесс полужидкого литья под давлением не требует полного расплавления или защитного газа во время производства деталей из магниевого сплава и не создает отходов расплава, что делает его экологически чистой технологией производства.

(3) Низкое содержание оксидных включений. Температура процесса полужидкого литья ниже, чем в традиционных литейных процессах, что значительно снижает риск окисления. В то же время, поскольку метод литья под давлением предотвращает прямой контакт расплавленного магния с внешним воздухом, вероятность попадания оксидных включений в процессе формования практически исключена.

(4) Низкое содержание газовых пор. Жидкий магний имеет тенденцию образовывать турбулентный поток при заполнении полости формы, что приводит к образованию газовых пор. В отличие от этого, полутвердый магниевый сплав обладает свойствами неньютоновской жидкости и больше склонен к заполнению формы ламинарным течением, что эффективно снижает явление захвата газа в процессе формовки и делает литье более плотным.

(5) Отличные механические свойства. Магниевый сплав, полученный методом полутвердого литья под давлением, имеет недендритную структуру затвердевания. При высоких скоростях охлаждения его средний размер зерна и размер вторичной фазы чрезвычайно малы. В то же время из-за снижения количества дефектов, таких как газовая пористость и включения, он обладает превосходной прочностью и вязкостью.

(6) Высокая точность размеров. Полутвердый магниевый сплав обладает хорошей формообразующей способностью, позволяющей получать сложные тонкостенные конструкции с минимальной доработкой. Кроме того, его твердеющее сжатие относительно невелико, а устойчивость к горячим трещинам повышена, что обеспечивает высокую точность размеров литья.

(7) Длительный срок службы формы. Температура формовки в полутвердом процессе почти на 100℃ ниже, чем в традиционных процессах литья под давлением, что значительно снижает тепловой удар расплавленного магния на форму и тем самым увеличивает срок службы формы. Например, при производстве некоторых тонкостенных деталей срок службы полутвердых форм может достигать более 200 000–400 000 циклов.

(8) Высокий коэффициент использования материала. Детали из магниевого сплава, полученные методом литья под давлением, обычно имеют коэффициент использования сырья менее 50% из-за наличия большого количества систем литья и каналов. В отличие от этого, процесс полутвердого литья может значительно уменьшить размер литникового канала и упростить такие конструкции, как каналы и переливные пазы, тем самым повышая коэффициент использования сырья до более чем 70%.

(9) Высокая выходная мощность продукции. Процесс полутвердого литья под давлением обеспечивает точное управление температурой магниевых сплавов, обеспечивая стабильное качество заполнения материала без потенциальных проблем с предварительной кристаллизацией, характерных для литья под давлением. Он характеризуется низким уровнем дефектов, что напрямую отражается на внутреннем и поверхностном качестве продукции. Даже после последующей обработки продукция сохраняет высокий уровень выходной мощности.

(10) Снижение энергопотребления. Полутвердое формование магниевых сплавов соответствует литью под давлением по эффективности цикла. Благодаря отсутствию печей и более низким температурам формования полутвердое литье позволяет сэкономить как минимум половину потребления электроэнергии по сравнению с производством жидкого литья под давлением.

Шанхайский университет Цзяо Тун: Исследование микроструктуры и свойств полутвердых магниевых сплавов с различной долей твердой фазы

• При тиксотропном литье магниевые сплавы образуют благоприятную недендритную структуру (без предварительной кристаллизации), при этом текучесть постепенно улучшается по мере уменьшения доли твердой фазы.

• Чрезмерная доля твердой фазы приводит к снижению способности заполнения пор, в то время как образцы, полученные при высоких температурах впрыска, демонстрируют полосы дефектов и жидкоподобные характеристики заполнения.

Для тонкостенных деталей следует выбирать умеренные температуры полутвердого формования, чтобы уменьшить дефекты пористости и повысить относительное удлинение.

Для толстостенных деталей увеличение доли твердой фазы может минимизировать дефекты усадочной пористости.

Этапы развития применения полутвердых магниевых сплавов

После почти трех десятилетий развития конструктивный акцент оборудования для полутвердых магниевых сплавов в основном сосредоточен на формовании тонкостенных деталей, что соответствует быстрому росту рынка потребительской электроники. Около 2020 года быстрый рост рынка электромобилей вновь стимулировал модернизацию оборудования для полутвердых магниевых сплавов. Промышленность начала стремиться к изготовлению крупных интегрированных автомобильных конструктивных деталей из магниевых сплавов. Однако традиционное полутвердое литьевое оборудование для магниевых сплавов класса 1300Т имело теоретическую максимальную вместимость впрыска ниже 5 кг, что было достаточно только для производства небольших деталей, таких как задние панели центральных дисплеев, рулевые колеса и подлокотники, — далеко не отвечая требованиям облегчения автомобилей.

Полутвердые магниевые сплавы вступают в эпоху крупномасштабного производства

► Разработка крупномасштабного оборудования

В последние годы отечественные производители оборудования вышли на этот рынок, начав исследования и разработки крупномасштабного оборудования. Они последовательно представили сверхкрупное оборудование для полутвердых магниевых сплавов мощностью 3000-4000Т, преодолев предыдущие ограничения вместимости впрыска. Эти системы обеспечивают идеальные решения для крупногабаритных изделий из магниевых сплавов, таких как задние панели мультидисплеев, внутренние дверные панели, каркасы приборных панелей и конструктивные детали для трехэлектрических систем (аккумулятор, двигатель и электронное управление).

Был приведен пример с 4000-тонным оборудованием, запущенным в апреле 2024 года совместным исследовательским центром Шанхайского университета Цзяо Тун и компании «Болэ Эквипмент».

Ведутся постоянные исследования новых технологий для полутвердых магниевых сплавов

, включая внедрение технологии двойного впрыска и технологии TPI.

Исследования и разработка новых полутвердых магниевых сплавов и конструкционных компонентов

Характеристики магниевых сплавов, пригодных для полутвердых процессов

Материалы, пригодные для полутвердых формовочных процессов: (1) сплавовые системы с определенным диапазоном затвердевания, где суспензия как можно менее чувствительна к температуре; (2) температура ликвидуса магниевых сплавов должна быть как можно ниже, чтобы избежать сокращения срока службы винтов из-за чрезмерно высоких температур нагрева.

Разработка новых полутвердых магниевых сплавов

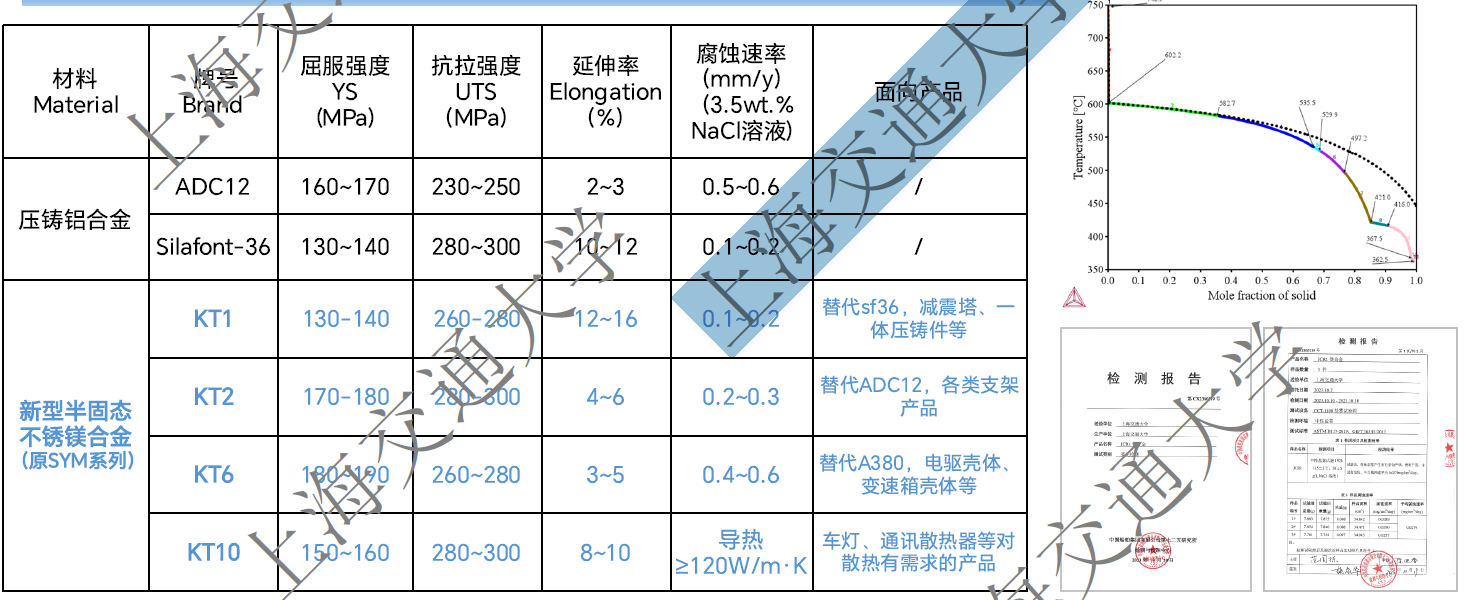

Характеристики: отличная полутвердая обрабатываемость, достижение механических и коррозионных свойств, сопоставимых с литыми алюминиевыми сплавами.

В условиях нейтрального солевого тумана коррозионная стойкость нового полутвердого магниевого сплава превосходит коррозионную стойкость литого алюминиевого сплава ADC12.

Разработка высокопроизводительных полутвердых магниевых сплавов для конструкционных компонентов.

Исследовательский институт инноваций и развития SAIC и Шанхайский университет Цзяо Тун установили стратегическое партнерство для совместной разработки и продвижения модернизации технологии полутвердого процесса для корпусов электроприводов из магниевых сплавов.

Другие текущие разработки включают высокопроизводительные полутвердые магниевые сплавы для корпусов электроприводов.

Целенаправленная разработка новых материалов Шанхайским университетом Цзяо Тун на основе полутвердого литья под давлением для повышения коррозионной стойкости, прочности и термостойкости.

Также были представлены разработка и применение формовочных циклов, а также первая в мире разработка 20-дюймовых больших колесных дисков из магниевых сплавов.

Итоги и перспективы

• Коррозия является самой большой проблемой, ограничивающей широкое применение магния. Исследования нержавеющего магния, основанные на методах геномной инженерии материалов, не только дают надежду на решение проблемы коррозии магниевых сплавов, но и подтверждают эффективность ИИ для науки в быстрой и эффективной разработке новых материалов.

• Исследования и применение сверхбольшого полутвердого литья под давлением для магниевых сплавов позволяют изготавливать более крупные, безопасные и экологически чистые детали из магниевых сплавов, еще больше расширяя область применения магниевых сплавов и способствуя достижению целей по снижению веса в таких областях, как новые энергетические транспортные средства (NEV).

》Нажмите, чтобы просмотреть специальный отчет о Конференции по электроприводным системам и Форуме по двигателям приводных систем SMM (4-й) 2025 года