На конференции «Горнодобывающая промышленность Индонезии 2025» и конференции «Критически важные металлы — форум алюминиевой промышленности» Ху Гоцзин, технический директор Jiangsu Lvtianhe Energy Conservation and Environmental Protection Technology Co., Ltd., поделился своими мыслями по теме «Технологии снижения углеродного следа и стандарты контроля антиоксидантных функциональных керамических покрытий для анодов электролитического алюминия».

Техническое решение

Проблемные точки в электролитической алюминиевой промышленности

Анодирование:

Анод является ключевым сырьем в процессе электролиза алюминия, и его характеристики напрямую влияют на производственные и экономические показатели, такие как токовый КПД, качество первичного алюминия, расход сырья и трудоемкость.

Углерод подвержен окислению при температурах выше 500°C, что приводит к высокому чистому расходу анода, окислительному шлакообразованию и неравномерному расходу. Поэтому повышение окислительной стойкости углеродных анодов имеет большое значение для снижения затрат, повышения эффективности и стабильного производства.

Влияние окисления:

Увеличение чистого расхода анода

1. Значительное увеличение чистого расхода анода и повышение затрат;

2. Сокращение цикла анода, увеличение частоты замены анодов и нарушение теплового баланса электролитической ячейки.

Нерегулярный и тонкий остаток анода

1. Может привести к обнажению дна и расплавлению когтей, снижая качество первичного алюминия;

2. Вызовет неравномерный рост и расход анода.

Углеродный шлам в электролите

1. Углеродный шлам приводит к снижению токового КПД;

2. Увеличивает нагрузку на сотрудников;

3. Углеродный шлам классифицируется как опасные отходы, что увеличивает затраты на утилизацию.

Влияние на тепловой баланс

1. Влияет на тепловой баланс электролитической ячейки;

2. Увеличивает коэффициент эффекта.

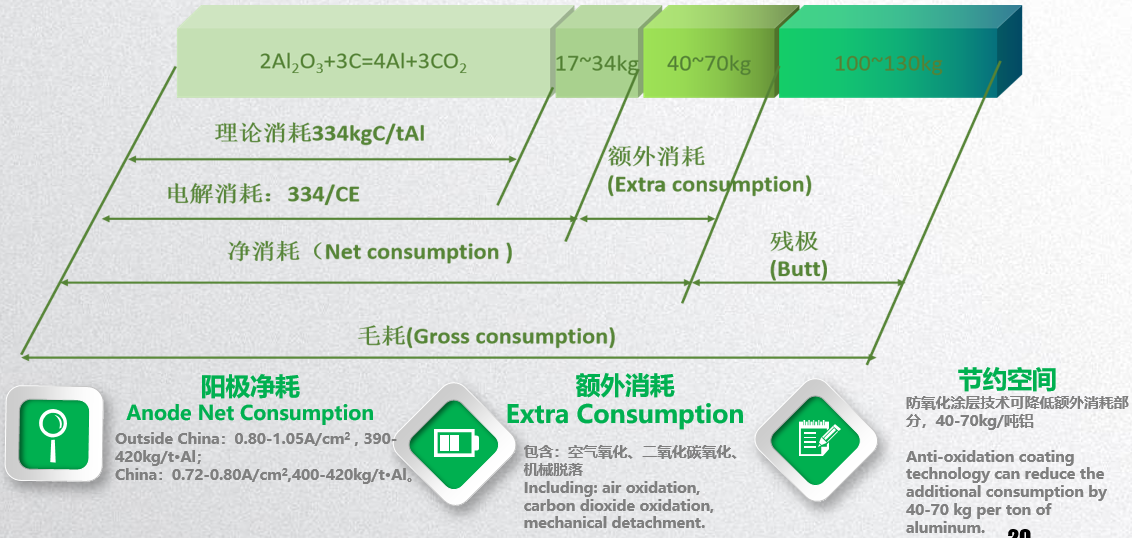

Состав расхода анода

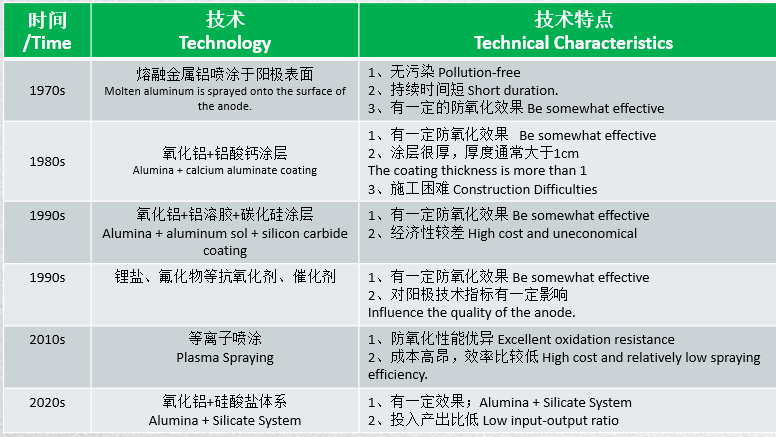

Развитие технологии антиокислительной защиты анодов

Ключевые факторы, ограничивающие технологическое развитие: 1. Эффективность антиокислительной защиты; 2. Инвестиционные затраты. Только создавая ценность для клиентов, технология может стать по-настоящему ценной!

Решение — технология нано-керамического покрытия для антиокислительной защиты анода

С помощью автоматической или ручной распылительной машины на боковые стороны и часть верхней поверхности анода наносится нано-керамическое покрытие толщиной 0,3–0,4 мм. После естественной сушки и отверждения на поверхности анода образуется плотный керамический защитный слой, который эффективно изолирует воздух и углекислый газ, снижает потери от окислительного выгорания и тем самым продлевает срок службы анода.

Характеристики традиционных керамических покрытий

Высокая прочность, высокая хрупкость; термостойкость, стабильная химическая активность; плохая смачиваемость углеродными материалами.

1. Условия эксперимента: температура 900°C, воздушная среда, продолжительность: 5 дней обжига (120 часов); результаты: потери от окислительного выгорания <1,5%, адгезия ухудшилась, наблюдалось значительное отслаивание;

2. Условия эксперимента: температура 900°C, воздушная среда, продолжительность: 168 часов; результаты: скорость потери от окислительного выгорания >30%, что свидетельствует о быстром выходе из строя покрытия.

Преимущества и недостатки традиционных керамических покрытий

Преимущества: 1. Хорошая плотность; 2. Сильная адгезия при комнатной температуре; 3. Высокая твердость; 4. Хорошая кратковременная защита;

Недостатки: 1. Плохая смачиваемость; 2. Плохая термостойкость покрытия к термошокам.

Морфология покрытых углеродных блоков после термошока

Условия термошока: муфельная печь при температуре 900°C, воздушная среда. В течение первых 24 часов углеродные блоки извлекаются каждые 8 часов, охлаждаются до комнатной температуры, а затем снова нагреваются до 900°C. Этот процесс термошока повторяется три раза. Блоки извлекаются после непрерывного обжига в муфельной печи в течение 48 часов.

Результаты: На поверхности покрытия наблюдаются заметные трещины от термошока, плохая адгезия покрытия; на углеродных блоках обнаружены многочисленные окислительные ямы; потери от окисления >18%;

Объяснение: После термошока в керамическом покрытии возникают локальные трещины. После локального окисления происходит быстрое распространение на стыковочном интерфейсе, что приводит к выходу покрытия из строя.

Lvtianhe — принципы функциональной керамической технологии нового поколения

Lvtianhe — принципы функциональной керамической технологии нового поколения

Низкотемпературная уплотнение:Специальный нанопорошок оксида алюминия подвергается низкотемпературному отверждению под действием наноадгезива и катализатора, с частичным сцеплением и спеканием при температуре выше 500°C.

Самовосстанавливающийся материал с высокой проницаемостью: Активные материалы заполняют пустоты при высоких температурах и проникают в микропоры анода, повышая проницаемость и адгезию.

Керамическая закалка: Добавление керамических волокнистых закаливающих материалов для повышения прочности, адгезии на границе раздела фаз и термостойкости.

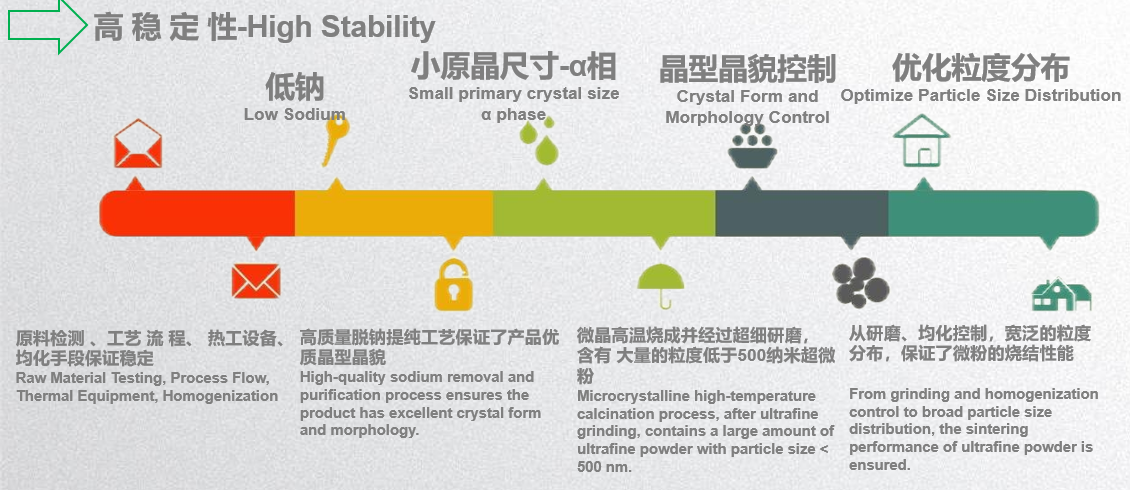

Основные технологии

Технология изготовления нанокерамических порошков: 1. Технология изготовления микропорошков низконатриевой микрокристаллической алюминиевой оксидной керамики; 2. Технология контроля кристаллической формы и морфологии микропорошков алюминиевой оксидной керамики; 3. Технология состава и оптимизации размера частиц; 4. Технология сухой деагломерации сверхмелких порошков.

Основные технологии антиоксидационного покрытия второго поколения: 1. Улучшение адгезии покрытия; 2. Повышение высокотемпературной прочности покрытия и улучшение термостойкости; 3. Повышение высокотемпературной проницаемости покрытия;

Автоматизированный робот для нанесения покрытия: Оптимизация путей транспортировки анодов, разработка автоматизированной покрасочной машины с учетом условий на месте для достижения автоматизированных, эффективных и экологически чистых операций по нанесению покрытия на анодные углеродные блоки.

Метод нанесения покрытия — ручное нанесение

Грязное, неорганизованное и некачественное место нанесения покрытия : 1. Загрязняет рабочую среду; 2. Образует много пыли

Низкая эффективность нанесения покрытия: Низкая эффективность, не удовлетворяет промышленным потребностям.

Большое количество персонала, занимающегося нанесением покрытия: Для мощности в 1 млн. анодов (1200 анодов) требуется более 20 сотрудников для трехсменной работы.

Высокая трудоемкость для персонала, занимающегося нанесением покрытия: Трудоемкость операций по нанесению покрытия относительно высока.

Неустойчивое качество нанесения покрытия: На качество нанесения покрытия влияют такие факторы, как работа сотрудников и производительность оборудования.

Громоздкое планирование: Для регулярных закупок требуются специалисты.

Высокая стоимость операций по нанесению покрытия: Высокие затраты на рабочую силу, значительные расходы на оборудование, серьезные потери материала, значительные затраты на обработку для охраны окружающей среды и большие требования к площади помещений способствуют повышению затрат.

Многочисленные помехающие факторы

Решение — автоматический робот для распыления покрытия Lv Tianhe

Скорость распыления покрытия: 70-80 штук в час, примерно 500 штук покрываются за 8-часовую смену;

Автоматизация: Обеспечивает автоматическое распыление покрытия, гарантируя равномерное и стабильное качество.

Преимущества автоматического робота для распыления покрытия

Экологичность:

1. Чистое место распыления покрытия;

2. Пылесбор, отсутствие загрязнения, отсутствие брызг;

Высокая эффективность распыления покрытия:

Высокая эффективность автоматического распыления покрытия, 600-700 штук покрываются за смену, полностью удовлетворяя промышленные потребности.

Экономия трудовых ресурсов:

Для электролизного алюминия мощностью 1 млн. тонн в год ежедневно необходимо обрабатывать почти 1200 анодов, что требует в общей сложности 3-6 сотрудников на две смены.

Низкая трудоемкость для персонала, занимающегося распылением покрытия:

Высокая степень автоматизации значительно снижает трудоемкость.

Стабильное качество распыления покрытия:

Автоматическое распыление покрытия обеспечивает стабильное качество; стабильная работа оборудования.

Проект «под ключ», комплексное решение:

Сторона Б отвечает за поставку сырья, оборудования, услуг по распылению покрытия и комплексное сопровождение на протяжении всего процесса применения, снимая озабоченности клиентов и позволяя им «сидеть сложа руки и наслаждаться результатами».

Низкая стоимость операций по распылению покрытия:

Снижение трудозатрат, высокая эффективность оборудования, длительный срок службы, низкое энергопотребление, отсутствие материальных отходов и небольшие требования к площади помещения.

Обеспечение эффективности:

Комплексный контроль за эффективностью использования сырья, оборудования и процесса распыления покрытия для обеспечения оптимальных результатов.

Преимущества технологического решения Lv Tianhe по экономии углерода для анодов электролизного алюминия

Преимущества качества продукции: Наивысшая эффективность антиокисления и лучший эффект экономии углерода;

Преимущества сырья: Обладает всем процессом от основного сырья до функциональных керамических покрытий;

Производственная линия; преимущества оборудования: Обладает возможностями по исследованиям и разработкам, а также проектированию автоматизированного и интеллектуального оборудования для распыления покрытия.

Характеристики продукта и стандарты испытаний

Характеристики углеродосберегающего технологического решения Lv Tianhe для анодов электролитического алюминия

Увеличение цикла анода на 1-2 дня: Может продлить цикл на 1-2 дня, снизить количество углеродного остатка и замен анодов, а также повысить токовую эффективность.

Вулканизация и уплотнение при комнатной температуре: Естественное образование пленки, вулканизация, без необходимости обжига, без трещин; покрытие остается плотным при температуре от 0 до 900°C.

Экологичность: Основной компонент — глинозем, все вспомогательные компоненты — безопасные и экологически чистые неорганические сырьевые материалы, некоррозионные, без органической летучести, не влияющие на качество первичного алюминия или состав электролита.

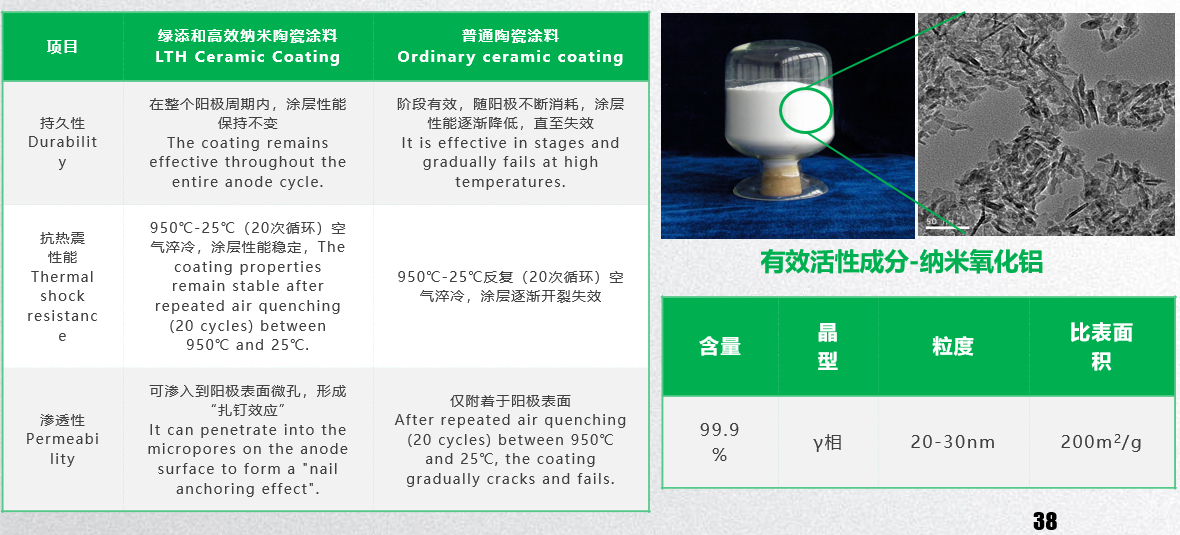

Основные свойства нанокерамического покрытия LTH

Стойкость к окислению — Лабораторные испытания

Отличная стойкость к окислению; после 7 часов окисления при 900°C окисление в покрытой области не наблюдалось.

Прочное сцепление с углеродными материалами, без трещин, без отслоения и отличная термостойкость.

Стойкость к окислению — Лабораторные испытания

Окисление в воздушной среде при 900°C (до 720 часов испытаний на окисление при высоких температурах, окисление не наблюдалось).

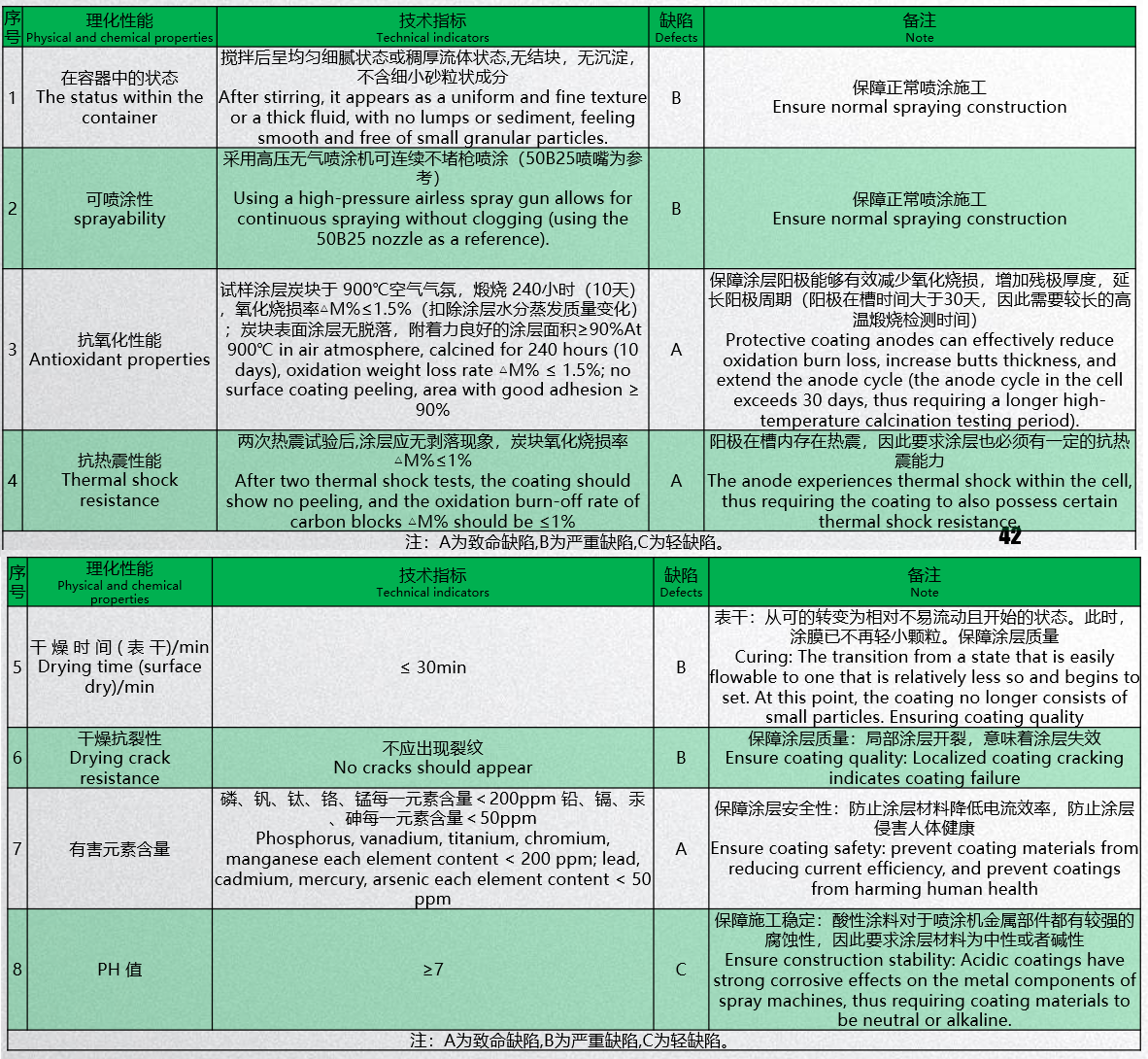

Стандарты испытаний характеристик

Окисление стальных когтей анода

Механизм коррозии поверхности стальных когтей анода

Железные оксиды имеют твердоионную кристаллическую структуру, в то время как поверхностный оксидный слой железа проявляет полупроводниковые свойства различных типов, поэтому процесс окисления железа по сути является электрохимической реакцией.

Потери, вызванные окислением стальных когтей

1. Основные источники Si и Fe — четыре сырья: глинозем, фторид алюминия, покрытие анода и углеродный анод.

2. Содержание Fe, вносимое прямо и косвенно в результате окисления стальных когтей, составляет до 60%.

Потери, вызванные коррозией стальных когтей анода на предприятии с мощностью 400 000 тонн электролитического алюминия:

1. По оценкам, примерно 60 % (550–650 млн/млн) железа в расплавленном алюминии поступает из-за коррозии стальных когтей и в конечном итоге попадает в расплавленный алюминий.

2. Из-за окисления стальных когтей ежегодно списывается более 10 000 стальных когтей, а затраты на ремонт превышают 10 млн юаней.

3. Диаметр стальных когтей уменьшается с 18 см до 14 см из-за окисления, что приводит к увеличению падения напряжения на стальных когтях примерно на 25 мВ и увеличению потребления электроэнергии на 82,5 кВт·ч на тонну алюминия.

Технические характеристики антиокислительного покрытия для стальных когтей анода

Технические характеристики данного покрытия:

Устойчивость к коррозии высокотемпературным паром фторидов и газом HF;

Коэффициент теплового расширения, сходный с коэффициентом стальных когтей, что не приводит к образованию трещин;

Прочное сцепление со стальными когтями, что не приводит к отслаиванию;

Способность к самозаживлению при высоких температурах;

Низкое давление пара при высоких температурах, что обеспечивает минимальные потери покрытия в результате испарения;

Способность к спеканию и уплотнению при более низких температурах.

Влияние покрытия на стальные когти

Способ нанесения:

1. Очистка стальных когтей: удаление остатков с поверхности стальных когтей;

2. Нанесение: нанесение кистью или распыление с расходом 1 кг/м²;

3. После нанесения кистью дать высохнуть естественным образом в течение 8 часов перед вводом в эксплуатацию.

Примечание: перед нанесением покрытия убедитесь, что поверхность стального заготовки чистая; в противном случае эффект покрытия будет снижен.

Влияние покрытия на стальной заготовке

Шесть последовательных циклов окислительного испытания:

1. Поверхность покрытого стального заготовки имеет металлический серый цвет, гладкая, без узелков или значительного окисления;

2. На поверхности непокрытого стального заготовки образуются узелки из окалины железа, и после удаления узелков на поверхности видны окислительные ямы;

3. Средняя скорость окислительной коррозии стального заготовки после нанесения покрытия снижается более чем на 80 %.

Преимущества антиоксидационного покрытия для стального заготовка

1. Как правило, использование антиоксидационного покрытия может снизить окисление стального заготовка более чем на 80%;

2. После нанесения антиоксидационного покрытия на стальной заготовок срок службы стального заготовка увеличивается более чем в два раза, что позволяет ежегодно сэкономить 9 млн. юаней на затратах на обслуживание стального заготовка;

3. Снижение скорости окисления стального заготовка значительно снижает содержание железа в первичном алюминии, повышает качество первичного алюминия, увеличивает выход первичного алюминия 99,85 и приносит дополнительную выгоду более чем в 9 млн. юаней.

Экономические выгоды от промышленного применения

Применение технологического решения компании по экономии углерода для анодов электролитического алюминия, как правило, снижает потребление анодов на 3-6%, увеличивает цикл анодов до двух дней и снижает валовое потребление анодов на тонну алюминия более чем на 15 кг. Экономические выгоды рассчитываются исходя из мощности производства электролитического алюминия в 1 млн. тонн.

Снижение чистого потребления анодов:15 кг C/т-Al × 1 000 000 т-Al/год = 15 000 т C/год; 15 000 т C/год × 930 долларов США/т-C = 14 000 000 долларов США/год

Снижение количества углеродного остатка в электролите:Количество углеродного остатка снижается более чем на 50%, что снижает потери электролита: количество снятого углеродного остатка составляет почти 5 000 т/год. Снижение снятия углеродного остатка на 50% составляет 2 500 т углеродного остатка. Содержание углерода в углеродном остатке составляет примерно 20%, а содержание электролита достигает 80%, что приводит к снижению потерь электролита на 2 000 тонн, что эквивалентно 1 млн. долларов США в год.

Снижение выбросов углекислого газа:За счет снижения окисления и выгорания анодов выбросы углекислого газа снижаются на 50 000 тонн в год;

Преимущества преобразования компонента глинозема в покрытии:Основным компонентом антиоксидационного покрытия является глинозем, который поступает в электролит в качестве сырья и в конечном итоге преобразуется в металлический алюминий. Стоимость сырья составляет 1 млн долларов США в год.

Сокращение количества замен анодов и объема работы:Увеличение цикла анодов на два дня позволяет сократить количество операций по замене анодов на 15 000 анодов в год.

Скрытая экономическая выгода от повышения стабильности электролитической ячейки:После нанесения антиокислительного нанокерамического покрытия на аноды снижается окисление анодов, уменьшается содержание углеродных остатков в электролите, что приводит к снижению сопротивления электролита и потребления электроэнергии, а также улучшению условий работы ячейки. В то же время увеличивается проводящее сечение анода, что снижает плотность тока, в свою очередь снижая напряжение в ячейке и повышая операционную стабильность электролитической ячейки. Токовая эффективность повышается более чем на 0,5%, потребление постоянного тока снижается более чем на 100 кВт·ч, а экономическая выгода составляет 50 млн юаней.

Комплексные инвестиции в антиокислительные технологии:Мы предоставляем клиентам полный спектр услуг, включая покрытие материалами, автоматизированное оборудование для распыления, услуги по распылению и гарантии эффективности применения, чтобы развеять их опасения и обеспечить им экономию затрат. Сторона Б получит 50% от общей суммы сэкономленных средств в качестве оплаты за технические услуги.

Комплексные выгоды, создаваемые для клиентов

Применение технологии экономии анодного углерода компании «Лютяньхэ» позволяет алюминиевому предприятию с мощностью 1 млн тонн электролитического алюминия получать годовую экономическую выгоду в размере 10 млн долларов США.

Нажмите, чтобы просмотреть специальный отчет о Конференции по горнодобывающей промышленности и Конференции по критически важным металлам в Индонезии 2025 года.