Новости SMM от 16 мая:

01 Что такое пластина

В современной технологической волне пластины сияют, как яркие звезды, в различных областях электронной информационной промышленности. Широко распространенные солнечные панели на крышах не обходятся без пластин — основного материала.

Пластина представляет собой тонкий слой, состоящий из кремния, элемента, расположенного в 14-й группе периодической системы элементов с атомным номером 14. Это полупроводниковый материал с уникальными электрическими свойствами, способный функционировать между проводниками и изоляторами, что делает его ключевым материалом для производства различных электронных устройств.

02 Классификация пластин

Монокристаллический кремний? Поликристаллический кремний? В чем их сходство и различия? Основное различие между монокристаллическим и поликристаллическим кремнием заключается в их кристаллических структурах. Атомы кремния расположены во многих кристаллических ядрах в алмазной решетке. Если эти кристаллические ядра вырастают в зерна с одинаковой ориентацией кристаллической плоскости, образуется монокристаллический кремний. Если они вырастают в зерна с различной ориентацией кристаллической плоскости, образуется поликристаллический кремний.

(I) Монокристаллическая кремниевая пластина

В области солнечной фотоэлектрики пластины обычно относятся к монокристаллическим кремниевым пластинам. Основная функция обычных монокристаллических кремниевых пластин заключается в использовании фотоэлектрической солнечной энергии для выработки электроэнергии и в качестве сырья для отопления. Монокристаллические кремниевые пластины вырезаются из высокочистых монокристаллических кремниевых слитков, с требованиями к чистоте, обычно достигающими 5 девяток, то есть 99,999% чистого кремния. Монокристаллический кремний имеет правильное атомное расположение, представляя собой идеальную кристаллическую структуру. Эта структура придает монокристаллическим кремниевым пластинам отличные электрические и механические свойства.

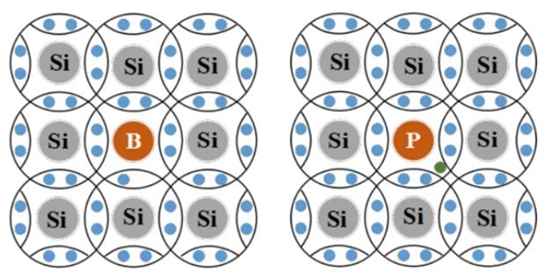

В настоящее время монокристаллические кремниевые пластины в основном делятся на две категории: пластины N-типа и P-типа. Различие между пластинами N-типа и P-типа заключается в основном в разных атомах, легирующихся на этапе чистого кремния. Например, легирование пятивалентными элементами (такими как фосфор, мышьяк) в чистый кремний образует монокристаллический кремний N-типа, в то время как легирование трехвалентными элементами (такими как бор, галлий) в чистый кремний образует монокристаллический кремний P-типа. На следующем рисунке показана решетчатая структура монокристаллического кремния N-типа и P-типа (P слева, N справа).

В качестве сырья используется высокочистый поликремний, применяются технологии вытягивания кристаллов, такие как метод Чохральского (CZ) или метод плавающей зоны (FZ), для преобразования поликремния в монокристаллические слитки кремния. Метод Чохральского заключается в погружении кристаллической заготовки в расплавленный кремний, медленном вращении и подъеме ее вверх, чтобы атомы кремния упорядочивались на кристаллической заготовке, образуя монокристаллический слиток кремния. В методе плавающей зоны используется высокочастотное индукционное нагревание для локального плавления слитка кремния, используя особенности роста кристаллов для получения высокочистых монокристаллических слитков кремния. После получения монокристаллических слитков кремния их нужно разрезать на тонкие пластины, затем провести такие процессы, как шлифовка и полировка, чтобы получить монокристаллические пластины кремния с гладкой поверхностью и точными размерами.

Основные спецификации монокристаллических пластин кремния включают: N-тип 183, N-тип 210 и N-тип 210R. Эти три типа пластин являются основными крупногабаритными пластинами на рынке. Остальные P-типовые пластины включают в основном 182 и P-тип 210. Другие ранее основные размеры включают M6 (166 мм), который постепенно выводится из эксплуатации, а также переходный размер G1 (158,75 мм) и прошлый основной размер M2 (156,75 мм). Кроме того, существуют прямоугольные кремниевые пластины других моделей, такие как M10D, M10L, M10DL и т. д., а также прямоугольные кремниевые пластины размером 182,2×191,6 мм.

(II) Поликристаллические кремниевые пластины

Поликристаллические кремниевые пластины вырезаются из поликристаллических слитков кремния. Атомное расположение поликремния неупорядочено, состоящее из множества мелких кристаллитов. Поэтому поликристаллические кремниевые пластины не имеют различий между N-типом и P-типом. Из-за их неупорядоченного расположения их электрические характеристики уступают монокристаллическим кремниевым пластинам, но их подготовка относительно проста и экономически выгодна. Для подготовки поликристаллических слитков кремния обычно используется литейный метод. Высокочистое поликремний плавится и заливается в форму, где он остывает и затвердевает, образуя поликристаллический слиток кремния. Затем слиток режут, шлифуют и полируют для получения поликристаллических кремниевых пластин.

Поликристаллические кремниевые пластины в основном используются в области солнечных элементов. Хотя их фотоэлектрический коэффициент преобразования немного ниже, чем у монокристаллических кремниевых пластин, они все равно широко используются в крупномасштабных проектах фотоэлектрической генерации из-за их значительных преимуществ в стоимости. Многие из солнечных панелей, которые можно увидеть на некоторых солнечных электростанциях и в домашних системах солнечной генерации, изготовлены из поликристаллических кремниевых пластин.

(III) Аморфные кремниевые пластины

Аморфные кремниевые пластины, или аморфный кремний, являются типом аморфного полупроводникового материала. Их атомное расположение не имеет явной периодичности, представляя собой беспорядочное состояние. Распространенным методом получения аморфных кремниевых пластин является газофазное осаждение, например, разложение в условиях свечения и распыление. Разложение в условиях свечения включает разложение газов, таких как силан, в вакуумной камере под воздействием высокочастотного электрического поля, что приводит к осаждению атомов кремния на подложке и образованию аморфной кремниевой пленки. Распыление включает бомбардировку кремниевой мишени высокоэнергетическими ионами, что приводит к распылению атомов кремния на подложку и образованию аморфной кремниевой пленки.

Аморфные кремниевые пластины в основном используются в таких областях, как тонкопленочные солнечные элементы и датчики. В тонкопленочных солнечных элементах они могут быть изготовлены в виде гибких солнечных элементов для использования в специальных приложениях, таких как солнечные рюкзаки и солнечные автомобили. В области датчиков аморфные кремниевые пластины могут использоваться для изготовления светочувствительных датчиков, температурных датчиков и т.д.

03 Способы получения кремниевых пластин

Производственный процесс монокристаллических кремниевых пластин не сложен. Основным сырьем является высокочистое поликремний, а основные ключевые этапы включают вытяжку кристалла, нарезку, шлифовку, контроль и упаковку.

(I) Вытяжка кристалла

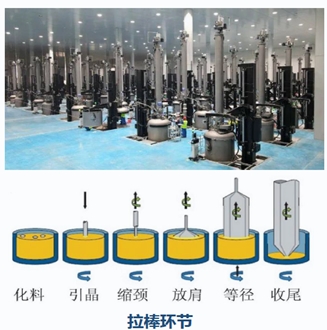

Сначала высокочистое поликремний необходимо преобразовать в монокристаллические слитки кремния. Этот процесс включает два способа производства: метод Чохральского (CZ) и метод плавающей зоны (FZ). В области фотоэлектрической солнечной энергетики часто используется метод Чохральского (CZ), на долю которого приходится 85% производства монокристаллического кремния. Его принцип заключается в погружении кристаллического зародыша в расплавленный кремний, медленном вращении и подъеме его вверх, что позволяет атомам кремния упорядочиваться на кристаллическом зародыше, образуя монокристаллический слиток кремния.

Сначала поликремний и легирующие добавки (такие как бор и фосфор) укладываются в кварцевый тигель и нагреваются до 1420°C для плавления. Полученный расплавленный кремний является критическим этапом для различения N-типа и P-типа материалов, поскольку добавляемые на этом этапе сырьевые материалы определяют их тип. Кристаллический зародыш (небольшой кусочек монокристаллического кремния) медленно опускается для контакта с расплавом. Путем контроля скорости подъема (примерно 1-5 мм/мин) и температурного градиента выращивается монокристаллический слиток кремния. Распространенные диаметры включают 6 дюймов (150 мм), 8 дюймов (200 мм) и 12 дюймов (300 мм). На рисунке ниже показана демонстрация процесса вытягивания кристалла.

(II) Резка, шлифовка и полировка

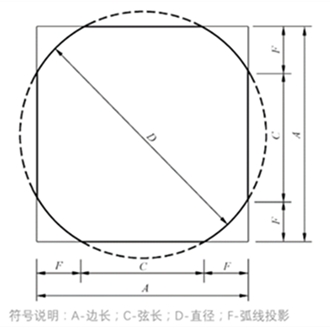

В процессе вытягивания кристалла трудно контролировать диаметр монокристаллического слитка кремния. На рисунке показаны технические характеристики вытягивания кристалла в монокристаллической печи.

Вытянутый монокристаллический слиток кремния обрезается сверху, снизу и с боков для получения цилиндрического слитка кремния. Для достижения стандартных диаметров, таких как 6 дюймов, 8 дюймов и 12 дюймов, кремниевая пластина после вытягивания кристалла проходит прокатку наружного диаметра, обычно требуя, чтобы концентричность слитка кремния была менее 1%. Это делается для устранения отклонений диаметра во время производства. После этого монокристаллический слиток кремния обрабатывается в квадратную форму, превращая цилиндрическую кремниевую пластину в правильный квадратный слиток (например, 156 мм×156 мм, 182 мм×182 мм и т.д.). Поверхность квадратного слитка полируется для удаления оксидного слоя и заусенец, облегчая последующую резку. После полировки слиток кремния фиксируется на режущем столе. Алмазная проволока натягивается (расстояние между проволоками зависит от толщины кремниевой пластины). Благодаря циркуляции раствора (режущей жидкости + карбида кремния) алмазная проволока движется туда-обратно с высокой скоростью (скорость проволоки 10-20 м/с), разрезая слиток кремния на тонкие пластины (толщина 150-200 мкм, при этом N-типовые кремниевые пластины тоньше, достигая менее 130 мкм). На рисунке ниже показана схематическая диаграмма боковой структуры кремниевого слитка после вытяжки кристалла.

Толщина монокристаллической кремниевой пластины после первоначальной резки обычно составляет 150-200 мкм (для фотоэлектрических применений). На этом этапе монокристаллическая кремниевая пластина не соответствует требованиям для производства элементов. Поверхность монокристаллической кремниевой пластины имеет определенные повреждения и шероховатость, что требует шлифования для удаления поврежденного поверхностного слоя и достижения требуемой толщины и плоскости кремниевой пластины. Для шлифования обеих сторон кремниевой пластины используется шлифовальный станок с карбидокремнеземным абразивом и щелочным раствором (например, NaOH), чтобы обеспечить погрешность плоскости поверхности < 5 мкм. Края закругляются, и, наконец, выполняется полировка. Особое внимание следует уделить отдельной полировке краев кремниевой пластины, чтобы устранить острые углы и снизить риск утечки по краям во время подготовки элементов. Поверхность пластины становится гладкой и плоской, с шероховатостью (Ra) ≤ 0,1 нм. На этом этапе на поверхности пластины все еще могут присутствовать некоторые другие примеси, которые требуют дальнейшей очистки.

Сначала выполняется щелочная промывка: используется раствор NaOH для удаления остатков резки (минерального раствора) и ионов металлов с поверхности. Шаг 2: Кислотная промывка: используется смесь HF/HNO₃ для удаления поверхностного оксидного слоя и тяжелых металлических примесей. Промывка деионизированной водой: выполняется несколько ультразвуковых промывок, чтобы обеспечить отсутствие остатков частиц на поверхности (размер частиц < 1 мкм). После очистки производство пластины в основном завершено. Однако качество произведенной пластины все еще неизвестно. Поэтому требуется окончательная проверка.

(III) Проверка и упаковка

После завершения производства пластины на пластину проводится ряд проверок характеристик, чтобы убедиться, что она соответствует последующим требованиям для производства элементов. У каждого производителя пластин существуют различные стандарты качества пластин, которые в основном классифицируются как класс А, класс В и класс С. Качество пластины в основном оценивается по следующим аспектам: качество внешнего вида, точность размеров, удельное сопротивление, время жизни меньшинства носителей заряда, кристаллические дефекты и т. д. Сначала измеряются физические размеры пластины, включая длину, ширину и толщину. Наконец, измеряют плоскостность и связанные с ней механические свойства. При измерении электрических свойств для измерения удельного сопротивления пластины обычно используют метод четырехзондовой пробы. Диапазон удельного сопротивления пластин N-типа обычно составляет 0,5-2 Ом·см. Кроме того, требуется также проверка меньшинственных носителей, обычно с использованием метода микроволнового фотопроводимостного затухания. Импульсный свет вводит носители, а микроволновый датчик обнаруживает кривую затухания проводимости для подбора и получения времени жизни меньшинственных носителей (τ). Следует отметить, что этот метод испытаний должен проводиться в условиях темной комнаты. Чем выше время жизни, тем меньше рекомбинаций носителей и тем выше КПД элемента. Время жизни меньшинственных носителей пластин N-типа обычно составляет 500 мкс.

Помимо физических и электрических свойств, содержание примесей в пластине также является важным фактором, определяющим качество пластины, например, содержание кислорода. Обычно примеси в кремнии классифицируются на две категории: металлические примеси и неметаллические примеси. Для определения металлических примесей обычно используют ИКП-МС (индуктивно связанная плазменная масс-спектрометрия). Обычно берется образец пластины, растворяется в кислоте, а затем с помощью масс-спектрометра обнаруживаются следы металлических элементов. Общая концентрация металлических примесей обычно должна быть ≤ 1×10¹⁵ атомов/см³. Для определения содержания углерода и кислорода используется инфракрасный спектрометр: с использованием инфракрасных поглощающих свойств кремниево-кислородных и кремниево-углеродных связей измеряют содержание кислорода (содержание кислорода в пластине Cz обычно составляет 1-1,5×10¹⁸ атомов/см³) и содержание углерода (≤ 5×10¹⁶ атомов/см³).

После того как партия пластин проходит проверку, их все равно нужно упаковать, прежде чем отправить на завод по производству солнечных элементов. Основная цель состоит в том, чтобы защитить физическую целостность и стабильность электрических характеристик пластины. Благодаря утонченной конструкции упаковки (антистатической, влагозащитной и ударопрочной) снижаются потери пластин во время обращения. Пластины обычно упаковываются и транспортируются в коробках для упаковки пластин.

(IV) Введение во вспомогательные материалы

В производстве монокристаллических кремниевых пластин несколько вспомогательных материалов являются незаменимыми. Эти материалы, которые могут повлиять на качество пластин, в основном включают тигли и алмазные проволоки.

Кварцевые тигли являются основным расходным материалом для выращивания монокристаллов при производстве пластин. Основные характеристики кварцевых тиглей — высокая термостойкость, высокая чистота и отсутствие черных пятен и пузырей. Внутренняя стенка обычно покрыта термостойкой пленкой для снижения загрязнения и эрозии расплавленного кремния.

Кварцевые тигли обычно делятся на три слоя. Самый внутренний слой — покрытие из BaO (находится в непосредственном контакте с поликремнием при температурах выше 1420°C), которое требует высокой чистоты (металлические примеси <5 ppm) и обычно имеет толщину покрытия 5-10 мкм. Его цель — образовать защитную пленку из силиката бария для предотвращения эрозии кварца расплавленным кремнием. Средний слой в основном обеспечивает структурную поддержку и обычно изготавливается из SiO₂ с чистотой более 99,95%. Внешний слой в основном используется для повышения прочности тигля и выдерживания термических нагрузок.

Вторым ключевым вспомогательным материалом является режущая проволока, а именно используемая алмазная проволока. Алмазные проволоки делятся на два типа: алмазные проволоки на смоляной основе и электролитические алмазные проволоки. В области фотоэлектрической солнечной энергетики алмазные проволоки на смоляной основе обычно используются для резки монокристаллических кремниевых пластин.

Алмазные проволоки на смоляной основе состоят из двух частей: внутренней высокоуглеродистой стальной проволоки (50-150 мкм), покрытой искусственным алмазным кремнеземным порошком, образуя алмазную проволоку диаметром 50-150 мкм. Углеродистая стальная проволока (с содержанием углерода 0,8-1,2% и пределом прочности при растяжении >2500 МПа) имеет на поверхности закрепленный алмазный микропорошок (размер частиц 5-40 мкм, концентрация 20-30 частиц/мм) с помощью смоляного клея (фенольная смола + связующий агент). Алмазная проволока движется с высокой скоростью туда и обратно под руководством направляющего колеса (скорость проволоки 10-20 м/с), в то время как кремниевый слиток вертикально режется в проволочную сетку со скоростью 0,1-0,5 мм/мин, завершая процесс резки кремниевого слитка на пластины.

04 История развития и будущие тенденции пластин

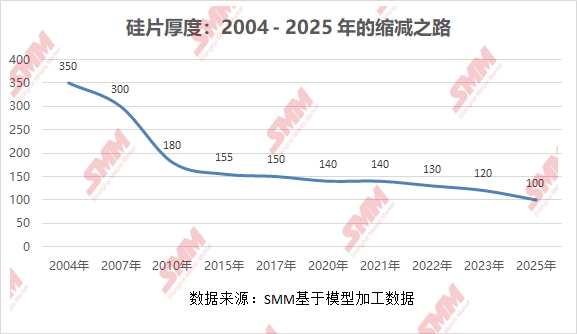

(I) Толщина пластин — уменьшение

Толщина пластин демонстрирует тенденцию к уменьшению с развитием промышленных технологий и требованиями к снижению затрат. В начале развития фотоэлектрических (ФЭ) предприятий, примерно в 2000 году, толщина пластин составляла в основном 300–400 мкм, что было обусловлено, главным образом, потерями при технологии резки абразивной пастой и требованиями к механической прочности пластин. В то время потери поликремния были относительно высокими, но с более толстыми пластинами было легче работать.

Период с 2000 по 2010 год стал периодом быстрых прорывов в фотоэлектрической технологии. За эти десять лет толщина пластин уменьшилась с 300–400 мкм до 150–180 мкм. Период с 2010 по 2020 год характеризовался быстрым уменьшением толщины пластин. Основной причиной уменьшения толщины пластин в этот период стало внедрение технологии резки алмазной проволокой, которая постепенно заменила резку абразивной пастой.

С 2010 года технология резки алмазной проволокой продолжает развиваться, при этом диаметр алмазной проволоки постоянно уменьшается. Улучшение прочности пластин также способствовало уменьшению их толщины. Такие технологии, как пассивация краев и лазерная легирование, повысили устойчивость пластин к трещинам, что позволило использовать более тонкие пластины. В целом, развитие толщины пластин прошло путь от более толстых поликристаллических кремниевых пластин к монокристаллическим кремниевым пластинам, с первоначальных 300–400 мкм до нынешних 100 мкм. Технология постоянно развивалась, и толщина пластин неуклонно уменьшалась.

(II) Размер пластин — большие размеры

До 2012 года размеры пластин непрерывно увеличивались. На ранних этапах производства пластин, под влиянием технологии полупроводниковых пластин, размеры ФЭ пластин были относительно небольшими и разнообразными. Кроме того, технология резки абразивной пастой в то время ограничивала как толщину, так и размер пластин, при этом на рынке преобладали поликристаллические кремниевые пластины, в то время как монокристаллические кремниевые пластины только начинали развиваться.

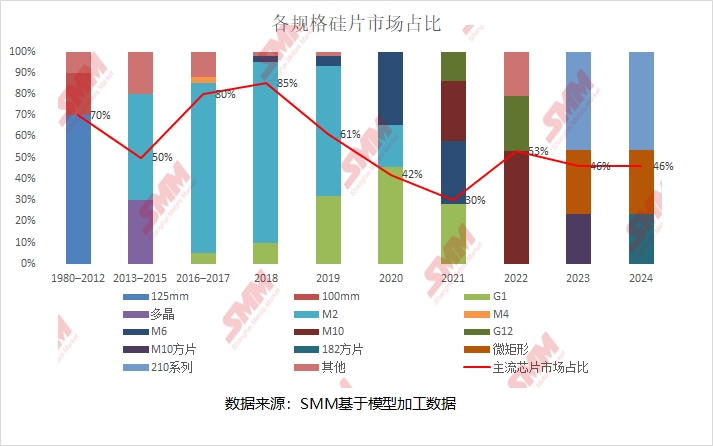

Период с 2012 по 2018 год характеризовался установлением стандартизации. В это время ведущие предприятия совместно ввели пластину M2 (156,75 мм), которая впоследствии стала единым отраслевым стандартом. Пиком ее популярности стал 2018 год, когда она заняла 85% рынка. К этому времени поликремниевые пластины постепенно были заменены монокристаллическими кремниевыми пластинами.

С 2018 года рынок пластин вступил в фазу конкуренции за большие размеры. В 2018 году Jinko представила пластину G1 (158,75 мм). В 2019 году LONGi выпустила пластину M6 (166 мм), увеличившую площадь на 15% по сравнению с M2, при этом мощность модуля превысила 400 Вт. В том же году TCL Zhonghuan представила пластину G12 (210 мм), увеличившую площадь на 60,8% по сравнению с M6, что положило начало эре сверхвысокой мощности. В 2020 году LONGi совместно с Jinko и JA Solar Technology выпустила пластину M10 (182 мм), обеспечившую баланс между мощностью и совместимостью с промышленной цепочкой.

На сегодняшний день на рынке преобладают N-типовые монокристаллические пластины, в основном размером 183 мм, 210R и 210 мм. Как видно из графика, рынок эволюционировал от разнообразия размеров пластин на ранних этапах к стандартизированному рынку, где доминирует один размер на среднем этапе, а теперь к рынку, где доминируют пластины большего размера. Три основных спецификации, оставшиеся на рынке, — это 182 мм квадратные, микропрямоугольные и 210-серии.

(III) Концентрация производственных мощностей пластин

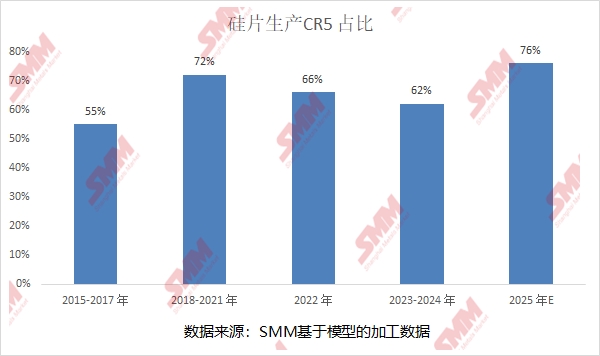

С 2015 года общая тенденция в производстве пластин заключалась в концентрации, переходя от высококонкурентного рынка с большим количеством игроков на ранних этапах к рынку, где пять крупнейших предприятий (CR5) занимают большую часть доли рынка. С 2016 по 2020 год наблюдалась дуополия (CR2 превысила 50%), что было обусловлено совместным выпуском этими крупнейшими предприятиями пластин типа M2, которые стали единым стандартом отрасли. Впоследствии, после 2021 года, новые игроки (Shuangliang и Gokin Solar) нарушили монополию, что привело к снижению доли CR5 примерно до 60%. В 2024 году, с увеличением производственных мощностей интегрированных производителей, таких как Jinko и JA Solar Technology, доля CR5 еще больше снизилась. Однако рынок пластин все еще демонстрирует общую промышленную концентрацию, при этом количество мелких производителей значительно сократилось.

05 Тенденции производства пластин и основные производители

(I) Годовой прирост мощностей фотоэлектрических установок

В 2015 году Национальное энергетическое управление (NEA) впервые четко определило политику «Фотоэлектрическая борьба с бедностью», содействуя реализации сельских распределенных фотоэлектрических проектов. С тех пор мощности фотоэлектрических установок в Китае в целом демонстрировали годовой рост. В 2018-2019 годах объемы установок временно снизились из-за политики 531 и переходного периода от поликристаллического к монокристаллическому кремнию, при этом политика сместилась в сторону рыночной конкуренции. В том же 2019 году уровень стандартизированной стоимости электроэнергии (LCOE) для фотоэлектрических систем приблизился к уровню стоимости электроэнергии, вырабатываемой на угольных электростанциях. С тех пор объемы установок фотоэлектрических систем начали стремительно расти в годовом исчислении. В настоящее время, с учетом неизбежной тенденции развития чистой энергетики, объемы установок остаются на высоком уровне. Кроме того, благодаря прогрессу в области технологий подключения к электросетям и промышленной стандартизации, распределенные фотоэлектрические системы по-прежнему обладают значительным потенциалом для установки.

(II) Основные производители пластин и их производственные мощности

Ниже представлены основные производители пластин. В этот список в основном включены предприятия, которые продают пластины на внешний рынок. Среди них LONGi является интегрированным предприятием, но из-за своей большой производственной мощности по выпуску пластин оно также занимается их экспортом. Однако такие предприятия, как Jinko и JA Solar Technology, упомянутые выше, являются высокоинтегрированными и редко продают чипы на внешний рынок, в основном используя их внутри компании. Поэтому они здесь не перечислены. Из таблицы видно, что основные спецификации пластин, предлагаемые каждым производителем, имеют определенные различия, но большинство из них сосредоточены на производстве и продаже N-типа, крупногабаритных пластин.