Notícias da SMM, 12 de agosto:

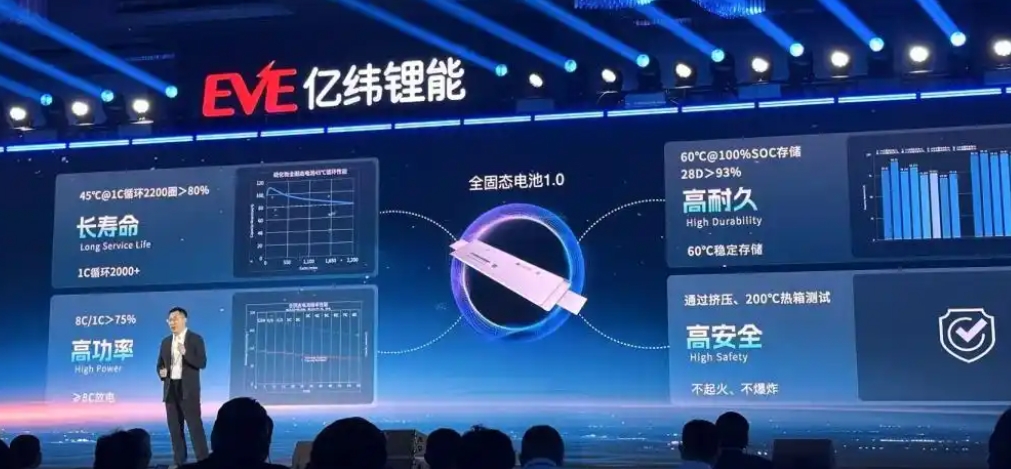

Conteúdo principal: O produto de bateria de estado sólido da EVE, uma bateria de bolsa, pode operar dentro de uma ampla faixa de temperatura de -20℃ a 60℃ e funcionar de forma estável sob pressão de 20MPa. Em termos de desempenho de ciclo, pode atingir mais de 2000 ciclos a 45℃@1C. Em relação ao desempenho de armazenamento, após ser totalmente carregada e armazenada a 60℃ por 28 dias, a taxa de recuperação da capacidade ultrapassa 93%, com desempenho de armazenamento em alta temperatura comparável ao das baterias líquidas. Em termos de desempenho de potência, pode atingir descarga de 8C. Em termos de segurança, pode passar nos testes de compressão e de caixa quente a 200℃.

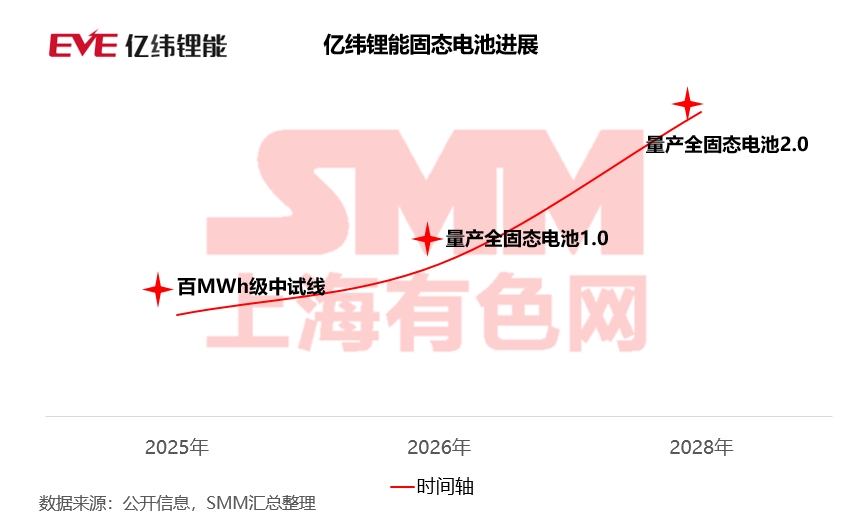

Em junho de 2025, a EVE declarou que a empresa concluiria a construção da linha de produção piloto para baterias de estado sólido em 2025, e a linha de produção real já estava próxima da produção em massa. A empresa visa alcançar avanços nos processos de produção em 2026 e lançar a bateria de estado sólido 1.0 com densidade de energia de 350Wh/kg e 800Wh/L. Em 2028, planeja lançar produtos de bateria de estado sólido 2.0 de alta energia específica com densidade de energia superior a 1000Wh/L.

Roteiro da Bateria de Estado Sólido da EVE

I. Escolha da Rota Técnica: Sistema Composto de Sulfetos + Halogenetos

A EVE escolheu a rota de eletrolito composto de sulfetos + halogenetos na pesquisa e desenvolvimento (P&D) de baterias de estado sólido, com considerações centrais que incluem as seguintes:

Alta condutividade iônica: A condutividade à temperatura ambiente dos sulfetos (como Li₁₀GeP₂S₁₂) pode atingir 10⁻²S/cm, aproximando-se do nível dos eletrolitos líquidos. O doping com halogenetos (como LiCl) pode otimizar ainda mais a continuidade dos canais iônicos e melhorar a estabilidade da interface.

Compatibilidade de processamento: Os sulfetos podem ser prensados a frio para dar forma (sem necessidade de sinterização a alta temperatura), adequados para produção em massa em grande escala. A introdução de halogenetos reduz a dependência de ambientes extremamente secos, melhorando a viabilidade do processo.

Adaptabilidade da interface: O eletrolito composto pode amortecer as mudanças de volume durante a carga e descarga do eletrodo (efeito de respiração), reduzindo o risco de fissuração da interface sólido-sólido e, ao mesmo tempo, inibindo a penetração de dendritos de metal de lítio.

Avanços tecnológicos: Desenvolveu uma tecnologia de encapsulamento em nível micrônico de sulfetos, revestindo LiNbO₃ na superfície das partículas de sulfeto através de deposição em camada atômica (ALD), reduzindo a impedância da interface para 1/3 daquela dos sistemas de sulfeto tradicionais.

Otimizou a proporção de doping de halogenetos (como Li₉.₅₄Si₁.₇₇P₁.₄₉S₁₁.₇Cl₀.₃), permitindo que o eletrolito funcione de forma estável sob pressão de 20MPa e atenda aos requisitos de resistência mecânica das baterias de potência.

II. Períodos e Metas de Desempenho

A P&D de baterias de estado sólido da EVE está avançando em duas etapas, com períodos claros e indicadores de desempenho liderando a indústria:

1. Primeira Etapa (2026): Produção em massa da bateria de estado sólido 1.0Densidade de energia: 350Wh/kg (massa), 800Wh/L (volume), superando as atuais baterias de lítio ternárias mainstream (aproximadamente 260Wh/kg).

Cenários de aplicação: Veículos híbridos elétricos (HEV/PHEV), atendendo aos requisitos de alta potência de saída (suportando descarga de 8C), ao mesmo tempo em que se adaptam a uma ampla faixa de temperatura de -20℃ a 60℃.

Avanço no processo: Estabelecendo uma linha de produção piloto de 100MWh (a ser operacionalizada em 2025), alcançando a produção contínua de bobina a bobina de membranas de eletrolito de sulfeto, com taxa de rendimento aumentada para mais de 90%.

Verificação de segurança: Passando nos testes de compressão (sem curto-circuito sob pressão de 130MPa), testes de caixa quente a 200℃ (sem descontrolamento térmico), atendendo aos padrões de segurança automotivos.

2. Fase II (2028): Produção em massa da bateria de estado sólido 2.0

Densidade de energia: Superior a 1000Wh/L (volume), suportando uma autonomia de mais de 1000 quilômetros para veículos elétricos de bateria (BEVs).

Atualização tecnológica: Introduzindo um projeto estrutural de concentração de energia topológica, alcançando a formação integrada de eletrodos e eletrolitos tridimensionais porosos, aumentando a taxa de utilização do volume para mais de 85%.

Expansão de aplicação: Abrangendo modelos de BEVs de alta gama, aeronaves elétricas de decolagem e pouso vertical (eVTOL) e outros cenários, combinando-se com anodos de metal de lítio para alcançar metas de alta energia específica.

III. Processos Principais e Progresso da Industrialização

1. Construção da linha de produção piloto

Estabelecendo uma linha de produção piloto de 100MWh em 2025, adotando uma linha de produção contínua selada em atmosfera inerte (Ar) para lidar com a sensibilidade dos sulfetos à água/oxigênio.

Desenvolvendo equipamentos de revestimento especializados para baterias de estado sólido para alcançar mistura nanoscópica de eletrolitos e materiais de eletrodo, reduzindo a resistência da interface para <50Ω・cm².

2. Otimização do sistema de materiais

Materiais de cátodo: Colaborando com a Easpring Technology para desenvolver cátodos compostos de alta níquel ternária (NCM811) + enxofre, suprimindo o efeito de shuttle do enxofre através de revestimento de Li₃PO₃, aumentando a vida útil do ciclo para mais de 1500 ciclos.

Materiais de anodo: Adotando anodos de carbono de silício pré-litados, formando uma camada protetora de Li₂O na superfície das partículas de silício através de deposição química a vapor (CVD), aumentando a eficiência do primeiro ciclo para 92%.

3. Inovação na engenharia de interface

A tecnologia patenteada "bateria de estado sólido" (CN202421848597.0) prolonga a vida útil da bateria para mais de 2000 ciclos aumentando a área plana de encapsulamento, reduzindo a espessura (C=A/B=5000-20000mm) e equilibrando a distribuição da pressão interna.

IV. Sinergia da Cadeia Industrial e Layout de Globalização

1. Cooperação de materiais upstream

Desenvolvendo conjuntamente sulfeto de lítio ultra-puro (pureza >99,99%), alcançando fornecimento em grande escala através de uma linha de produção piloto com capacidade de centenas de toneladas e reduzindo os custos em 40% em relação aos produtos importados.

Colaborou com a PTL para desenvolver adesivos específicos para baterias de estado sólido, melhorando a ligação interfacial entre eletrodos e eletrolitos e reduzindo a impedância da interface para <30Ω・cm².

2. Implementação de Aplicação Downstream

Colaborou com a BMW para desenvolver baterias de estado sólido cilíndricas grandes 4695, planejadas para serem integradas no novo modelo de carro iX3 em 2026, suportando uma plataforma de alta tensão de 800V e carregamento rápido de 10 minutos.

Para o mercado de eVTOL, lançou baterias semi-sólidas com densidade de energia de 320Wh/kg, atendendo aos requisitos de descarga de alta taxa de 10C e vida útil do ciclo de 7000 ciclos.

3. Construção do Sistema de Reciclagem

Iniciou uma plataforma global de reciclagem de baterias de lítio, colaborando com empresas como a Huayou Cobalt e a GEM para estabelecer um sistema fechado de "reciclagem-regeneração" abrangendo mais de 30 países, com uma taxa de reciclagem de recursos de lítio superior a 85%.

V. Desafios e Contramedidas

Solução para o gargalo de estabilidade dos sulfetos: Desenvolveu uma tecnologia de revestimento de dupla camada (camada interna de LiNbO₃ para inibir a hidrólise, camada externa de LiF para passivar a superfície), prolongando o tempo de exposição dos sulfetos no ar para mais de 2 horas.

Estratégia alternativa para controle de custos em grande escala: Substituiu parte do Ge por Si (por exemplo, no sistema LSPS), reduzindo os custos do eletrolito de US$200/kg para LGPS para US$40/kg, enquanto otimiza técnicas de processamento para reduzir o consumo de energia em 30%.

Caminho acelerado para certificação automotiva: Colaborou com a CATARC para conduzir um projeto especial sobre "certificação de segurança de baterias de estado sólido", promovendo a conclusão das certificações de padrão internacional, como ISO12405-4, até 2026.

VI. Panorama da Concorrência na Indústria e Vantagens Diferenciadas

Liderança no progresso tecnológico: Alcançou a produção em massa um ano antes da CATL (produção em pequena escala em 2027) e da BYD (instalação demonstrativa em 2027), tornando-se a primeira empresa chinesa globalmente a realizar a comercialização de baterias de estado sólido.

Capacidade de cobertura de cenários abrangente: Simultaneamente implantada em vários campos, incluindo híbridos elétricos, elétricos puros e eVTOL, formando uma matriz de produtos de "alta potência + alta energia específica" para atender a diversas demandas do mercado. Layout de Capacidade Global: Após a entrada em operação da fábrica na Malásia (38 Gwh) e da base na Hungria (30 Gwh) em 2026, o fornecimento localizado para os mercados europeu e americano pode ser alcançado, evitando barreiras comerciais.

**Nota**: Para mais detalhes ou consultas sobre o desenvolvimento de baterias de estado sólido, entre em contato com:

Telefone: 021-20707860 (ou WeChat: 13585549799)

Contato: Chaoxing Yang. Obrigado!