No 2025 Indonesia Mining Conference & Critical Metals Conference - Aluminum Industry Forum, Hu Guojing, Diretor Técnico da Jiangsu Lvtianhe Energy Conservation and Environmental Protection Technology Co., Ltd., compartilhou insights sobre o tema "Tecnologia de Economia de Carbono e Padrões de Detecção para Revestimentos Cerâmicos Funcionais Antioxidantes em Ânodos de Alumínio Eletrolítico".

Solução Técnica

Pontos Problemáticos na Indústria de Alumínio Eletrolítico

Anodização:

O ânodo é uma matéria-prima fundamental na eletrólise do alumínio, e seu desempenho impacta diretamente os indicadores de produção e econômicos, como eficiência de corrente, qualidade do alumínio primário, consumo de matéria-prima e intensidade de trabalho.

O carbono é propenso à oxidação em temperaturas acima de 500°C, levando a um alto consumo líquido de ânodo, escoriação por oxidação e consumo desigual. Portanto, melhorar a resistência à oxidação dos ânodos de carbono é de grande importância para a redução de custos, aumento de eficiência e produção estável.

Impacto da Oxidação:

Aumento do Consumo Líquido de Ânodo

1. Aumento significativo do consumo líquido de ânodo e custos mais elevados;

2. Redução do ciclo do ânodo, aumento da frequência de troca de ânodos e aumento da perturbação no equilíbrio térmico da cubeta eletrolítica.

Ânodos Residuais Irregulares e Finos

1. Propensos a causar exposição do fundo e derretimento das garras, reduzindo a qualidade do alumínio primário;

2. Causando crescimento e consumo desiguais do ânodo.

Escória de Carbono no Eletrolito

1. A escória de carbono leva a uma perda de eficiência de corrente;

2. Aumenta a carga de trabalho dos funcionários;

3. A escória de carbono é classificada como resíduo perigoso, aumentando os custos de descarte.

Impacto no Equilíbrio Térmico

1. Afeta o equilíbrio térmico da cubeta eletrolítica;

2. Aumenta o coeficiente de efeito.

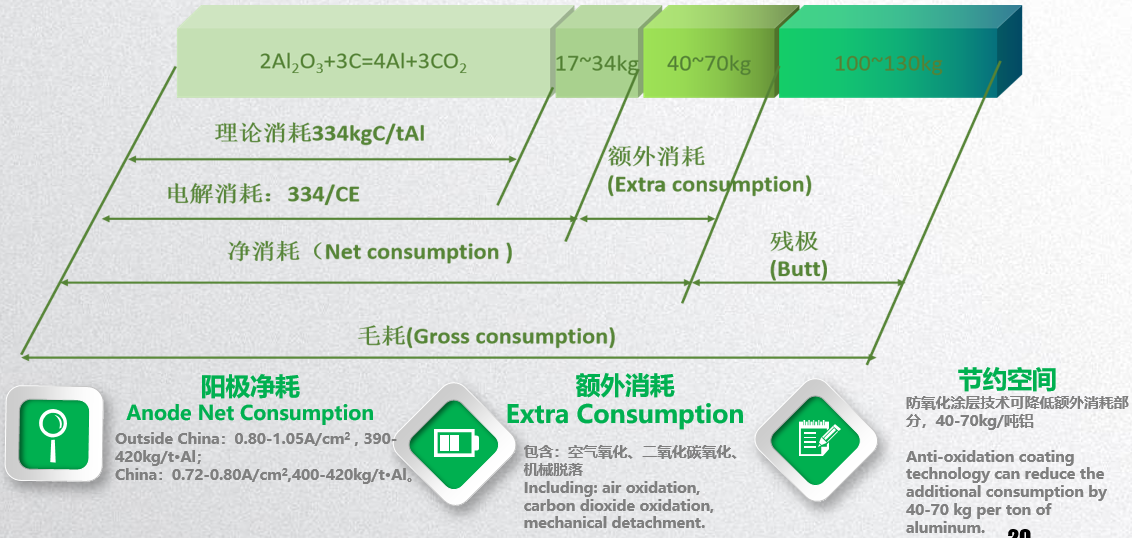

Composição do Consumo de Ânodo

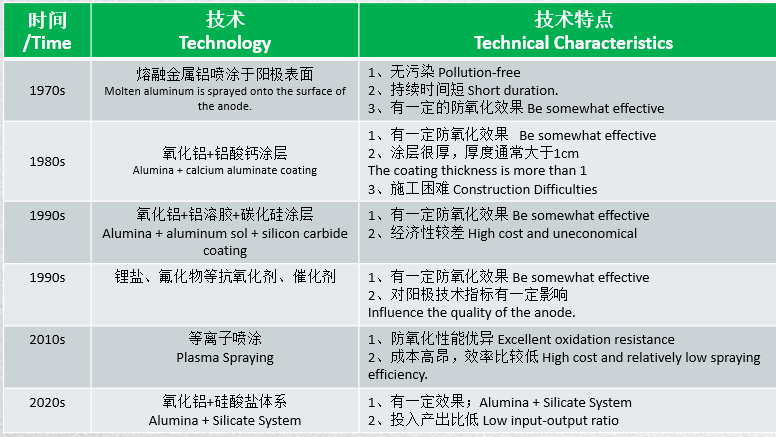

Desenvolvimento da Tecnologia Antioxidante de Ânodo

Fatores-chave que limitam o desenvolvimento tecnológico: 1. Eficácia antioxidante; 2. Investimento de custos. Apenas criando valor para os clientes é que uma tecnologia pode ser verdadeiramente valiosa!

Solução - Tecnologia de Revestimento Nano-Cerâmico Anti-Oxidação para Ânodo

Uma máquina de pulverização automática ou manual é utilizada para aplicar um revestimento nano-cerâmico de 0,3-0,4 mm nas laterais e parte da superfície superior do ânodo. Após secagem natural e cura, forma-se uma camada protetora cerâmica densa na superfície do ânodo, isolando eficazmente o ar e o dióxido de carbono, reduzindo a perda por queima devido à oxidação e, assim, prolongando a vida útil do ânodo.

Características dos Revestimentos Cerâmicos Tradicionais

Alta resistência, alta fragilidade; resistência a altas temperaturas, atividade química estável; má wettabilidade com materiais de carbono.

1. Condições experimentais: 900 °C, atmosfera de ar, duração: 5 dias de calcinação (120 horas); resultados: perda por queima devido à oxidação <1,5%, adesão deteriorada, descamação significativa observada;

2. Condições experimentais: 900 °C, atmosfera de ar, duração: 168 horas; resultados: taxa de perda por queima devido à oxidação >30%, indicando falha rápida do revestimento.

Vantagens e Desvantagens dos Produtos de Revestimento Cerâmico Tradicional

Vantagens: 1. Boa compacidade; 2. Forte adesão à temperatura ambiente; 3. Alta dureza; 4. Boa proteção a curto prazo;

Desvantagens: 1. Má wettabilidade; 2. Baixa resistência ao choque térmico do revestimento.

Morfologia dos Blocos de Carbono Revestidos Após Choque Térmico

Condições de choque térmico: forno mufla a 900 °C, atmosfera de ar. Nos primeiros 24 horas, retire os blocos de carbono a cada 8 horas, resfrie-os até a temperatura ambiente e, em seguida, aqueça-os novamente até 900 °C. Repita este processo de choque térmico três vezes. Retire os blocos após calcinação contínua no forno mufla por 48 horas.

Resultados: Rachaduras de choque térmico óbvias na superfície do revestimento, má adesão do revestimento; múltiplas cavidades de oxidação nos blocos de carbono; perda por oxidação > 18%;

Explicação: Após o choque térmico, ocorre rachadura local no revestimento cerâmico. Após a oxidação local, ocorre rápida difusão na interface de ligação, levando à falha do revestimento.

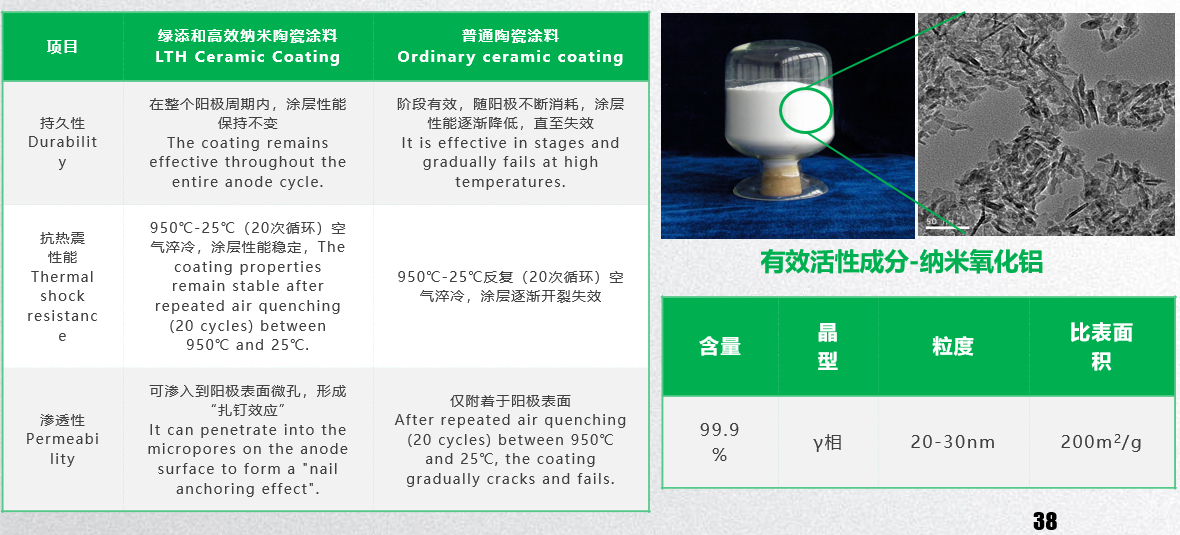

Lvtianhe - Princípios da Tecnologia de Cerâmica Funcional de Nova Geração

Lvtianhe - Princípios da Tecnologia de Cerâmica Funcional de Nova Geração

Densificação a Baixa Temperatura: O pó nano específico de alumina sofre cura a baixa temperatura sob a ação de um nano-adesivo e catalisador, com ligação de partículas e densificação por sinterização acima de 500 °C.

Autocura de Alta Permeabilidade: Os materiais ativos preenchem os vazios a altas temperaturas e penetram nos microporos do ânodo, aumentando a permeabilidade e a aderência.

Endurecimento Cerâmico: Adição de materiais endurecedores de fios cerâmicos para melhorar a tenacidade, a ligação na interface e a resistência ao choque térmico.

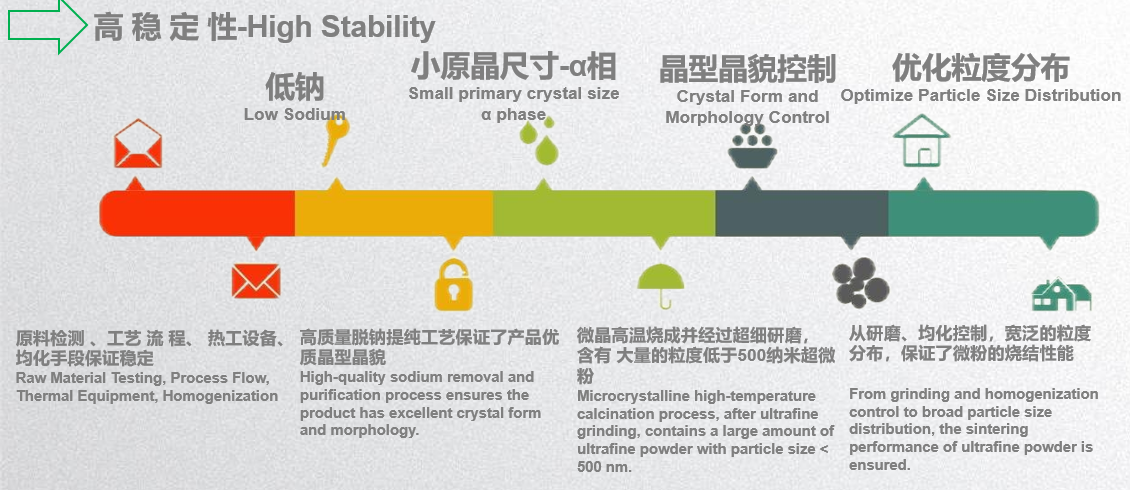

Tecnologias Essenciais

Tecnologia de Preparação de Pós Nano-Cerâmicos: 1. Tecnologia de preparação de micro pó de alumina microcristalina com baixo teor de sódio; 2. Tecnologia de controle da forma cristalina e da morfologia do micro pó de alumina; 3. Tecnologia de composição e otimização do tamanho das partículas; 4. Tecnologia de desaglomeração a seco de pó ultrafino.

Tecnologias Essenciais do Revestimento Antioxidante de Segunda Geração: 1. Melhorar a aderência do revestimento; 2. Aumentar a tenacidade do revestimento a altas temperaturas e melhorar a resistência ao choque térmico; 3. Aumentar a permeabilidade do revestimento a altas temperaturas;

Robô de Pulverização Automatizado: Otimizar as trilhas de transporte dos ânodos, projetar uma máquina de pulverização automatizada com base nas condições locais para alcançar operações de pulverização automatizadas, eficientes e ambientalmente amigáveis para os blocos de carbono dos ânodos.

Método de Construção de Pulverização - Pulverização Manual

Local de Pulverização Sujo, Desorganizado e de Baixa Qualidade : 1. Polui o ambiente de trabalho; 2. Gera muita poeira

Baixa Eficiência de Pulverização: Baixa eficiência, incapaz de atender às necessidades industriais.

Muitos Funcionários de Pulverização: Para uma capacidade de 1 milhão de 1.200 ânodos, são necessários mais de 20 funcionários para operações em três turnos.

Alta Intensidade de Trabalho para os Funcionários de Pulverização: A intensidade de trabalho das operações de pulverização é relativamente alta.

Qualidade Instável do Revestimento de Pulverização: A qualidade do revestimento de pulverização é influenciada por fatores como a operação dos funcionários e o desempenho do equipamento.

Planejamento Complexo: São necessários funcionários especializados para aquisições regulares.

Alto Custo das Operações de Revestimento de Pulverização: Altos custos de mão de obra, despesas significativas com equipamentos, desperdício grave de material, custos elevados de tratamento ambiental e grandes necessidades de espaço físico contribuem para custos mais elevados.

Numerosos fatores de interferência

Solução - Robô Automático de Pulverização de Revestimento Lv Tianhe

Velocidade de pulverização de revestimento: 70-80 peças por hora, com cerca de 500 peças revestidas em um turno de 8 horas;

Automação: Permite a pulverização automática de revestimento, garantindo qualidade uniforme e estável.

Vantagens do Robô Automático de Pulverização de Revestimento

Ambientalmente amigável:

1. Local de pulverização de revestimento limpo;

2. Coleta de poeira, sem poluição, sem salpicos;

Alta eficiência na pulverização de revestimento:

Alta eficiência na pulverização automática de revestimento, com 600-700 peças revestidas por turno, atendendo plenamente às necessidades industriais.

Economia de mão de obra:

Para uma capacidade de 1 milhão de toneladas de alumínio eletrolítico, são necessários processar cerca de 1.200 ânodos diariamente, exigindo um total de 3-6 pessoas para dois turnos.

Baixa intensidade de trabalho para o pessoal de pulverização de revestimento:

O alto grau de automação reduz significativamente a intensidade de trabalho.

Qualidade estável da pulverização de revestimento:

A pulverização automática de revestimento garante qualidade estável; desempenho estável do equipamento.

Projeto "chave na mão", solução abrangente:

A Parte B é responsável por fornecer matérias-primas, equipamentos, serviços de pulverização de revestimento e serviços de acompanhamento abrangentes durante todo o processo de aplicação, aliviando as preocupações dos clientes e permitindo que eles "sentem-se e desfrutem dos benefícios".

Baixo custo das operações de pulverização de revestimento:

Redução de mão de obra, alta eficiência do equipamento, longa vida útil, baixo consumo de energia, sem desperdício de material e pequenas exigências de espaço físico.

Garantia de eficácia:

Controle abrangente da eficácia do uso de matérias-primas, equipamentos e do processo de pulverização de revestimento para garantir resultados ideais.

Vantagens da Solução Tecnológica de Economia de Carbono da Lv Tianhe para Ânodos de Alumínio Eletrolítico

Vantagens na qualidade do produto: Maior eficiência antioxidante e melhor efeito de economia de carbono;

Vantagens nas matérias-primas: Possui todo o processo, desde as matérias-primas básicas até os materiais de revestimento cerâmico funcional;

Vantagens na linha de produção e equipamentos: Possui capacidades de P&D e projeto para equipamentos de pulverização de revestimento automatizados e inteligentes.

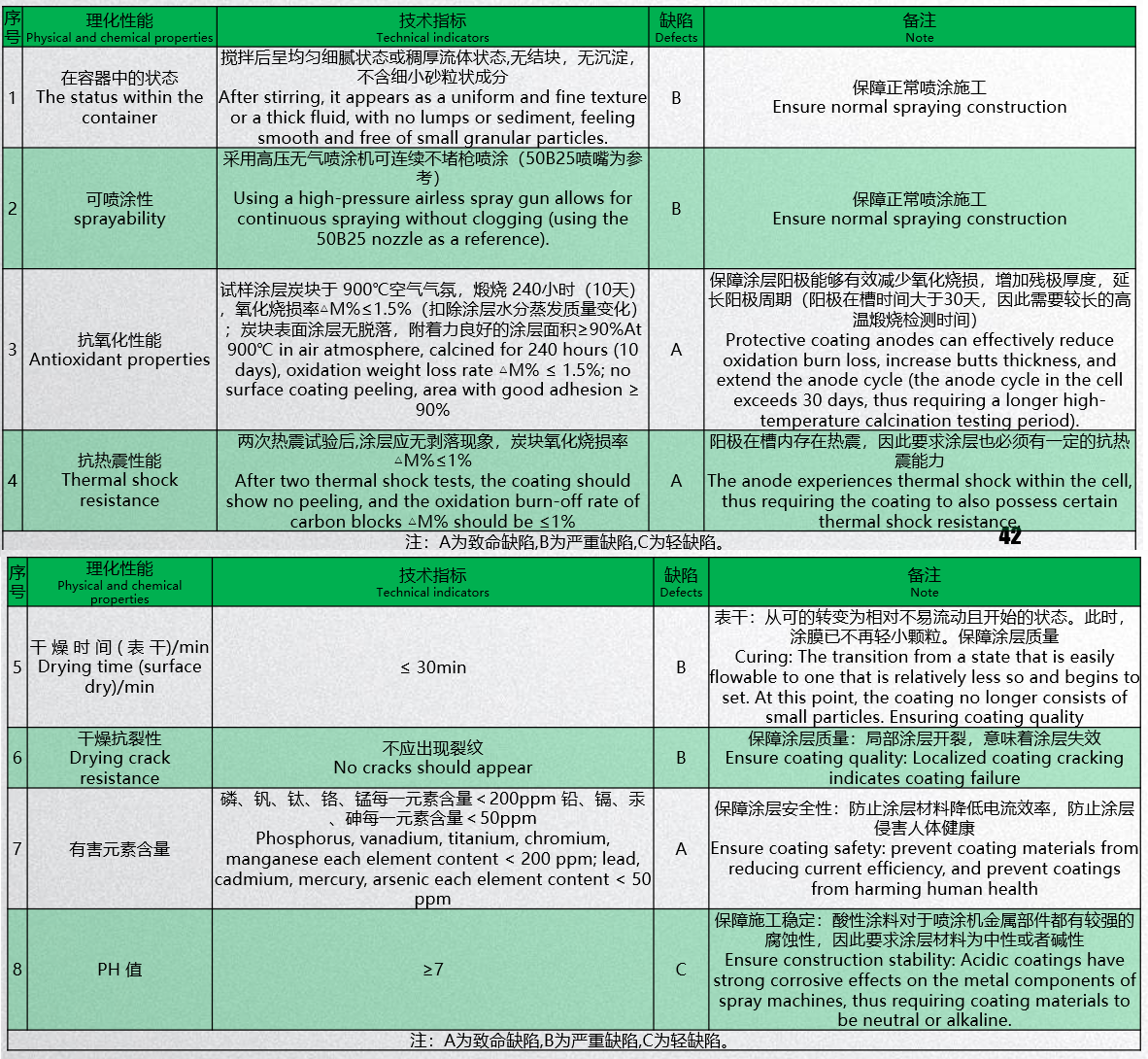

Desempenho do Produto e Padrões de Detecção

Características da Solução Tecnológica de Economia de Carbono para Ânodos de Alumínio Eletrolítico da Lv Tianhe

Prolongamento do ciclo do ânodo em 1-2 dias: Pode prolongar o ciclo em 1-2 dias, reduzindo o resíduo de carbono e as trocas de ânodos, e melhorando a eficiência da corrente.

Cura e densificação à temperatura ambiente: Formação natural de película, cura, sem necessidade de sinterização, sem rachaduras; o revestimento permanece denso a 0-900°C.

Ecológico e amigo do ambiente: O componente principal é a alumina, e todos os componentes auxiliares são matérias-primas inorgânicas seguras e ecológicas, não corrosivas, sem volatilidade orgânica, e não afetam a qualidade do alumínio primário ou a composição do eletrólito.

Propriedades básicas do revestimento cerâmico nano LTH

Desempenho de resistência à oxidação - Detecção em laboratório

Excelente resistência à oxidação; após 7 horas de oxidação a 900°C, não ocorreu oxidação na área revestida.

Forte ligação com materiais carbonosos, sem rachaduras, sem descascamento e excelente resistência ao choque térmico.

Desempenho de resistência à oxidação - Detecção em laboratório

Oxidação em atmosfera de ar a 900°C (até 720 horas de testes de oxidação a alta temperatura, sem oxidação).

Padrões de teste de desempenho

Oxidação das garras de aço do ânodo

Mecanismo de corrosão superficial das garras de aço do ânodo

Os óxidos de ferro têm uma estrutura cristalina iônica sólida, enquanto a camada de óxido superficial de ferro apresenta propriedades semicondutoras de diferentes tipos, portanto, o processo de oxidação do ferro é essencialmente uma reação eletroquímica.

Perdas causadas pela oxidação das garras de aço

1. As principais fontes de Si e Fe são provenientes de quatro matérias-primas: alumina, fluoreto de alumínio, material de cobertura do ânodo e ânodo de carbono.

2. O teor de Fe introduzido direta e indiretamente pela oxidação das garras de aço representa até 60%.

Perdas causadas pela corrosão das garras de aço do ânodo numa empresa com uma capacidade de 400.000 toneladas de alumínio eletrolítico:

1. Estima-se que aproximadamente 60% (550-650 ppm) do ferro no alumínio fundido tenha origem na corrosão das garras de aço e acabe entrando no alumínio fundido.

2. Devido à oxidação das garras de aço, mais de 10.000 garras de aço são descartadas anualmente, com custos de reparo superiores a 10 milhões de yuan.

3. O diâmetro das garras de aço diminui de 18 cm para 14 cm devido à oxidação, resultando em um aumento de aproximadamente 25 mv na queda de tensão das garras de aço e um aumento de 82,5 kW·h no consumo de eletricidade por tonelada de alumínio.

Características técnicas do revestimento antioxidante para garras de aço do ânodo

Características técnicas deste revestimento:

Resistente à corrosão por vapor de alta temperatura de fluoretos e gás HF;

Coeficiente de expansão térmica semelhante ao das garras de aço, não propenso a rachaduras;

Forte adesão às garras de aço, não propenso a descascamento;

Capacidade de autocura em altas temperaturas;

Baixa pressão de vapor em altas temperaturas, com mínima perda de volatilização do revestimento;

Capaz de sinterização e densificação em temperaturas mais baixas.

Efeito do revestimento nas garras de aço

Método de aplicação:

1. Limpeza das garras de aço: Remover resíduos aderentes da superfície das garras de aço;

2. Aplicação: Pincelamento ou pulverização, a uma taxa de 1 kg/m²;

3. Após o pincelamento, deixar secar naturalmente por 8 horas antes de colocar em uso.

Nota: Certifique-se de que a superfície do pino de aço esteja limpa antes de pintar; caso contrário, o efeito do revestimento será comprometido.

Efeito do Revestimento no Pino de Aço

Seis ciclos consecutivos de teste de oxidação:

1. A superfície do pino de aço revestido apresenta-se cinza metálico, lisa, sem nódulos ou oxidação significativa;

2. A superfície do pino de aço não revestido desenvolve nódulos de escama de óxido de ferro e, após a remoção dos nódulos, são visíveis sulcos de oxidação na superfície;

3. A taxa média de corrosão por oxidação do pino de aço é reduzida em mais de 80% após a aplicação do revestimento.

Benefícios do Revestimento Antioxidante para o Toco de Aço

1. Geralmente, o uso do revestimento antioxidante pode reduzir a oxidação do toco de aço em mais de 80%;

2. Após a aplicação do revestimento antioxidante para tocos de aço, a vida útil dos tocos de aço é prolongada em mais de duas vezes, economizando 9 milhões de yuan por ano em custos de manutenção dos tocos de aço;

3. A taxa de oxidação do toco de aço é reduzida, diminuindo significativamente o teor de ferro que entra no alumínio primário, melhorando a qualidade do alumínio primário, aumentando o rendimento do alumínio primário 99,85 e gerando um benefício adicional de mais de 9 milhões de yuan.

Benefícios Econômicos da Aplicação Industrial

A adoção da solução tecnológica de economia de carbono da empresa para ânodos de alumínio eletrolítico geralmente reduz o consumo de ânodos em 3-6%, prolonga o ciclo do ânodo em até dois dias e reduz o consumo bruto de ânodos por tonelada de alumínio em mais de 15 kg. Os benefícios econômicos são calculados com base em uma capacidade de produção de alumínio eletrolítico de 1 milhão de toneladas.

Redução no Consumo Líquido de Ânodo:15 kg C/t-Al × 1.000.000 t-Al/ano = 15.000 t C/ano; 15.000 t C/ano × US$ 930/t-C = US$ 14.000.000/ano

Redução no Resíduo de Carbono no Eletrólito:A quantidade de resíduo de carbono é reduzida em mais de 50%, diminuindo a perda de eletrólito: A quantidade de resíduo de carbono decantado é de quase 5.000 t/ano. Uma redução de 50% na decantação de resíduo de carbono equivale a 2.500 t de resíduo de carbono. O teor de carbono no resíduo de carbono é de aproximadamente 20%, e o teor de eletrólito é de até 80%, resultando em uma redução de 2.000 toneladas métricas de perda de eletrólito, equivalente a US$ 1 milhão/ano.

Redução nas Emissões de Dióxido de Carbono:Ao reduzir a oxidação e a queima do ânodo, as emissões de dióxido de carbono são reduzidas em 50.000 toneladas métricas por ano;

Benefícios de Conversão do Componente de Alumina no Revestimento:O principal componente do revestimento antioxidante é a alumina, que entra no eletrólito como matéria-prima e é, finalmente, convertida em alumínio metálico. O valor da matéria-prima equivale a US$ 1 milhão/ano.

Redução da Quantidade e da Carga de Trabalho de Substituição de Ânodos:Prolongar o ciclo dos ânodos em dois dias pode reduzir as operações de substituição de ânodos em 15.000 ânodos por ano.

Benefícios Econômicos Ocultos da Estabilidade Aumentada da Célula Eletrolítica:Após a aplicação do revestimento nanocerâmico antioxidante para ânodos, a oxidação dos ânodos é reduzida, o teor de resíduos de carbono no eletrólito diminui, reduzindo assim a resistividade e o consumo de energia do eletrólito e melhorando as condições da célula. Ao mesmo tempo, a área de secção transversal condutora do ânodo aumenta, reduzindo a densidade de corrente, o que, por sua vez, diminui a tensão da célula e aumenta a estabilidade operacional da célula eletrolítica. A eficiência de corrente aumenta em mais de 0,5%, o consumo de energia CC é reduzido em mais de 100 kW·h e o benefício econômico é de 50 milhões de iuanes.

Investimento abrangente em tecnologia antioxidante:Fornecemos aos clientes uma gama completa de serviços, incluindo materiais de revestimento, equipamentos de pulverização automatizada, serviços de pulverização e garantias de efeito de aplicação, para resolver suas preocupações e garantir que eles alcancem economias de custos. A Parte B receberá 50% do total das economias de custos como taxas de serviço técnico.

Benefícios abrangentes criados para os clientes

Ao adotar a tecnologia de economia de carbono nos ânodos da Lvtianhe Company, uma empresa de alumínio com capacidade de 1 milhão de toneladas de alumínio eletrolítico pode alcançar um benefício econômico anual de 10 milhões de dólares americanos.

Clique para visualizar o relatório especial sobre a Conferência de Mineração da Indonésia & Conferência de Metais Críticos de 2025.