Notícias SMM em 16 de maio:

01 O que é uma bolacha

Na onda da tecnologia moderna, as bolachas brilham como estrelas brilhantes em vários campos da indústria de informação eletrônica. Os painéis solares comumente vistos nos telhados não podem prescindir das bolachas, um material central.

Uma bolacha é uma fina fatia composta de silício, um elemento localizado no Grupo 14 da tabela periódica com número atômico 14. É um material semicondutor com propriedades elétricas únicas, capaz de funcionar entre condutores e isolantes, tornando-se um material-chave para a fabricação de vários dispositivos eletrônicos.

02 Classificação das bolachas

Silício monocristalino? Polissilício? Quais são suas semelhanças e diferenças? A diferença fundamental entre silício monocristalino e polissilício reside em suas estruturas cristalinas. Os átomos de silício estão dispostos em muitos núcleos cristalinos em uma rede de diamante. Se esses núcleos cristalinos crescem em grãos com a mesma orientação de plano cristalino, o silício monocristalino é formado. Se eles crescem em grãos com diferentes orientações de plano cristalino, o polissilício é formado.

(I) Bolacha de silício monocristalino

No campo da energia solar fotovoltaica, as bolachas geralmente se referem a bolachas de silício monocristalino. A principal função das bolachas de silício monocristalino comuns é utilizar a energia solar fotovoltaica para geração de energia elétrica e como matéria-prima para aquecimento. As bolachas de silício monocristalino são cortadas de lingotes de silício monocristalino de alta pureza, com exigência de pureza tipicamente atingindo 5 nines, ou seja, 99,999% de silício puro. O silício monocristalino tem um arranjo atômico regular, apresentando uma estrutura cristalina perfeita. Essa estrutura confere às bolachas de silício monocristalino excelentes propriedades elétricas e mecânicas.

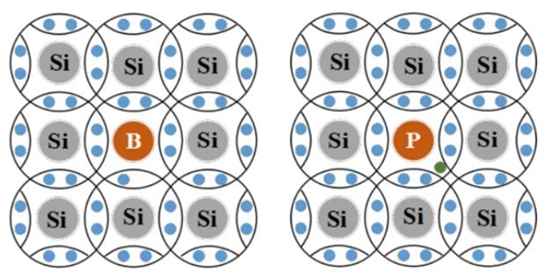

Atualmente, as bolachas de silício monocristalino são divididas principalmente em duas categorias: bolachas do tipo N e do tipo P. A distinção entre bolachas do tipo N e do tipo P reside principalmente nos diferentes átomos dopados durante a fase de silício intrínseco. Por exemplo, a dopagem de elementos pentavalentes (como fósforo, arsênio) no silício intrínseco forma silício monocristalino do tipo N, enquanto a dopagem de elementos trivalentes (como boro, gálio) no silício intrínseco forma silício monocristalino do tipo P. A figura a seguir mostra as estruturas cristalinas do silício monocristalino tipo N e tipo P (P à esquerda, N à direita).

Utilizando polissilício de alta pureza como matéria-prima, são empregadas tecnologias de puxamento de cristal, como o método CZ (método de Czochralski) ou FZ (método de zona flutuante), para converter o polissilício em lingotes de silício monocristalino. O método de Czochralski envolve a imersão de uma semente cristalina em um líquido de silício fundido, girando-a lentamente e puxando-a para cima, permitindo que os átomos de silício se organizem ordenadamente na semente cristalina, formando um lingote de silício monocristalino. O método de zona flutuante utiliza aquecimento por indução de alta frequência para derreter localmente o lingote de silício, aproveitando as características de crescimento dos cristais para obter lingotes de silício monocristalino de alta pureza. Após a obtenção dos lingotes de silício monocristalino, eles precisam ser cortados em fatias finas, seguidas de processos como retificação e polimento para obter bolachas de silício monocristalino com superfícies lisas e dimensões precisas.

As principais especificações das bolachas de silício monocristalino incluem: tipo N 183, tipo N 210 e tipo N 210R. Esses três tipos de bolachas são as principais bolachas de grande porte no mercado. As bolachas restantes do tipo P incluem principalmente 182 e tipo P 210. Outros tamanhos principais anteriores incluem M6 (166 mm), que foi gradualmente descontinuado, bem como o tamanho de transição G1 (158,75 mm) e o tamanho principal anterior M2 (156,75 mm). Além disso, existem bolachas de silício retangulares de outros modelos, como M10D, M10L, M10DL, etc., bem como bolachas de silício retangulares com medidas de 182,2×191,6 mm.

(II) Bolachas de Polissilício

As bolachas de polissilício são cortadas de lingotes de polissilício. A disposição atômica do polissilício é desordenada, composta por muitos pequenos cristalitos. Portanto, as bolachas de polissilício não têm distinções entre tipo N e tipo P. Devido à sua disposição desordenada, seu desempenho elétrico é inferior ao das bolachas de silício monocristalino, mas sua preparação é relativamente simples e econômica. O método de fundição é comumente usado para preparar lingotes de polissilício. O polissilício de alta pureza é fundido e despejado em um molde, onde esfria e solidifica para formar um lingote de silício policristalino. O lingote é então cortado, lixado e polido para obter bolachas de silício policristalino.

As bolachas de silício policristalino são usadas principalmente no campo das células solares. Embora sua eficiência de conversão fotoelétrica seja ligeiramente inferior à das bolachas de silício monocristalino, elas ainda são amplamente utilizadas em projetos de geração de energia fotovoltaica em grande escala devido às suas vantagens significativas em termos de custo. Muitos dos painéis solares vistos em algumas usinas de energia solar e sistemas domésticos de geração de energia solar são feitos de bolachas de silício policristalino.

(III) Bolachas de Silício Amorfo

As bolachas de silício amorfo, ou silício amorfo, são um tipo de material semicondutor amorfo. Sua disposição atômica carece de periodicidade óbvia, apresentando um estado desordenado. O método comum para preparar bolachas de silício amorfo é a deposição a vapor, como a decomposição por descarga luminosa e a pulverização catódica. A decomposição por descarga luminosa envolve a decomposição de gases como silano em uma câmara de vácuo sob a influência de um campo elétrico de alta frequência, fazendo com que os átomos de silício se depositem em um substrato e formem uma película de silício amorfo. A pulverização catódica envolve o bombardeio de um alvo de silício com íons de alta energia, fazendo com que os átomos de silício se pulverizem sobre um substrato e formem uma película de silício amorfo.

As bolachas de silício amorfo são usadas principalmente em campos como células solares de película fina e sensores. Em células solares de película fina, elas podem ser transformadas em células solares flexíveis para uso em aplicações especiais, como mochilas solares e carros solares. No campo dos sensores, as bolachas de silício amorfo podem ser usadas para fabricar sensores fotossensíveis, sensores de temperatura, etc.

03 Métodos de Preparação de Bolachas de Silício

O processo de fabricação de bolachas de silício monocristalino não é complexo. A matéria-prima principal é o polissilício de alta pureza, e as principais etapas-chave incluem a extração de cristal, o corte, o lixamento, a detecção e a embalagem.

(I) Extração de Cristal

Primeiramente, o polissilício de alta pureza precisa ser transformado em lingotes de silício monocristalino. Este processo envolve dois métodos de produção: o método Czochralski (CZ) e o método Float Zone (FZ). No campo da energia solar fotovoltaica, o método CZ é amplamente utilizado, representando 85% da produção de silício monocristalino. O princípio envolve a imersão de uma semente de cristal em silício fundido, girando-a lentamente e puxando-a para cima, permitindo que os átomos de silício se organizem ordenadamente na semente de cristal, formando um lingote de silício monocristalino.

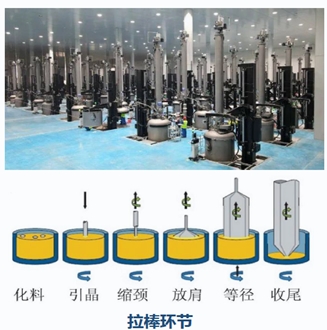

Primeiro, o polissilício e os dopantes (como boro e fósforo) são empilhados e colocados em um cadinho de quartzo, aquecidos a 1420°C para fundir. O silício fundido obtido é uma etapa crucial para distinguir entre materiais do tipo N e do tipo P, uma vez que as matérias-primas adicionadas nesta fase determinam o tipo. Uma semente de cristal (um pequeno pedaço de silício monocristalino) é lentamente abaixada para entrar em contato com o fundido. Ao controlar a velocidade de puxada (aproximadamente 1-5 mm/min) e o gradiente de temperatura, um lingote de silício monocristalino é cultivado. Os diâmetros comuns incluem 6 polegadas (150 mm), 8 polegadas (200 mm) e 12 polegadas (300 mm). A figura abaixo mostra uma demonstração do processo de puxada do cristal.

(II) Corte, Retificação e Polimento

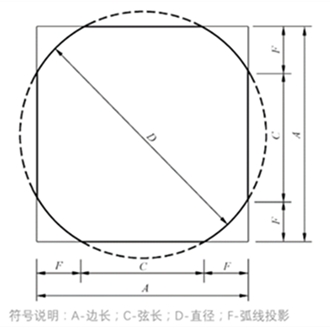

Durante o processo de puxada do cristal, é difícil controlar o diâmetro do lingote de silício monocristalino. A figura mostra as especificações técnicas para a puxada do cristal em um forno monocristalino.

O lingote de silício monocristalino puxado tem sua cabeça, cauda e bordas removidas para obter um lingote de silício cilíndrico. Para alcançar diâmetros padrão, como 6 polegadas, 8 polegadas e 12 polegadas, a bolacha de silício passa por um processo de retificação do diâmetro externo após a puxada do cristal, exigindo tipicamente que a taxa de concentricidade do lingote de silício seja inferior a 1%. Isso é feito para eliminar as desvios de diâmetro durante a produção. Depois disso, o lingote de silício monocristalino é quadrado, transformando a bolacha de silício cilíndrica em um lingote quadrado regular (por exemplo, 156 mm×156 mm, 182 mm×182 mm, etc.). A superfície do lingote quadrado é polida para remover a camada de óxido e as rebarbas, facilitando o corte subsequente. Após o polimento, o lingote de silício é fixado em uma mesa de corte. O fio de diamante é tensionado (a distância entre os fios depende da espessura da bolacha de silício). Através da circulação de argamassa (fluido de corte + carbeto de silício), o fio de diamante se move para frente e para trás em alta velocidade (velocidade do fio de 10-20 m/s), cortando o lingote de silício em fatias finas (espessura de 150-200 μm, com as bolachas de silício do tipo N sendo mais finas, chegando a menos de 130 μm). A figura abaixo mostra um diagrama esquemático da estrutura lateral de um lingote de silício após a extração do cristal.

A espessura da bolacha de silício monocristalino após o corte inicial é tipicamente de 150-200 μm (para aplicações fotovoltaicas). Nesta fase, a bolacha de silício monocristalino não atende aos requisitos para a fabricação de células. A superfície da bolacha de silício monocristalino apresenta danos e rugosidade, necessitando de esmerilhamento para remover a camada superficial danificada e alcançar a espessura e a planicidade necessárias da bolacha de silício. Utiliza-se uma esmerilhadeira, com abrasivo de carbeto de silício e uma solução alcalina (como NaOH) como meio, para esmerilhar ambos os lados da bolacha de silício, garantindo que o erro de planicidade da superfície seja < 5 μm. As bordas são arredondadas e, finalmente, é realizado o polimento. Deve-se prestar atenção especial ao polimento separado das bordas da bolacha de silício para eliminar cantos afiados e reduzir o risco de vazamento nas bordas durante a preparação da célula. A superfície da bolacha é tornada lisa e plana, com uma rugosidade (Ra) ≤ 0,1 nm. Neste ponto, ainda podem existir algumas outras impurezas na superfície da bolacha, que exigem uma limpeza mais aprofundada.

Primeiro, realize a lavagem alcalina: Utilize uma solução de NaOH para remover os resíduos de corte (argamassa) e os íons metálicos na superfície. Passo 2: Lavagem ácida: Utilize uma mistura de HF/HNO₃ para remover a camada de óxido superficial e as impurezas de metais pesados. Enxágue com água desionizada: São realizadas várias limpezas por ultrassom para garantir que não restem resíduos de partículas na superfície (tamanho das partículas < 1 μm). Após a limpeza, a produção da bolacha está basicamente concluída. No entanto, a qualidade da bolacha produzida ainda é desconhecida. Portanto, é necessário realizar uma detecção final.

(III) Detecção e Embalagem

Após a conclusão da produção da bolacha, são realizadas uma série de detecções de desempenho na bolacha para garantir que ela atenda aos requisitos subsequentes de fabricação de células. Cada fabricante de bolachas tem padrões diferentes para a qualidade das bolachas, que são principalmente classificadas em Grau A, Grau B e Grau C. A qualidade da bolacha é avaliada principalmente nos seguintes aspectos: qualidade da aparência, precisão dimensional, resistividade, tempo de vida dos portadores minoritários, defeitos cristalinos, etc. Primeiro, meça as dimensões físicas da bolacha, incluindo comprimento, largura e espessura. Por fim, mede-se a planicidade e as propriedades mecânicas relacionadas. Ao medir as propriedades elétricas, o método de sonda de quatro pontos é comumente utilizado para medir a resistividade da bolacha. A resistividade das bolachas tipo N normalmente varia entre 0,5-2 Ω・cm. Além disso, também é necessário realizar testes de portadores minoritários, geralmente usando o método de decaimento da fotocondutância por micro-ondas. A luz pulsada injeta portadores e um sensor de micro-ondas detecta a curva de decaimento da condutividade para ajustar e obter o tempo de vida dos portadores minoritários (τ). Deve-se notar que este método de teste precisa ser realizado em um ambiente de sala escura. Quanto maior for o tempo de vida, menor será a recombinação de portadores e maior será a eficiência da célula. O tempo de vida dos portadores minoritários das bolachas tipo N é tipicamente de 500 μs.

Além das propriedades físicas e elétricas, o teor de impurezas na bolacha também é um fator importante na determinação da qualidade da bolacha, como o teor de oxigênio. Normalmente, as impurezas no silício são classificadas em duas categorias: impurezas metálicas e impurezas não metálicas. Para determinar as impurezas metálicas, é comum utilizar a espectrometria de massas com plasma acoplado por indutância (ICP-MS). Normalmente, é retirada uma amostra da bolacha, dissolvida em ácido e, em seguida, são detectados elementos metálicos em traços usando um espectrômetro de massas. A concentração total de impurezas metálicas normalmente deve ser ≤ 1×10¹⁵ átomos/cm³. Para a determinação do teor de carbono e oxigênio, é utilizado um espectrômetro de infravermelho: Utilizando as características de absorção de infravermelho das ligações silício-oxigênio e silício-carbono, são medidos o teor de oxigênio (o teor de oxigênio da bolacha Cz é tipicamente de 1-1,5×10¹⁸ átomos/cm³) e o teor de carbono (≤ 5×10¹⁶ átomos/cm³).

Depois que um lote de bolachas passa pela inspeção, elas ainda precisam passar por um processo de embalagem antes de serem enviadas para a fábrica de células solares. O objetivo principal é proteger a integridade física e a estabilidade do desempenho elétrico da bolacha. Através de um design de embalagem refinado (antiestático, à prova de umidade e à prova de choque), a perda de bolachas durante a circulação é reduzida. As bolachas são normalmente embaladas e transportadas usando caixas de embalagem para bolachas.

(IV) Introdução aos Materiais Auxiliares

Vários materiais auxiliares são indispensáveis na produção de bolachas de silício monocristalino. Esses materiais, que podem afetar a qualidade das bolachas, incluem principalmente cadinhos e fios de diamante.

Os cadinhos de quartzo são os principais consumíveis para o crescimento monocristalino na produção de bolachas. As principais características dos cadinhos de quartzo são a resistência a altas temperaturas, a alta pureza e a ausência de manchas pretas e bolhas. A parede interna é geralmente revestida com uma película resistente a altas temperaturas para reduzir a contaminação e a erosão do silício fundido.

Os cadinhos de quartzo são tipicamente divididos em três camadas. A camada mais interna é um revestimento de BaO (em contato direto com o polissilício a temperaturas acima de 1420°C), que exige pureza extrema (impurezas metálicas <5ppm) e é geralmente revestido com uma espessura de 5-10μm. Seu objetivo é formar uma película protetora de silicato de bário para inibir a erosão do quartzo pelo silício fundido. A camada intermediária fornece principalmente suporte estrutural e é geralmente feita de SiO₂ com pureza superior a 99,95%. A camada externa é usada principalmente para aumentar a resistência do cadinho e resistir ao estresse térmico.

O segundo material auxiliar chave é o fio de corte, ou seja, o fio de diamante utilizado. Os fios de diamante são classificados em dois tipos: fios de diamante ligados com resina e fios de diamante galvanizados. No campo da energia solar fotovoltaica, os fios de diamante ligados com resina são tipicamente usados para cortar bolachas de silício monocristalino.

Os fios de diamante ligados com resina consistem em duas partes: um fio interno de aço carbono de alta resistência (50-150μm) revestido com pó de silício de diamante artificial, formando um fio de diamante com um diâmetro de 50-150μm. O fio de aço carbono (contendo 0,8-1,2% de C, com resistência à tração >2500MPa) tem sua superfície fixada com micro pó de diamante (tamanho de partícula 5-40μm, concentração 20-30 partículas/mm) através de um adesivo de resina (resina fenólica + agente de acoplamento). O fio de diamante move-se a alta velocidade para frente e para trás sob a orientação da roda guia (velocidade do fio 10-20m/s), enquanto o lingote de silício é cortado verticalmente na malha de fios a uma velocidade de 0,1-0,5mm/min, completando o processo de corte do lingote de silício em bolachas.

04 Histórico de Desenvolvimento e Tendências Futuras das Bolachas

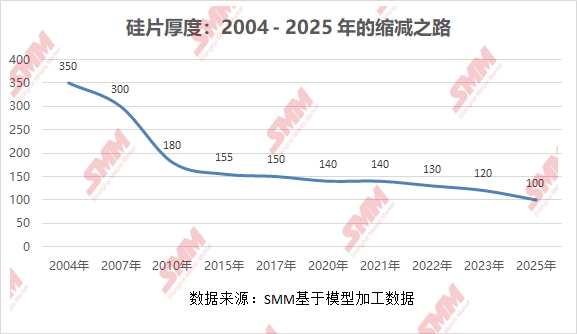

(I) Espessura das Bolachas - Redução

A espessura das bolachas tem apresentado uma tendência de redução com o avanço da tecnologia industrial e a exigência de redução de custos. No início da era das empresas fotovoltaicas, por volta de 2000, as espessuras das bolachas eram principalmente na faixa de 300μm~400μm, limitadas principalmente pela perda da tecnologia de corte por pasta e pelos requisitos de resistência mecânica das bolachas. Nessa época, a perda de polissilício era relativamente alta, mas as bolachas mais grossas eram relativamente mais fáceis de manusear.

O período de 2000 a 2010 foi um período de rápidos avanços na tecnologia fotovoltaica. Ao longo desses dez anos, a espessura das bolachas diminuiu de 300μm~400μm para 150μm~180μm. O período de 2010 a 2020 foi marcado por um rápido afinamento das bolachas. A principal razão para a redução da espessura das bolachas durante essa fase foi a adoção da tecnologia de corte por fio de diamante, que gradualmente substituiu a corte por pasta.

Desde 2010, a tecnologia de corte por fio de diamante tem continuado a avançar, com o diâmetro do fio de diamante diminuindo continuamente. A melhoria na resistência das bolachas também contribuiu para o afinamento das bolachas. Tecnologias como a passivação de bordas e a dopagem a laser aumentaram a resistência às fissuras das bolachas, permitindo o uso de bolachas mais finas. No geral, a evolução da espessura das bolachas passou de bolachas de polissilício mais grossas para bolachas de silício monocristalino, passando das 300μm~400μm iniciais para as atuais 100μm. A tecnologia avançou continuamente e a espessura das bolachas diminuiu de forma constante.

(II) Tamanho das Bolachas - Tamanhos Maiores

Antes de 2012, os tamanhos das bolachas aumentavam continuamente. Nos estágios iniciais da produção de bolachas, influenciados pela tecnologia de bolachas semicondutoras, os tamanhos das bolachas fotovoltaicas eram relativamente pequenos e dispersos. Além disso, a tecnologia de corte por pasta na época limitava tanto a espessura quanto o tamanho das bolachas, com as bolachas de polissilício dominando o mercado, enquanto as bolachas de silício monocristalino estavam em seus primeiros estágios.

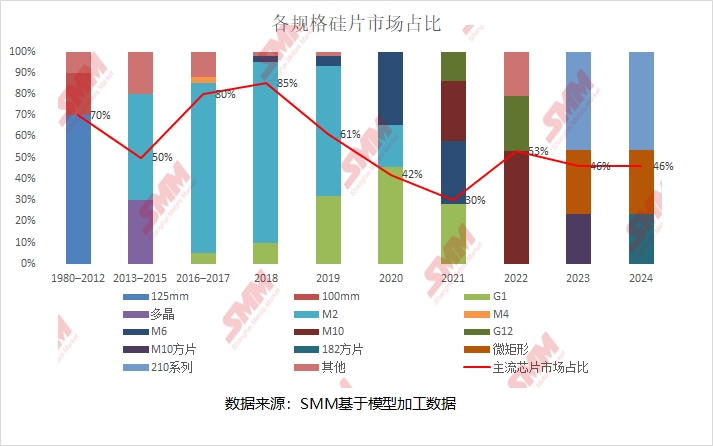

O período de 2012 a 2018 foi marcado pelo estabelecimento da padronização. Durante esse tempo, as principais empresas introduziram conjuntamente a bolacha M2 (156,75mm), que posteriormente se tornou o padrão unificado do setor. Ela atingiu o seu pico em 2018, capturando 85% da participação de mercado naquele ano. Nessa época, o polissilício tinha sido gradualmente substituído pelas bolachas de silício monocristalino.

Desde 2018, o mercado de bolachas entrou em uma fase de concorrência por tamanhos maiores. Em 2018, a Jinko lançou a wafer G1 (158,75 mm). Em 2019, a LONGi lançou a wafer M6 (166 mm), que aumentou a área em 15% em relação à M2, com a potência do módulo ultrapassando os 400 W. No mesmo ano, a TCL Zhonghuan lançou a wafer G12 (210 mm), que aumentou a área em 60,8% em relação à M6, inaugurando uma era de ultra-alta potência. Em 2020, a LONGi, em colaboração com a Jinko e a JA Solar Technology, lançaram conjuntamente a wafer M10 (182 mm), equilibrando a potência e a compatibilidade da cadeia industrial.

Até à data, as wafers de silício monocristalino tipo N, principalmente nos tamanhos de 183 mm, 210R e 210, dominaram o mercado. Como pode ser visto na figura, o mercado evoluiu de uma variedade de tamanhos de wafer nos estágios iniciais para um mercado padronizado dominado por um único tamanho no estágio intermediário e, agora, para um mercado dominado por wafers de tamanhos maiores. As três especificações principais que permanecem são as séries 182 quadrada, micro-retangular e 210.

(III) Concentração da Capacidade de Produção de Wafers

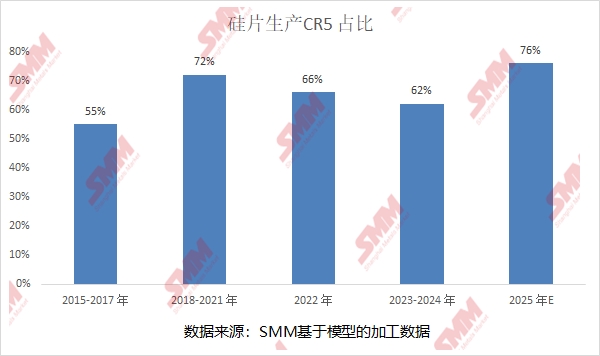

Desde 2015, a tendência geral da capacidade de produção de wafers tem sido a concentração, passando de um mercado altamente competitivo com inúmeros participantes nos estágios iniciais para um mercado onde as cinco principais empresas (CR5) representam a maior parte da quota de mercado. De 2016 a 2020, um padrão de duopólio foi evidente (CR2 superior a 50%), principalmente devido ao lançamento conjunto da wafer tipo M2 por estas empresas de topo, que se tornou o padrão unificado da indústria. Posteriormente, após 2021, novos participantes (Shuangliang e Gokin Solar) quebraram o monopólio, fazendo com que a quota de mercado do CR5 recuasse para cerca de 60%. Em 2024, com o aumento da capacidade de produção de produtores integrados, como a Jinko e a JA Solar Technology, a quota de mercado do CR5 diminuiu ainda mais. No entanto, o mercado de wafers ainda demonstra uma concentração industrial global, com uma diminuição significativa no número de pequenos produtores.

05 Tendências de Produção de Wafers e Principais Produtores

(I) Crescimento Anual das Instalações Fotovoltaicas

Em 2015, a Administração Nacional de Energia (NEA) definiu claramente pela primeira vez a política de "Alívio da Pobreza através da Energia Fotovoltaica", promovendo a implementação de projetos fotovoltaicos distribuídos rurais. Desde então, as instalações fotovoltaicas na China têm apresentado uma tendência geral de crescimento anual. As instalações sofreram um declínio temporário em 2018-2019 devido à Política 531 e à fase de transição do polissilício para o silício monocristalino, com as políticas a orientarem-se para a concorrência orientada para o mercado. No mesmo ano, 2019, o custo nivelado de eletricidade (LCOE) para a energia fotovoltaica aproximou-se do da energia gerada a partir de carvão. Desde então, as instalações fotovoltaicas entraram numa fase de rápido crescimento ano após ano. Atualmente, com a tendência inevitável de desenvolvimento de energia limpa, as instalações mantêm-se em níveis elevados. Além disso, com os avanços na tecnologia de ligação à rede e na padronização industrial, a energia fotovoltaica distribuída ainda detém um potencial de instalação significativo.

(II) Principais Produtores de Wafers e Respetivas Capacidades de Produção

A seguir, apresentam-se os principais produtores de wafers. Esta lista inclui principalmente empresas que vendem wafers para terceiros. Entre elas, a LONGi é uma empresa integrada, mas, devido à sua grande capacidade de produção de wafers, também se dedica à exportação de wafers. No entanto, empresas como a Jinko e a JA Solar Technology, mencionadas anteriormente, são altamente integradas e raramente vendem chips para terceiros, utilizando-os principalmente internamente. Portanto, não estão listadas aqui. O quadro mostra que existem certas diferenças nas principais especificações de wafers oferecidas por cada produtor, mas a maioria concentra-se na produção e venda de wafers de tipo N e de grande tamanho.