Pada Konferensi Pertambangan Indonesia & Konferensi Logam Kritis 2025 - Venue Nikel-Kobalt-Kendaraan Listrik Baru, Sun Haikuo, Presiden China ENFI Engineering Corporation, berbagi wawasan tentang topik "Memilih Jalur Proses Pengembangan untuk Bijih Nikel Laterit Indonesia."

Teknologi Arus Utama untuk Metalurgi Laterit

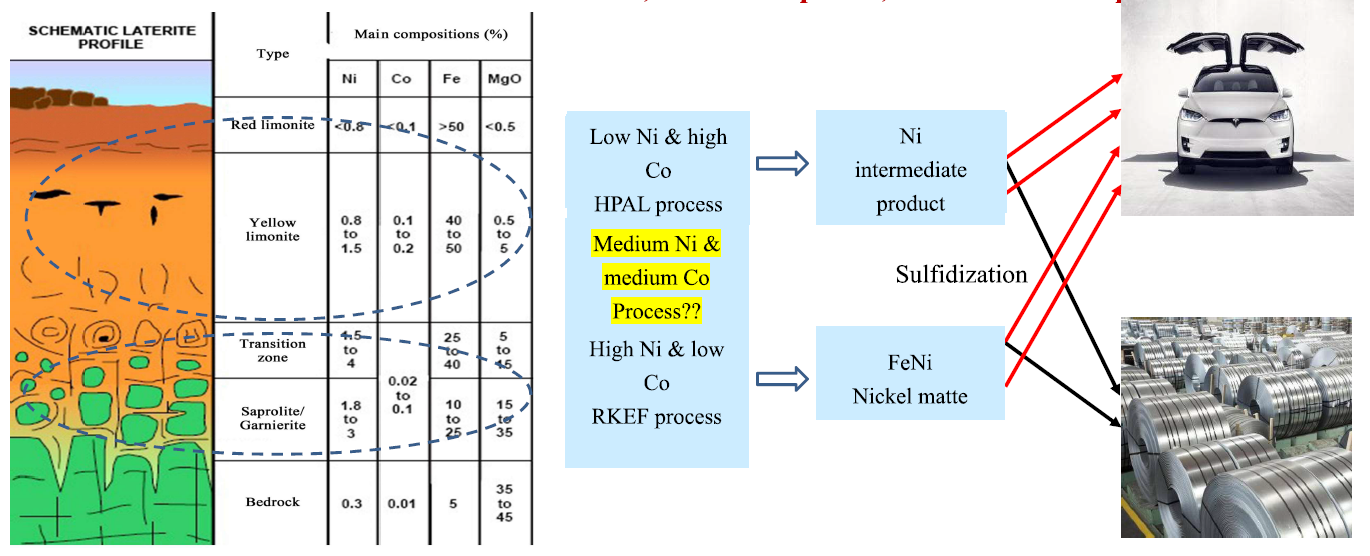

Rute Pemanfaatan untuk Bijih Nikel Laterit

Proses pelindian asam bertekanan tinggi (HPAL) cocok untuk mengolah bijih nikel laterit jenis limonit, sedangkan bijih nikel laterit jenis terlapuk lebih cocok untuk proses RKEF.

Saat ini, tidak ada teknologi yang terbukti secara ekonomis dan layak untuk mengolah bijih kelas menengah. Diperlukan upaya praktis lebih lanjut untuk mengidentifikasi teknologi baru yang dapat diandalkan.

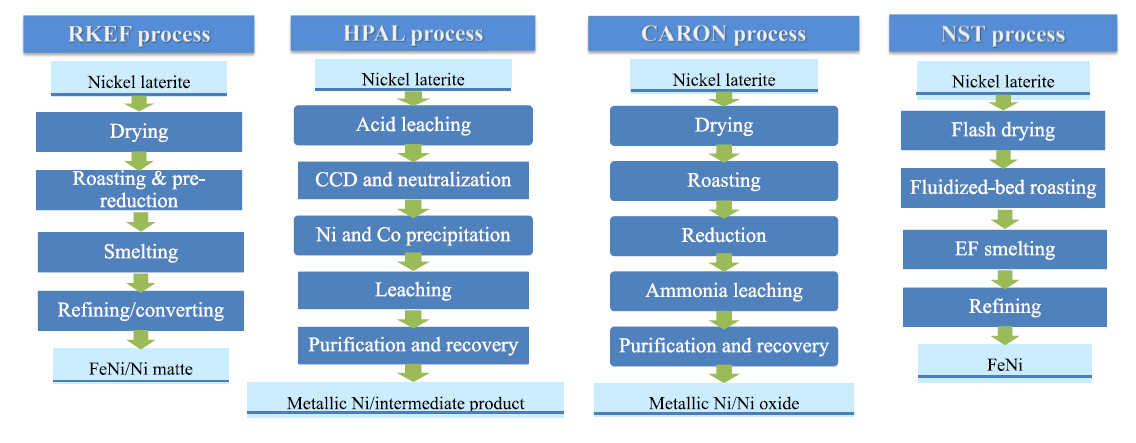

Proses Metalurgi Utama untuk Bijih Nikel Laterit

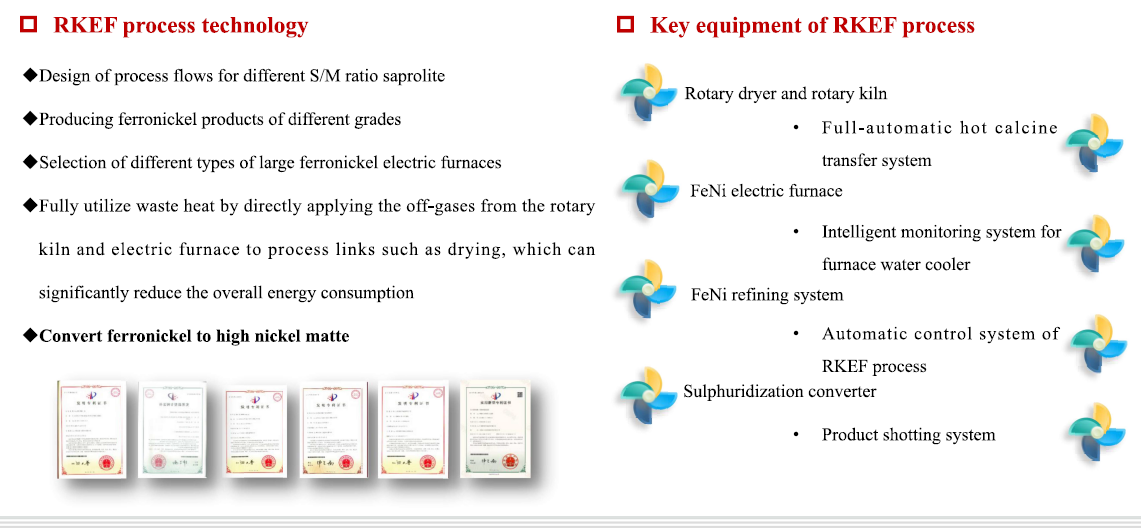

Proses Pirometalurgi yang Matang - RKEF

Proses RKEF (Rotary Kiln-Electric Furnace) adalah proses pirometalurgi yang matang yang terutama digunakan untuk mengolah bijih nikel laterit. Proses ini melibatkan pengeringan dan reduksi bijih nikel laterit menggunakan rantai kisi dan rotary kiln, diikuti dengan peleburan dan reduksi dalam tungku listrik untuk menghasilkan feronikel mentah (FeNi) yang mengandung nikel dan beberapa besi.

Karakteristik Bijih: Kandungan nikel tinggi (1,6-2,2%), kandungan kobalt rendah, dan kandungan magnesium oksida tinggi.

Tingkat Pemulihan: Pemulihan nikel berkisar antara 92% hingga 97%.

Proses Pengolahan Pirometalurgi yang Matang - RKEF

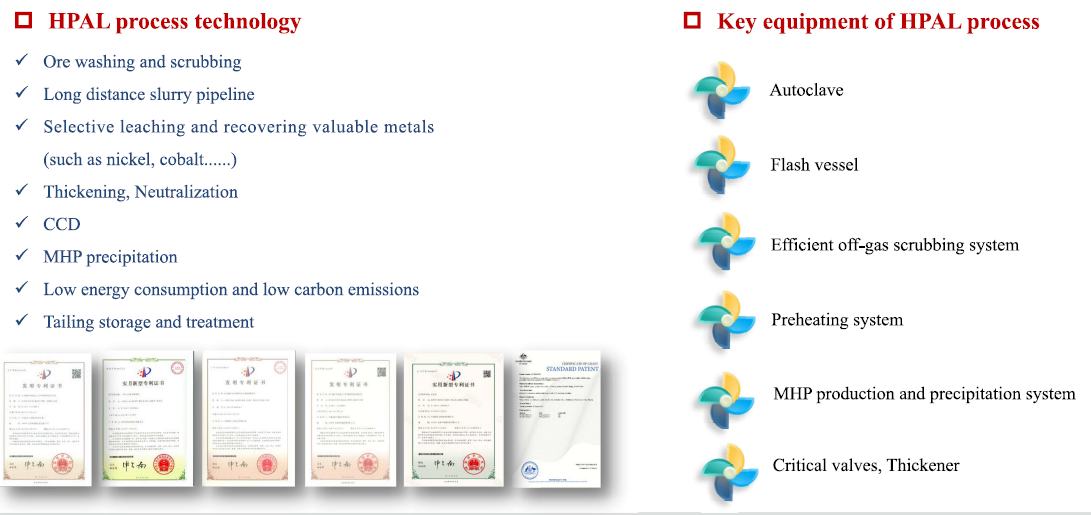

Teknologi Hidrometalurgi Canggih - HPAL

Proses HPAL mencapai pelindian nikel dan kobalt yang efisien dan selektif dalam kondisi suhu tinggi, sambil memusatkan sebagian besar kotoran seperti besi dan aluminium dalam tailing, memastikan pemulihan logam berharga yang efisien.

Karakteristik Bijih: Kandungan nikel rendah (0,8-1,5%), kandungan besi tinggi (40-50%), dan kandungan silika dan magnesium oksida rendah.

Tingkat Pemulihan: Pemulihan nikel melebihi 90%, dan pemulihan kobalt melebihi 90%.

Sebagai proses hidrometalurgi yang matang, HPAL adalah teknologi yang sistematis. Selama pelaksanaan proyek, tidak hanya perlu memenuhi persyaratan dasar dari reaksi proses tetapi juga perlu mengadopsi pendekatan sistematis untuk memastikan standar yang sangat tinggi dalam hal operasionalitas, kemudahan pemeliharaan, otomatisasi, keselamatan, ekonomi, dan perlindungan lingkungan, dengan tujuan mencapai operasi sistem yang stabil dan efisien.

Teknologi utama untuk sistem pelarutan bertekanan mencakup, namun tidak terbatas pada, aspek-aspek berikut:

Sistem Pelarutan Bertekanan:Termasuk teknologi seperti persiapan bahan baku, pemanasan bubur, pelarutan bertekanan, penguapan kilat, dan pengolahan gas buang.

Teknologi Keseimbangan Panas:Seperti pemulihan atau pendinginan panas.

Pemilihan Peralatan dan Bahan:Pemilihan peralatan dan bahan pelarutan bertekanan yang tepat.

Otomatisasi dan Keselamatan:Mencapai tingkat otomatisasi dan keselamatan yang tinggi.

Sistem Operasi dan Pemeliharaan

Proses Hidrometalurgi yang Matang - HPAL

Perbandingan Antara RKEF dan HPAL

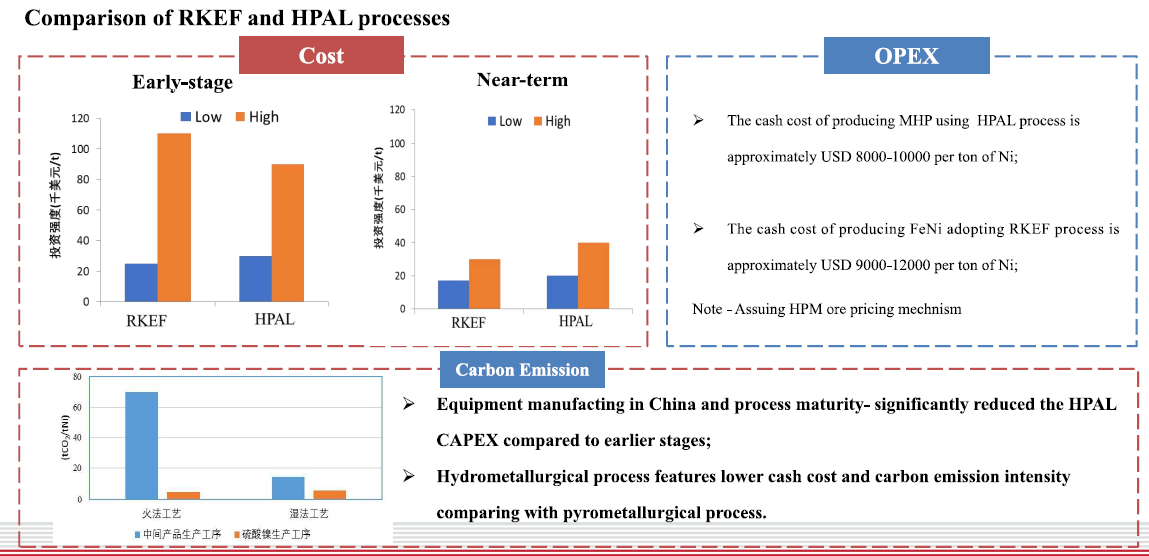

Analisis Biaya:

Biaya tunai untuk memproduksi MHP menggunakan proses HPAL adalah sekitar $8.000-$10.000 per ton nikel.

Biaya tunai untuk memproduksi FeNi menggunakan proses RKEF adalah sekitar $9.000-$12.000 per ton nikel.

Catatan: Mengasumsikan penggunaan mekanisme penetapan harga bijih berkualitas tinggi.

Emisi Karbon

Kematangan Manufaktur Peralatan dan Proses di Tiongkok - Secara signifikan mengurangi pengeluaran modal untuk HPAL dibandingkan dengan tahap sebelumnya; dibandingkan dengan proses pirometalurgi, proses hidrometalurgi memiliki biaya tunai dan intensitas emisi karbon yang lebih rendah.

Teknologi Side-blown

Alur proses untuk memproduksi matte nikel dari bijih nikel laterit menggunakan teknologi side-blown

Mengapa mengembangkan teknologi side-blown?

Dalam latar belakang "puncak karbon dan netralitas karbon" serta pembatasan terhadap pembangkit listrik tenaga batu bara, proses side-blown, dibandingkan dengan proses RKEF, memiliki keuntungan tidak bergantung pada pembangkit listrik besar, dengan pengeluaran modal yang relatif lebih rendah dan periode konstruksi yang lebih pendek.

Tantangan dan masalah yang dihadapi oleh tungku side-blown tradisional:

Memperpanjang masa pakai lapisan tungku:Selama proses peleburan kolam cair, ketika suhu melebihi 1.550°C, reaksi yang intens dapat menyebabkan korosi parah pada lapisan tungku, secara signifikan memperpendek masa pakainya.

Meningkatkan efisiensi termal:Proses reduksi besi membutuhkan sejumlah besar panas. Untuk menghasilkan matte nikel, nikel dan sebagian besar besi perlu direduksi terlebih dahulu, diikuti dengan perlakuan sulfidasi. Proses ini membutuhkan baik atmosfer reduksi maupun panas yang cukup.

Daya tahan badan lance: Pada suhu tinggi hingga 1.500 °C dan dengan pasokan panas yang intens, badan lance dari tungku tiup samping rentan terhadap korosi yang parah, yang memengaruhi masa pakainya.

Mencapai reduksi bertahap dan pemisahan logam:Untuk menghasilkan matte nikel berkualitas tinggi, diperlukan pengendalian yang ketat terhadap atmosfer reduksi dan sulfidasi untuk mencegah reduksi berlebihan atau kurang reduksi. Selain itu, pengadukan yang intens dalam kolam cair tidak kondusif bagi pemisahan slag dan logam yang efektif. Produksi paduan besi-nikel memiliki persyaratan yang lebih tinggi terhadap kondisi operasi.

Persyaratan tinggi terhadap spesifikasi bijih:Tungku tiup samping tradisional memiliki persyaratan tinggi terhadap spesifikasi bijih dan kemampuan beradaptasi yang buruk, sehingga memerlukan penggunaan bijih mentah atau bijih campuran yang sesuai untuk mencapai hasil produksi yang ideal.

Proses Peleburan Bath Pembakaran Terendam ENFI (SSC)

ENFI telah mengembangkan teknologi peleburan pembakaran terendam samping (SSC) yang inovatif. Dibandingkan dengan tungku tiup samping tradisional, keunggulan luar biasa dari SSC terletak pada struktur tungkunya yang mengadopsi pembakaran terendam dan pendinginan vertikal.

Teknologi ini, yang dipelopori oleh ENFI, memiliki hak kekayaan intelektual eksklusif untuk "pemanasan bath pembakaran terendam" dan telah memperoleh beberapa paten penemuan. Proses peleburan SSC sekarang telah berhasil diterapkan dalam berbagai bidang seperti daur ulang sumber daya tembaga sekunder, sumber daya timbal sekunder, dan pengolahan limbah berbahaya.

Atas dasar ini, ENFI telah lebih lanjut mengembangkan teknologi Blowing Reduction Electric Furnace (BREF) yang cocok untuk produksi paduan berbasis besi. Teknologi ini mengintegrasikan dan memperluas teknologi peleburan SSC dan peleburan EF, dengan memanfaatkan sepenuhnya pengalaman teknisnya yang kaya.

Meningkatkan kinetika reaksi: Menggunakan lance terendam untuk menyuntikkan udara kaya oksigen dan bahan bakar dengan kecepatan tinggi ke dalam kolam cair mempromosikan pengadukan yang intens pada lelehan. Mengoptimalkan kondisi termodinamika: Memasok panas secara langsung ke kolam cair melalui pembakaran terendam meningkatkan efisiensi pemanfaatan energi.

Ringkasan

Kunci untuk mengoptimalkan pemanfaatan sumber daya dan meningkatkan manfaat proyek terletak pada pemilihan proses pengolahan yang paling sesuai untuk berbagai jenis bijih nikel laterit. Saat ini, proses pelarutan asam bertekanan tinggi (HPAL) cocok untuk limonit, sedangkan proses Rotary Kiln-Electric Furnace (RKEF) lebih cocok untuk saprolit.

Saat memproduksi produk nikel-kobalt untuk pasar baterai, proses HPAL memiliki keunggulan biaya dibandingkan proses RKEF dan proses side-blowing karena mampu mengolah limonit dengan kadar nikel rendah dan kadar kobalt tinggi.

Jika proses RKEF digunakan untuk memproduksi matte nikel, perlu ditambahkan fasilitas tambahan berdasarkan produksi FeNi/NPI, bersama dengan peningkatan biaya untuk agen sulfidasi dan desulfurisasi. Ketika harga nikel sulfat tidak jauh lebih tinggi daripada harga FeNi/NPI, daya saing biaya proses ini rendah.

Saat menggunakan teknologi side-blowing untuk mengolah bijih nikel laterit dengan kadar nikel-kobalt sedang, produksi matte nikel memiliki keunggulan investasi dan biaya dibandingkan proses RKEF. Namun, untuk mengoptimalkan operasi lini produksi, beberapa masalah kunci perlu diatasi: memperpanjang masa pakai lapisan tungku dan lance, meningkatkan efisiensi pasokan panas, dan secara bertahap mencapai reduksi besi serta pemisahan logam dan slag yang efektif.

》Klik untuk melihat laporan khusus tentang Konferensi Pertambangan Indonesia & Konferensi Logam Kritis 2025