Noticias de SMM del 30 de julio:

Las diferencias y características centrales de los tipos granate (LLZO), perovskita (LLTO) y NASICON (LATP) en los sistemas de electrolitos de óxido, que le ayudarán a distinguir claramente entre estos tres tipos de materiales:

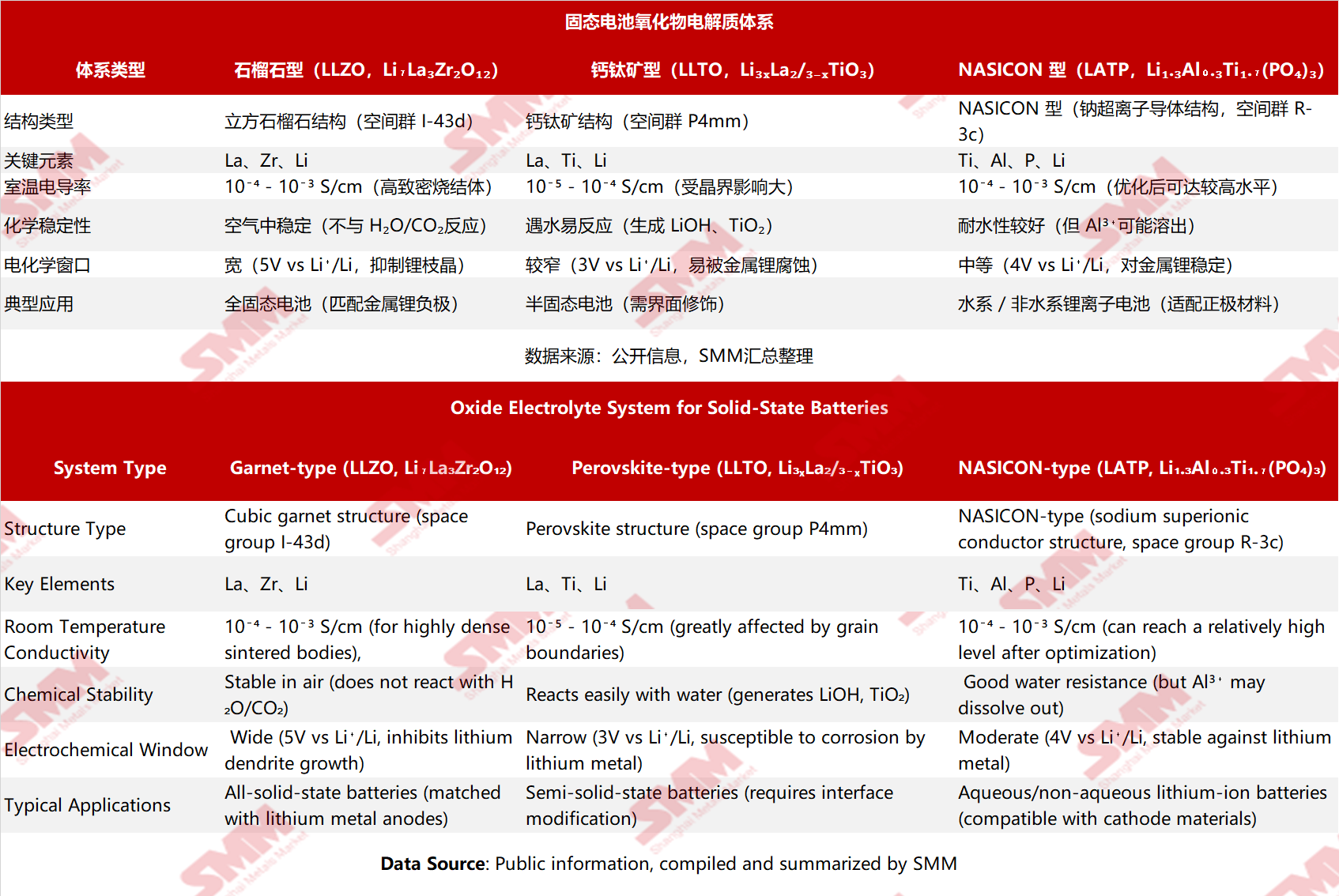

I. Tabla de comparación de información básica

II. Análisis en profundidad de las diferencias centrales

1. Estructura y mecanismo de migración de iones

Tipo granate (LLZO):

En la estructura cúbica de granate, los octaedros de ZrO₆ y los dodecaedros de LaO₈ forman una red tridimensional, con iones de litio saltando entre las posiciones tetraédricas/octaédricas dentro de los huecos de la red. La ruta de migración es continua y "isotrópica" (sin diferencias direccionales significativas), lo que permite una alta conductividad iónica en cuerpos sinterizados de alta densidad (densidad relativa > 95 %).

Tipo perovskita (LLTO):

En la estructura de perovskita (tipo ABO₃), el sitio A está ocupado por Li/La y el sitio B por Ti. Sin embargo, durante la síntesis real, a menudo se produce una alta resistencia de los límites de grano (que impide la migración de los iones de litio en los límites de grano), y la migración de los iones de litio está influenciada por la "anisotropía" del cristal (diferencias significativas en la conductividad en diferentes direcciones), lo que resulta en una conductividad general inferior al valor teórico.

Tipo NASICON (LATP):

En la estructura NASICON (derivada de Na₁+xZr₂P₃−xSiₓO₁₂), los tetraedros de PO₄ y los octaedros de TiO₆ están conectados en sus vértices, formando canales iónicos tridimensionales. La migración de los iones de litio se basa en un mecanismo de "intercambio de iones" (Li⁺ se combina/disocia con vacantes dentro de los canales). El dopaje con Al³⁺ puede expandir el volumen del canal y aumentar la concentración de vacantes, mejorando así la conductividad.

2. Estabilidad química y compatibilidad de la interfaz

LLZO: Puede existir de manera estable en la interfaz Li⁺/Li⁰ en su superficie (con un amplio intervalo electroquímico de hasta 5 V), coincidiendo directamente con ánodos de metal de litio (inhibiendo la penetración de dendritas de litio) y no reacciona en el aire húmedo (eliminando la necesidad de operaciones en caja de guantes), lo que lo convierte en un candidato ideal para baterías de estado sólido.

LLTO: Experimenta reacciones de hidrólisis cuando se expone al agua (Li₃xLa₂/₃₋ₓTiO₃ + H₂O → LiOH + TiO₂ + La(OH)₃), lo que lleva a la formación de una capa aislante en la superficie y aumenta significativamente la resistencia de la interfaz. Mientras tanto, se reduce fácilmente cuando entra en contacto con metal de litio (Ti⁴⁺ → Ti³⁺), lo que requiere la modificación de la interfaz mediante métodos como el recubrimiento con Al₂O₃.

LATP: Tiene mejor resistencia al agua que LLTO (aunque la inmersión a largo plazo puede llevar a la disolución de Al³⁺) y es compatible con materiales de cátodo (como LiFePO₄). Sin embargo, cuando entra en contacto con ánodos de metal de litio, Li⁺ reduce P⁵⁺ (formando fases aislantes como Li₃P), lo que lo hace inadecuado para ánodos de metal de litio y más adecuado para emparejarse con ánodos de "no metal de litio" como el grafito.

LLZO: Es necesario abordar el problema de la fisuración por sinterización a alta temperatura (segregación de componentes causada por la volatilización del Li). Normalmente, se adopta un método de sinterización en dos pasos (primero síntesis a alta temperatura seguida de densificación a baja temperatura) o la introducción de adyuvantes de sinterización (como Li₂CO₃). Mientras tanto, es necesario controlar la proporción Zr/La (un exceso de Zr puede estabilizar la fase cúbica).

LLTO: Tiene tendencia a formar fases de impurezas (como La₂Ti₂O₇), por lo que es necesario controlar estrictamente la temperatura de síntesis (~1000℃) y la atmósfera (atmósfera inerte para evitar la reducción del Ti). Además, debido a su alta resistencia de los límites de grano, es necesario reducir la resistencia mediante nanocristalización (como preparar nanopartículas mediante el método sol-gel) o modificación de los límites de grano (añadiendo Li₃BO₃).

LATP: La clave reside en la uniformidad del dopaje con Al³⁺ (que afecta a la concentración de vacantes de canales). El método sol-gel puede lograr un dopaje a nivel atómico, pero es costoso. El método tradicional de fase sólida requiere un control preciso de la temperatura (~900℃) y el tiempo de sinterización para evitar la separación de fases de TiO₂.

4. Escenarios de aplicación y cuellos de botella técnicos

LLZO: Es adecuado para baterías de litio metálico de estado sólido (como la dirección de I+D de Toyota y CATL). Los cuellos de botella son el alto coste de sinterización (que requiere densificación a alta temperatura y alto consumo de energía) y la resistencia interfacial con el cátodo (que requiere una modificación de recubrimiento, como LiNbO₃).

LLTO: Debido a su pobre estabilidad interfacial, es más adecuado para baterías semisólidas (combinadas con electrolitos líquidos para reducir la resistencia interfacial). Sin embargo, su pobre compatibilidad con ánodos de litio metálico limita su aplicación en baterías de alta densidad energética.

LATP: Se ha aplicado de forma piloto en baterías de ion litio acuosas (como baterías ESS) (aprovechando su resistencia al agua). Sin embargo, debido a sus problemas de compatibilidad con ánodos de litio metálico, es difícil que entre en el mercado de baterías de estado sólido de alta densidad energética. Se utiliza más a menudo como un "electrolito auxiliar" (como combinarlo con polímeros).

III. Resumen: ¿Cómo elegir entre los tres tipos de electrolitos de óxido?

Para alta seguridad + ánodo de metal de litio → elegir LLZO (químicamente estable, inhibe el crecimiento de dendritas de litio, apto para baterías de estado sólido).

Para aplicaciones piloto de baterías semisólidas de bajo costo → elegir LLTO (las materias primas son baratas, pero se deben abordar los problemas interfaciales).

Para baterías de ánodo acuoso/no de litio → elegir LATP (buena resistencia al agua, compatible con cátodos tradicionales). IV. Disposición empresarial en baterías de electrolito de óxido

Ganfeng Lithium: Cuenta con una ruta técnica diversificada para baterías de estado sólido, que abarca óxidos, sulfuros, polímeros, etc. La conductividad iónica a temperatura ambiente de sus electrolitos sólidos de óxido LLZO y LATP puede alcanzar 1,7 mS/cm y 1,4 mS/cm, respectivamente. La membrana de electrolito de óxido ultrafina de 5 micrones desarrollada reduce eficazmente la impedancia interfacial hasta en un 40 %. La línea de producción de baterías híbridas sólido-líquido de 5 GWh en su base de Chongqing ha comenzado a funcionar, con una densidad de energía de las baterías de estado sólido superior a 500 Wh/kg. Planea producir baterías de estado sólido en masa en 2025, que se combinarán con modelos de automóviles como Dongfeng VOYAH.

Great Power Energy: Completó el desarrollo del producto de batería de estado sólido de óxido de primera generación en marzo de 2025, con un objetivo de densidad de energía superior a 300 Wh/kg. Adopta un esquema de estructura tipo sándwich para mejorar los problemas de contacto interfacial y espera establecer una línea de producción y comenzar la producción en masa en 2026. El costo de su batería de estado sólido de óxido es solo un 15 % más alto que el de las baterías líquidas. Su línea de producción en masa en Changzhou ya se ha establecido, con una tasa de retención de descarga del 92 % a -20℃, apta para modelos de automóviles como Wuling Binguo.

Shanghai Xiba

La única empresa en China que logra la producción en masa a escala de toneladas de electrolitos de óxido LLZO, con una tasa de rendimiento del 98 %. En 2025, su capacidad se ampliará a 2.000 toneladas/año, apoyando el proyecto de batería de estado sólido de hoja de BYD, con costos un 40 % más bajos que los de la ruta de sulfuro. Sus materiales de polvo de electrolito de estado sólido multiforme adoptan una ruta técnica de óxido, y algunos productos ya se han aplicado en el campo de las baterías de consumo.

Narada Power

En abril de 2025, lanzó baterías de estado sólido de almacenamiento de energía de óxido con una conductividad iónica tan alta como 10⁻³ S/cm. Aún no se han aclarado los parámetros específicos, como la densidad de energía de su batería de estado sólido de almacenamiento de energía de capacidad ultra grande de 783 Ah.

BTR: En 2024, comenzó los envíos a escala de toneladas de productos de electrolito de estado sólido de óxido, con una conductividad iónica total a temperatura ambiente superior a 5×10⁻⁴ mS/cm.

Jinlongyu: En abril de 2025, anunció su intención de invertir y construir un proyecto de línea de producción en masa de materiales clave para baterías de estado sólido en Huizhou, con un período de construcción previsto de 12 meses y no más de tres años. Su tecnología de baterías de estado sólido se centra en un sistema de electrolito de óxido.

China Automotive Innovation & Intelligence: Ha adquirido la capacidad de preparación a escala de kilogramos para electrolitos, con una conductividad iónica a temperatura ambiente que alcanza 0,7-1,0 mS/cm. Duer Automotive Parts: Se centra en la ruta del electrolito de óxido, al tiempo que mantiene reservas técnicas en tecnologías de polímeros y sulfuros. La construcción de la línea de producción piloto en Huzhou comenzará en junio de 2025, con una inversión de 300 millones de yuanes. Se planea que esté terminada a finales de año y que tenga capacidad preliminar, seguida de planes para una línea de producción en masa de 1 GWh. Aprobó las pruebas de seguridad de terceros en Japón en 2023 y mostrará el producto de segunda generación en 2025, con una densidad de energía de 260 Wh/kg. El producto de tercera generación tiene como objetivo alcanzar 400 Wh/kg.

Qingtao Energy: Adopta un electrolito compuesto de óxido + polímero para mejorar los problemas de contacto interfacial, con planes de lanzar baterías de estado sólido en 2028. La batería semisólida tiene una densidad de energía de 350-400 Wh/kg y se ha instalado en el NIO ET7. La base de Taizhou comenzará la producción en 2025, con una capacidad de 10 GWh.

CALB: Lanzó la batería de estado sólido "sin límites" en agosto de 2024, con una densidad de energía de 430 Wh/kg y una capacidad superior a 50 Ah. Adopta la ruta tecnológica del óxido y se someterá a una verificación de instalación en vehículos de pequeño lote en 2027.

WELION New Energy: Planea lograr la producción en masa de baterías semisólidas en 2026, con seguridad verificada mediante pruebas de penetración de clavos. Adopta la ruta tecnológica del óxido + polímero y planea lograr la producción en masa de baterías de estado sólido en 2027.

ProLogium Technology: Aumentó la densidad de energía de estado sólido a 350-390 Wh/kg en 2024. Después de 2025, reemplazará gradualmente el ánodo y el cátodo con materiales basados en manganeso rico en litio y alternativas de litio metálico/sin ánodo, logrando una densidad de energía máxima de 480 Wh/kg. Adopta la ruta compuesta de óxido + polímero.

SVOLT Energy Technology: Ha desarrollado las baterías de gel de primera y segunda generación. En julio de 2024, lanzó una patente para un electrolito de estado sólido compuesto de óxido + polímero, adoptando la ruta tecnológica del óxido + polímero.

GSP Automotive Group:

En 2026, continuaremos avanzando en la I+D de baterías de estado sólido y semisólido. Se espera que la fábrica de Wenzhou alcance la producción plena a mediados de 2026 y comience la producción parcial a finales del año, adoptando la ruta tecnológica de óxido + polímero.

Tailan New Energy: Desarrolló la primera batería sólida compuesta de óxido + polímero de grado automotriz de 120Ah del mundo, con una densidad energética de 720Wh/kg. Se espera que complete la verificación del prototipo y el desarrollo del sistema en 2025, que se someta a una verificación continua mediante la producción en pequeñas series en 2026 y que alcance la producción en masa y las aplicaciones de demostración en vehículos eléctricos nuevos (NEV) en 2027. Gotion High-tech: La batería semisólida de óxido + polímero tiene una densidad energética de 360Wh/kg, y el modelo de automóvil correspondiente logra una autonomía de conducción superior a 1000 km. La verificación de carga comenzará en 2025.

Las baterías sólidas de óxido presentan una fuerte estabilidad electroquímica, una alta resistencia mecánica, una fácil adaptación de los electrodos y una buena estabilidad ambiental. Sin embargo, su conductividad iónica es relativamente baja y la impedancia interfacial necesita una mayor reducción. En contraste, las baterías sólidas de sulfuro tienen una alta conductividad iónica, un buen rendimiento de contacto interfacial con los materiales de los electrodos y una alta densidad energética teórica. Sin embargo, son sensibles al agua y al oxígeno, requieren condiciones estrictas de preparación y almacenamiento y tienen costos más elevados.

La velocidad de avance de las baterías sólidas que siguen la ruta del óxido puede quedar rezagada con respecto a la de las baterías sólidas que siguen la ruta del sulfuro, que tienen una mayor conductividad y densidad energética.

Teléfono: 021-20707860 (o WeChat: 13585549799)

Contacto: Chaoxing Yang. ¡Gracias!