En el 2025 Indonesia Mining Conference & Critical Metals Conference - Aluminum Industry Forum, Hu Guojing, director técnico de Jiangsu Lvtianhe Energy Conservation and Environmental Protection Technology Co., Ltd., compartió sus conocimientos sobre el tema "Tecnología de ahorro de carbono y estándares de detección para recubrimientos cerámicos funcionales antioxidantes en ánodos de aluminio electrolítico".

Solución técnica

Problemas clave en la industria del aluminio electrolítico

Anodización:

El ánodo es una materia prima clave en la electrólisis del aluminio, y su rendimiento afecta directamente a los indicadores de producción y económicos, como la eficiencia de corriente, la calidad del aluminio primario, el consumo de materias primas y la intensidad laboral.

El carbono es propenso a oxidarse a temperaturas superiores a 500 °C, lo que provoca un alto consumo neto de ánodo, escoria de oxidación y un consumo desigual. Por lo tanto, mejorar la resistencia a la oxidación de los ánodos de carbono es de gran importancia para reducir costos, aumentar la eficiencia y mantener una producción estable.

Impacto de la oxidación:

Aumento del consumo neto de ánodo

1. Un aumento significativo del consumo neto de ánodo y mayores costos;

2. Reducción del ciclo del ánodo, aumento de la frecuencia de cambios de ánodo y mayor perturbación del equilibrio térmico de la celda electrolítica.

Ánodos residuales irregulares y delgados

1. Propensos a causar exposición del fondo y fusión de las garras, lo que reduce la calidad del aluminio primario;

2. Provocan un crecimiento y un consumo desiguales del ánodo.

Escoria de carbono en el electrolito

1. La escoria de carbono provoca una pérdida de eficiencia de corriente;

2. Aumenta la carga de trabajo de los empleados;

3. La escoria de carbono se clasifica como residuo peligroso, lo que aumenta los costos de eliminación.

Impacto en el equilibrio térmico

1. Afecta el equilibrio térmico de la celda electrolítica;

2. Aumenta el coeficiente de efecto.

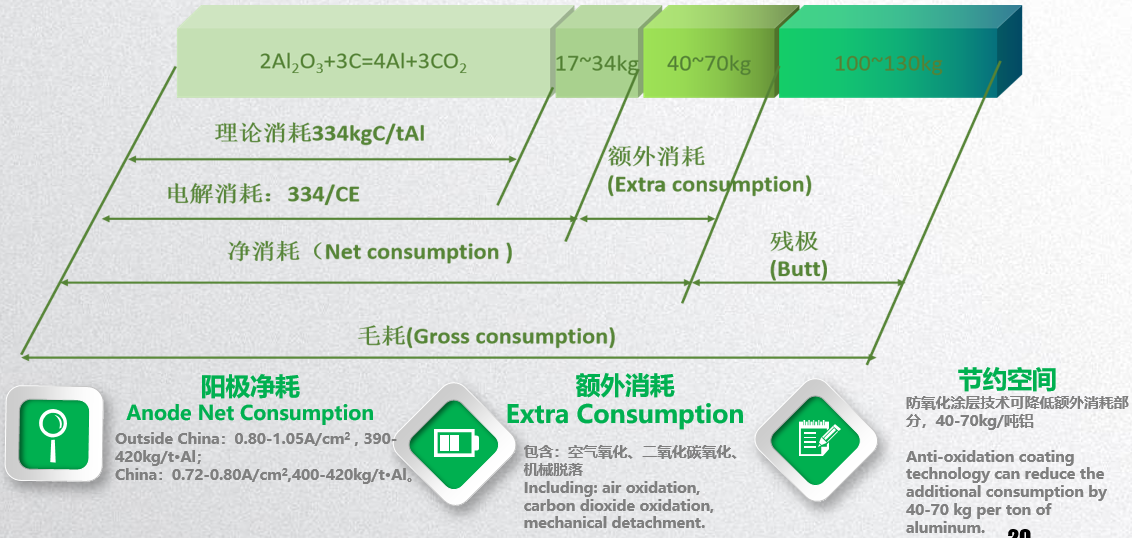

Composición del consumo de ánodo

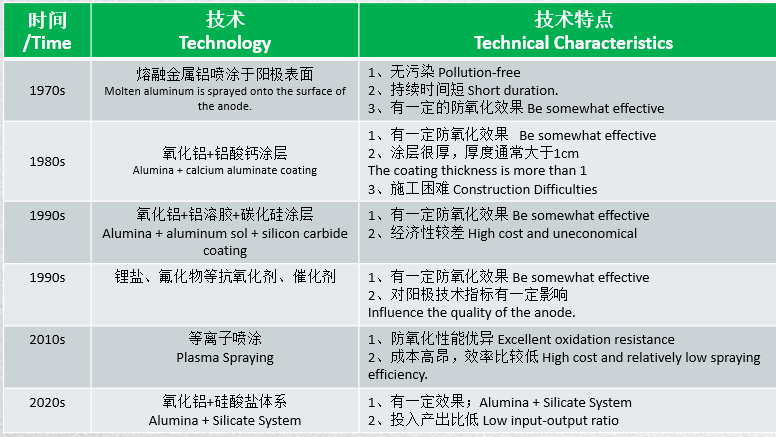

Desarrollo de la tecnología antioxidante de ánodos

Factores clave que limitan el desarrollo tecnológico: 1. Eficacia antioxidante; 2. Inversión de costos. ¡Solo creando valor para los clientes puede una tecnología ser realmente valiosa!

Solución: Tecnología de Recubrimiento Nano-Cerámico Antioxidante para Ánodos

Se utiliza una máquina de pulverización automática o manual para aplicar un recubrimiento nano-cerámico de 0,3-0,4 mm a los lados y parte de la superficie superior del ánodo. Después del secado y curado naturales, se forma una densa capa protectora cerámica en la superficie del ánodo, que aísla eficazmente el aire y el dióxido de carbono, reduce la pérdida por quemadura por oxidación y, por lo tanto, prolonga la vida útil del ánodo.

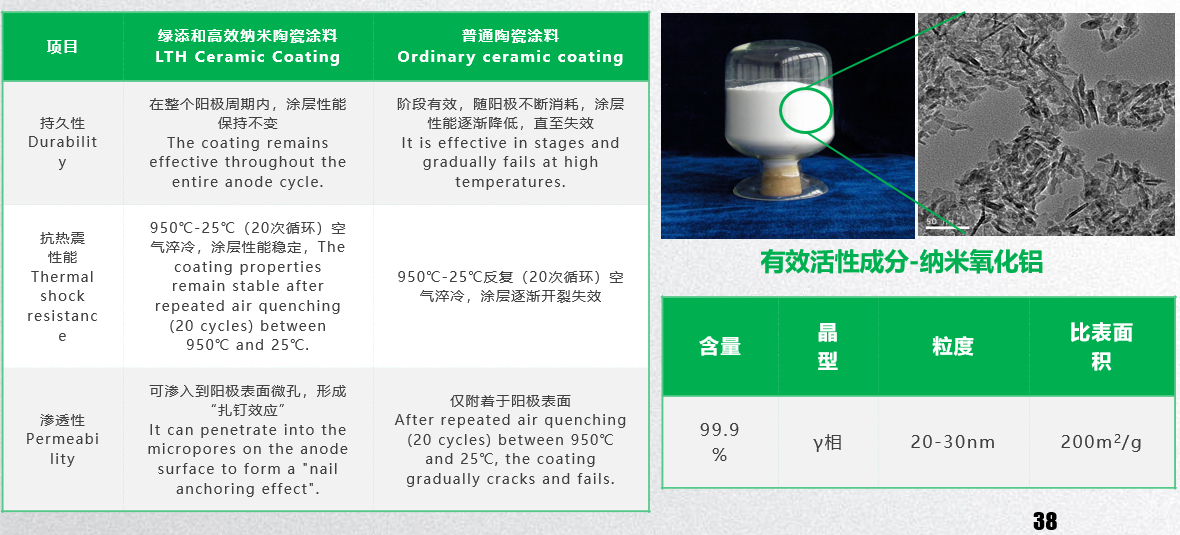

Características de los Recubrimientos Cerámicos Tradicionales

Alta resistencia, alta fragilidad; resistencia a altas temperaturas, actividad química estable; mala humectabilidad con materiales de carbono.

1. Condiciones experimentales: 900 °C, atmósfera de aire, duración: 5 días de calcinación (120 horas); resultados: pérdida por quemadura por oxidación <1,5 %, deterioro de la adherencia, se observó un desprendimiento significativo;

2. Condiciones experimentales: 900 °C, atmósfera de aire, duración: 168 horas; resultados: tasa de pérdida por quemadura por oxidación >30 %, lo que indica un fallo rápido del recubrimiento.

Ventajas y Desventajas de los Productos de Recubrimiento Cerámico Tradicionales

Ventajas: 1. Buena compacidad; 2. Fuerte adherencia a temperatura ambiente; 3. Alta dureza; 4. Buena protección a corto plazo;

Desventajas: 1. Mala humectabilidad; 2. Mala resistencia al choque térmico del recubrimiento.

Morfología de los Bloques de Carbono Recubiertos Después del Choque Térmico

Condiciones de choque térmico: horno mufla a 900 °C, atmósfera de aire. Durante las primeras 24 horas, retirar los bloques de carbono cada 8 horas, enfriarlos a temperatura ambiente y luego calentarlos de nuevo a 900 °C. Repetir este proceso de choque térmico tres veces. Retirar los bloques después de una calcinación continua en el horno mufla durante 48 horas.

Resultados: Se observaron grietas evidentes por choque térmico en la superficie del recubrimiento, mala adherencia del recubrimiento; múltiples picaduras de oxidación en los bloques de carbono; pérdida por oxidación >18 %;

Explicación: Después del choque térmico, se produce una fisuración local en el recubrimiento cerámico. Después de la oxidación local, se produce una rápida difusión en la interfaz de unión, lo que lleva al fallo del recubrimiento.

Lvtianhe - Principios de la Tecnología Cerámica Funcional de Nueva Generación

Lvtianhe - Principios de la Tecnología Cerámica Funcional de Nueva Generación

Densificación a Baja Temperatura:El nano-polvo específico de alúmina experimenta un curado a baja temperatura bajo la acción de un nano-adhesivo y un catalizador, con unión de partículas y densificación por sinterización por encima de 500 °C.

Autocuración de alta permeabilidad: Los materiales activos rellenan los huecos a altas temperaturas y penetran en los microporos del ánodo, mejorando la permeabilidad y la adherencia.

Endurecimiento cerámico: Se añaden materiales endurecedores de tipo tricosa cerámica para mejorar la tenacidad, la unión de la interfaz y la resistencia al choque térmico.

Tecnologías centrales

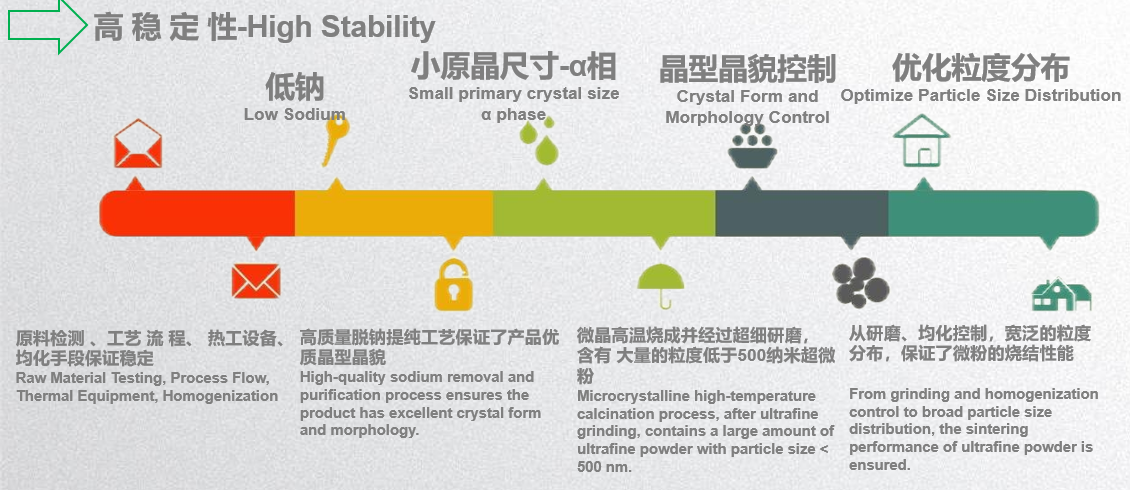

Tecnología de preparación de polvos nanocerámicos: 1. Tecnología de preparación de micro polvo de alúmina microcristalina con bajo contenido de sodio; 2. Tecnología de control de la forma cristalina y la morfología del micro polvo de alúmina; 3. Tecnología de composición y optimización del tamaño de partícula; 4. Tecnología de desaglomeración en seco de polvos ultrafinos.

Tecnologías centrales del recubrimiento antioxidante de segunda generación: 1. Mejorar la adherencia del recubrimiento; 2. Mejorar la tenacidad a altas temperaturas del recubrimiento y aumentar la resistencia al choque térmico; 3. Mejorar la permeabilidad a altas temperaturas del recubrimiento;

Robot de pulverización automatizado: Optimizar las pistas de transporte de ánodos, diseñar una máquina de pulverización automatizada según las condiciones del sitio para lograr operaciones de pulverización automatizadas, eficientes y respetuosas con el medio ambiente para los bloques de carbono de ánodo.

Método de construcción de pulverización - Pulverización manual

Sitio de pulverización sucio, desordenado y de mala calidad : 1. Contamina el entorno de trabajo; 2. Genera mucho polvo

Baja eficiencia de pulverización: Baja eficiencia, incapaz de satisfacer las necesidades industriales.

Mucho personal de pulverización: Para una capacidad de 1 millón de ánodos, 1.200, se requieren más de 20 personas para las operaciones de tres turnos.

Alta intensidad laboral para el personal de pulverización: La intensidad laboral de las operaciones de pulverización es relativamente alta.

Calidad inestable del recubrimiento por pulverización: La calidad del recubrimiento por pulverización se ve afectada por factores como la operación del empleado y el rendimiento del equipo.

Planificación engorrosa: Se requiere personal especializado para las adquisiciones periódicas.

Alto costo de las operaciones de recubrimiento por pulverización: Los altos costos laborales, los gastos significativos en equipos, el grave desperdicio de materiales, los costos sustanciales de tratamiento de protección ambiental y los grandes requisitos de espacio de piso contribuyen a mayores costos.

Numerosos factores de interferencia

Solución: Robot de pulverización automática Lv Tianhe

Velocidad de pulverización: 70-80 piezas por hora, con aproximadamente 500 piezas pulverizadas en un turno de 8 horas;

Automatización: Permite la pulverización automática, garantizando una calidad uniforme y estable.

Ventajas del robot de pulverización automática

Respetuoso con el medio ambiente:

1. Sitio de pulverización limpio;

2. Recolección de polvo, sin contaminación, sin salpicaduras;

Alta eficiencia de pulverización:

Alta eficiencia en la pulverización automática, con 600-700 piezas pulverizadas por turno, cumpliendo plenamente con las necesidades industriales.

Ahorro de mano de obra:

Para una capacidad de 1 millón de toneladas de aluminio electrolítico, se necesitan procesar casi 1.200 ánodos diariamente, lo que requiere un total de 3-6 personas para dos turnos.

Baja intensidad laboral para el personal de pulverización:

El alto grado de automatización reduce significativamente la intensidad laboral.

Calidad estable de pulverización:

La pulverización automática garantiza una calidad estable; rendimiento estable del equipo.

Proyecto llave en mano, solución integral:

La Parte B es responsable de proporcionar materias primas, equipos, servicios de pulverización y servicios integrales de seguimiento durante todo el proceso de aplicación, aliviando las preocupaciones de los clientes y permitiéndoles "sentarse y disfrutar de los beneficios".

Bajo costo de las operaciones de pulverización:

Reducción de mano de obra, alta eficiencia del equipo, larga vida útil, bajo consumo de energía, sin desperdicio de materiales y pequeñas necesidades de espacio.

Garantía de eficacia:

Control integral de la eficacia de uso de las materias primas, los equipos y el proceso de pulverización para garantizar resultados óptimos.

Ventajas de la solución tecnológica de ahorro de carbono de Lv Tianhe para ánodos de aluminio electrolítico

Ventajas de calidad del producto: Máxima eficiencia antioxidante y mejor efecto de ahorro de carbono;

Ventajas de las materias primas: Posee todo el proceso, desde las materias primas básicas hasta los materiales de recubrimiento cerámico funcionales;

Línea de producción; ventajas del equipo: Posee capacidades de I+D y diseño para equipos de pulverización automáticos e inteligentes.

Rendimiento del producto y normas de detección

Características de la solución tecnológica de ahorro de carbono para ánodos de aluminio electrolítico de Lv Tianhe

Extensión del ciclo del ánodo en 1-2 días: Puede prolongar el ciclo en 1-2 días, reduciendo los residuos de carbono y los cambios de ánodo, y mejorando la eficiencia de la corriente.

Curado y densificación a temperatura ambiente: Formación natural de película, curado, sin necesidad de sinterización, sin grietas; el recubrimiento permanece denso a 0-900 °C.

Ecológico y respetuoso con el medio ambiente: El componente principal es la alúmina, y todos los componentes auxiliares son materias primas inorgánicas seguras y respetuosas con el medio ambiente, no corrosivas, sin volatilidad orgánica, y no afectan la calidad del aluminio primario ni la composición del electrólito.

Propiedades básicas del recubrimiento cerámico nano LTH

Rendimiento de resistencia a la oxidación - Detección de laboratorio

Excelente resistencia a la oxidación; después de 7 horas de oxidación a 900 °C, no se produjo oxidación en el área recubierta.

Fuerte unión con los materiales carbonosos, sin grietas, sin pelado y excelente resistencia al choque térmico.

Rendimiento de resistencia a la oxidación - Detección de laboratorio

Oxidación en atmósfera de aire a 900 °C (hasta 720 horas de pruebas de oxidación a alta temperatura, sin oxidación).

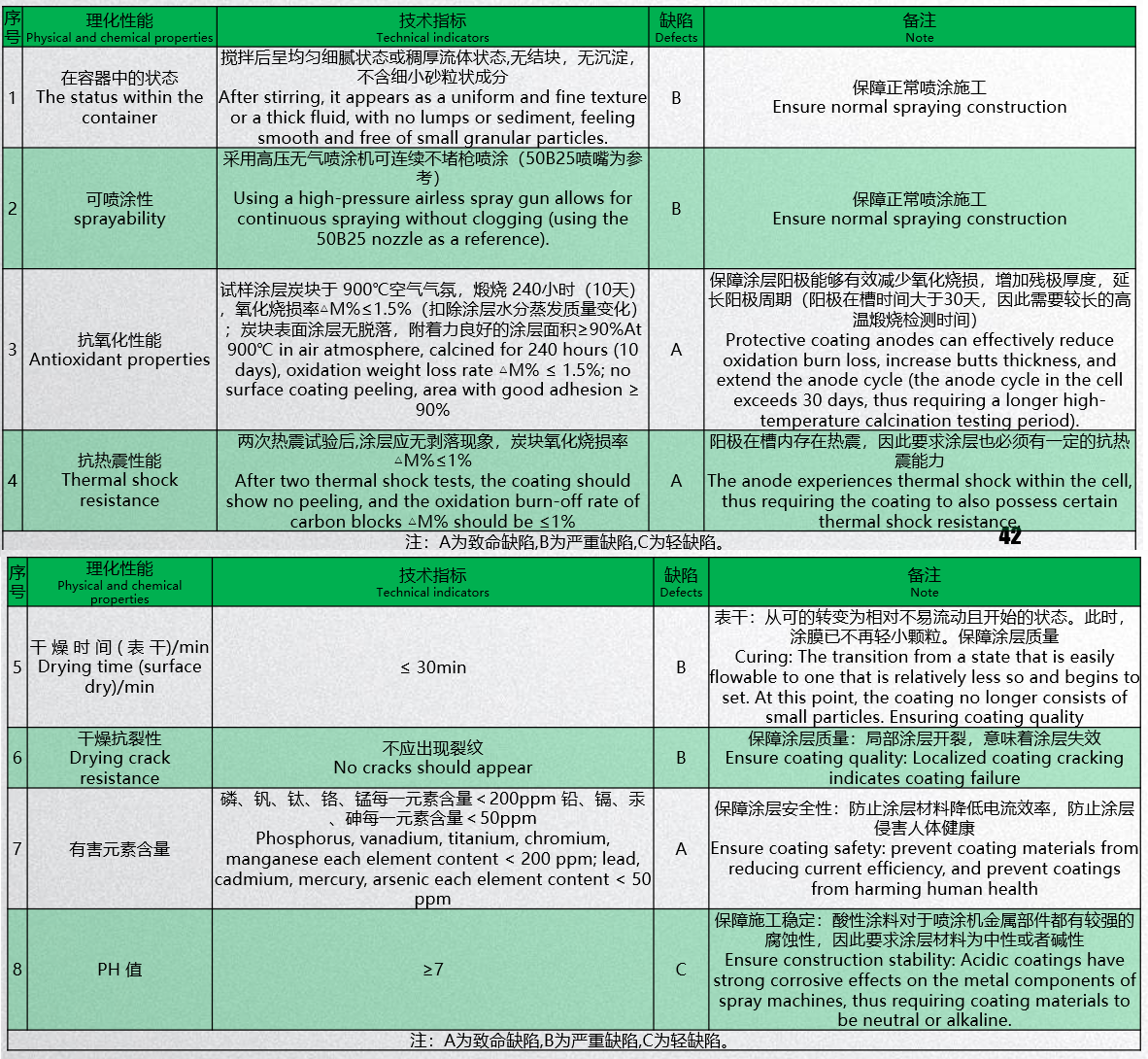

Normas de prueba de rendimiento

Oxidación de las garras de acero del ánodo

Mecanismo de corrosión superficial de las garras de acero del ánodo

Los óxidos de hierro tienen una estructura cristalina iónica sólida, mientras que la capa de óxido superficial del hierro presenta propiedades semiconductoras de diferentes tipos, por lo que el proceso de oxidación del hierro es esencialmente una reacción electroquímica.

Pérdidas causadas por la oxidación de las garras de acero

1. Las principales fuentes de Si y Fe provienen de cuatro materias primas: alúmina, fluoruro de aluminio, material de cubierta del ánodo y ánodo de carbono.

2. El contenido de Fe introducido directa e indirectamente por la oxidación de las garras de acero representa hasta el 60 %.

Pérdidas causadas por la corrosión de las garras de acero del ánodo en una empresa con una capacidad de 400.000 toneladas de aluminio electrolítico:

1. Se estima que aproximadamente el 60 % (550-650 ppm) del Fe en el aluminio fundido proviene de la corrosión de las garras de acero y finalmente ingresa al aluminio fundido.

2. Debido a la oxidación de las garras de acero, se desechan anualmente más de 10 000 garras de acero, con costos de reparación que superan los 10 millones de yuanes.

3. El diámetro de las garras de acero disminuye de 18 cm a 14 cm debido a la oxidación, lo que resulta en un aumento de aproximadamente 25 mv en la caída de voltaje de las garras de acero y un aumento de 82,5 kW·h en el consumo de electricidad por tonelada de aluminio.

Características técnicas del recubrimiento antioxidante para garras de acero de ánodo

Características técnicas de este recubrimiento:

Resistente a la corrosión por vapor a alta temperatura de fluoruros y gas HF;

Coeficiente de expansión térmica similar al de las garras de acero, no propenso a agrietarse;

Fuerte adherencia a las garras de acero, no propenso a pelarse;

Capacidad de autocuración a altas temperaturas;

Baja presión de vapor a altas temperaturas, con una pérdida mínima por volatilización del recubrimiento;

Capaz de sinterizarse y densificarse a temperaturas más bajas.

Efecto del recubrimiento de las garras de acero

Método de aplicación:

1. Limpieza de las garras de acero: Eliminar las adherencias residuales de la superficie de las garras de acero;

2. Aplicación: Cepillado o pulverización, a una tasa de 1 kg/m²;

3. Después del cepillado, dejar secar naturalmente durante 8 horas antes de ponerlo en uso.

Nota: Asegúrese de que la superficie del muñón de acero esté limpia antes de pintar; de lo contrario, el efecto del recubrimiento se verá comprometido.

Efecto del recubrimiento en el muñón de acero

Seis ciclos consecutivos de prueba de oxidación:

1. La superficie del muñón de acero recubierto aparece de color gris metálico, lisa, sin nódulos ni oxidación significativa;

2. La superficie del muñón de acero sin recubrir desarrolla nódulos de escama de óxido de hierro, y después de eliminar los nódulos, se pueden ver hoyos de oxidación en la superficie;

3. La tasa promedio de corrosión por oxidación del muñón de acero se reduce en más del 80 % después de aplicar el recubrimiento.

Beneficios del recubrimiento antioxidante para lingotes de acero

1. En general, el uso de un recubrimiento antioxidante puede reducir la oxidación de los lingotes de acero en más del 80 %;

2. Después de aplicar el recubrimiento antioxidante a los lingotes de acero, la vida útil de los lingotes de acero se prolonga más de dos veces, lo que ahorra 9 millones de yuanes al año en costos de mantenimiento de lingotes de acero;

3. Se reduce la tasa de oxidación de los lingotes de acero, lo que disminuye notablemente el contenido de hierro que entra en el aluminio primario, mejora la calidad del aluminio primario, aumenta el rendimiento del aluminio primario 99,85 y genera un beneficio adicional de más de 9 millones de yuanes.

Beneficios económicos de la aplicación industrial

La adopción de la solución tecnológica de ahorro de carbono de la empresa para ánodos de aluminio electrolítico reduce generalmente el consumo de ánodos en un 3-6 %, prolonga el ciclo de ánodos hasta dos días y reduce el consumo bruto de ánodos por tonelada de aluminio en más de 15 kg. Los beneficios económicos se calculan en función de una capacidad de producción de aluminio electrolítico de 1 millón de toneladas.

Reducción del consumo neto de ánodos:15 kg C/t-Al × 1.000.000 t-Al/año = 15.000 t C/año; 15.000 t C/año × 930 $/t-C = 14.000.000 $/año

Reducción de los residuos de carbono en el electrolito:La cantidad de residuos de carbono se reduce en más del 50 %, lo que disminuye la pérdida de electrolito: la cantidad de residuos de carbono eliminados es de casi 5.000 t/año. Una reducción del 50 % en la eliminación de residuos de carbono equivale a 2.500 t de residuos de carbono. El contenido de carbono en los residuos de carbono es de aproximadamente el 20 %, y el contenido de electrolito es de hasta el 80 %, lo que resulta en una reducción de 2.000 t de pérdida de electrolito, equivalente a 1 millón de dólares al año.

Reducción de las emisiones de dióxido de carbono:Al reducir la oxidación y la combustión de los ánodos, las emisiones de dióxido de carbono se reducen en 50.000 t al año;

Beneficios de conversión del componente de alúmina en el recubrimiento:El componente principal del recubrimiento antioxidante es la alúmina, que entra en el electrolito como materia prima y finalmente se convierte en aluminio metálico. El valor de la materia prima equivale a 1 millón de dólares al año.

Reducción de la cantidad y la carga de trabajo de reemplazo de ánodos:Al prolongar el ciclo de los ánodos en dos días, se pueden reducir las operaciones de reemplazo de ánodos en 15.000 ánodos al año.

Beneficios económicos ocultos de la mayor estabilidad de las cubas electrolíticas:Después de aplicar el recubrimiento nanocerámico antioxidante para ánodos, se reduce la oxidación de los ánodos, disminuye el contenido de residuos de carbono en el electrólito, lo que reduce la resistividad y el consumo de energía del electrólito y mejora las condiciones de la cuba. Al mismo tiempo, se aumenta el área de la sección transversal conductora del ánodo, lo que reduce la densidad de corriente, lo que a su vez disminuye el voltaje de la cuba y aumenta la estabilidad operativa de la cuba electrolítica. La eficiencia de corriente aumenta en más de un 0,5 %, el consumo de energía de corriente continua se reduce en más de 100 kW·h y el beneficio económico es de 50 millones de yuanes.

Inversión integral en tecnología antioxidante:Ofrecemos a los clientes una gama completa de servicios, que incluyen materiales de recubrimiento, equipos de pulverización automatizados, servicios de pulverización y garantías de efecto de aplicación, para abordar sus inquietudes y garantizar que logren ahorros de costos. La Parte B recibirá el 50 % de los ahorros totales de costos como honorarios por servicios técnicos.

Beneficios integrales creados para los clientes

Al adoptar la tecnología de ahorro de carbono en ánodos de Lvtianhe Company, una empresa de aluminio con una capacidad de 1 millón de toneladas de aluminio electrolítico puede lograr un beneficio económico anual de 10 millones de dólares estadounidenses.

Haga clic para ver el informe especial sobre la Conferencia de Minería de Indonesia y la Conferencia de Metales Críticos de 2025.