En la Conferencia de Minería y Metales Críticos de Indonesia 2025 - Sede de Níquel, Cobalto y Vehículos Eléctricos de Nueva Energía, Sun Haikuo, presidente de China ENFI Engineering Corporation, compartió sus conocimientos sobre el tema "Selección de la ruta del proceso de desarrollo para el mineral de níquel laterítico de Indonesia".

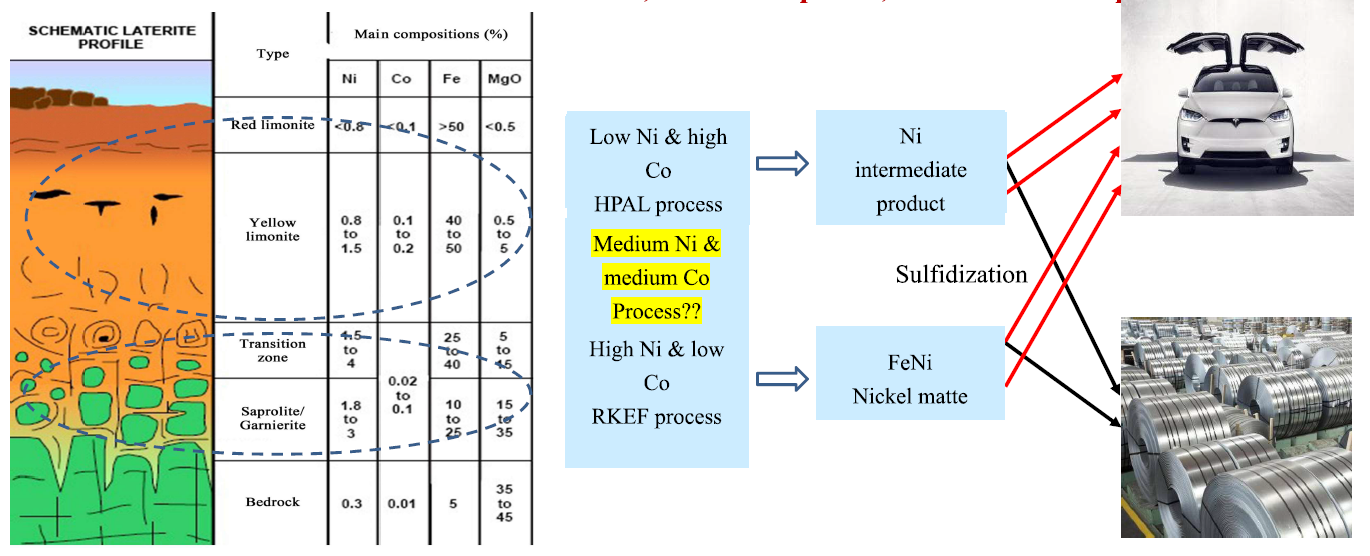

Tecnologías dominantes para la metalurgia de laterita

Rutas de utilización del mineral de níquel laterítico

El proceso de lixiviación ácida a alta presión (HPAL) es adecuado para el tratamiento de mineral de níquel laterítico de tipo limonita, mientras que el mineral de níquel laterítico de tipo meteorizado es más adecuado para el proceso RKEF.

Actualmente, no existe una tecnología económica y probada para el tratamiento de mineral de grado medio. Se necesitan más esfuerzos prácticos para identificar nuevas tecnologías fiables.

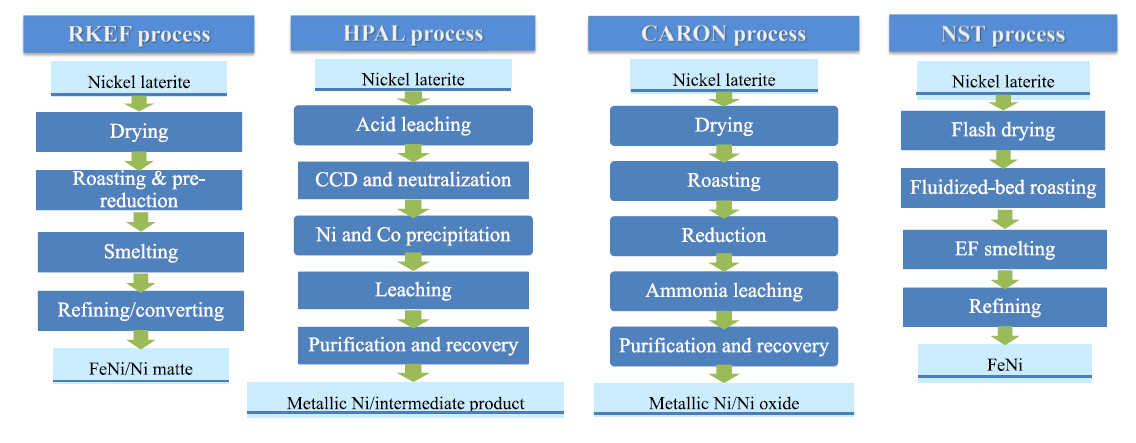

Procesos metalúrgicos principales para el mineral de níquel laterítico

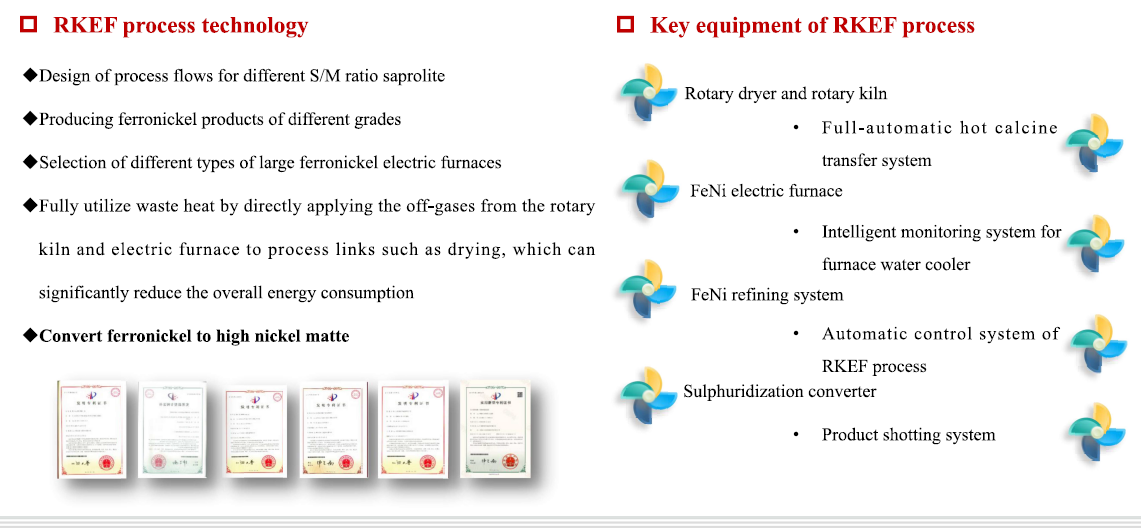

Proceso pirometalúrgico maduro - RKEF

El proceso RKEF (Horno Rotatorio-Horno Eléctrico) es un proceso pirometalúrgico maduro utilizado principalmente para el tratamiento de mineral de níquel laterítico. Este proceso implica el secado y la reducción del mineral de níquel laterítico mediante una parrilla de cadena y un horno rotatorio, seguido de la fundición y reducción en un horno eléctrico para producir ferroníquel bruto (FeNi) que contiene níquel y algo de hierro.

Características del mineral: Alto contenido de níquel (1,6-2,2 %), bajo contenido de cobalto y alto contenido de óxido de magnesio.

Tasa de recuperación: La recuperación de níquel oscila entre el 92 % y el 97 %.

Proceso pirometalúrgico maduro - RKEF

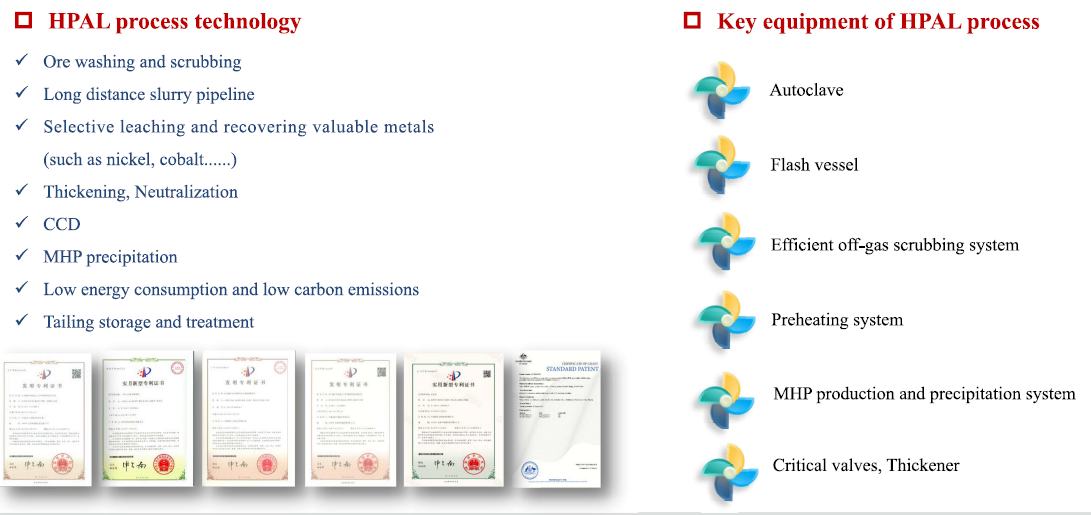

Tecnología hidrometalúrgica avanzada - HPAL

El proceso HPAL logra una lixiviación eficiente y selectiva de níquel y cobalto en condiciones de alta temperatura, mientras que concentra la mayoría de las impurezas, como hierro y aluminio, en los residuos, garantizando una recuperación eficiente de los metales valiosos.

Características del mineral: Bajo contenido de níquel (0,8-1,5 %), alto contenido de hierro (40-50 %) y bajo contenido de sílice y óxido de magnesio.

Tasa de recuperación: La recuperación de níquel supera el 90 %, y la recuperación de cobalto supera el 90 %.

Como proceso hidrometalúrgico maduro, HPAL es una tecnología sistemática. Durante la implementación del proyecto, es necesario no solo cumplir con los requisitos básicos de las reacciones del proceso, sino también adoptar un enfoque sistemático para garantizar estándares extremadamente altos en términos de operabilidad, mantenibilidad, automatización, seguridad, economía y protección ambiental, con el objetivo de lograr un funcionamiento estable y eficiente del sistema.

Las tecnologías clave para el sistema de lixiviación a presión incluyen, entre otras, los siguientes aspectos:

Sistema de lixiviación a presión:Incluye tecnologías como la preparación de materias primas, el precalentamiento de la lechada, la lixiviación a presión, la evaporación instantánea y el tratamiento de gases residuales.

Tecnología de balance térmico:Como la recuperación o el enfriamiento de calor.

Selección de equipos y materiales:La selección adecuada de equipos y materiales para la lixiviación a presión.

Automatización y seguridad:Lograr un alto nivel de automatización y seguridad.

Sistema de operación y mantenimiento

Proceso hidrometalúrgico maduro - HPAL

Comparación entre RKEF y HPAL

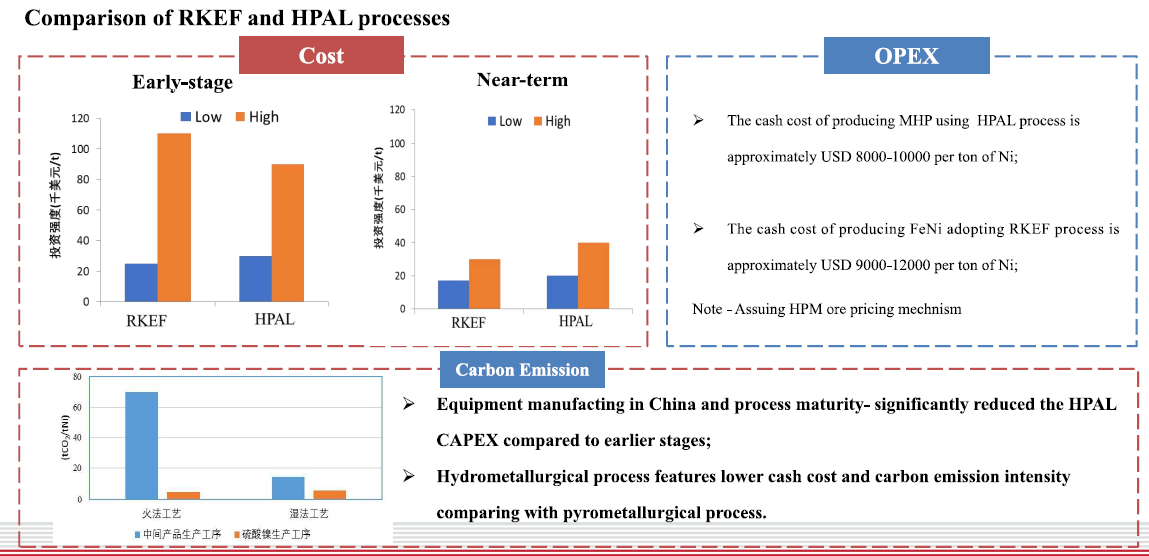

Análisis de costos:

El costo de efectivo de producir MHP mediante el proceso HPAL es de aproximadamente 8.000-10.000 dólares por tonelada métrica de níquel.

El costo de efectivo de producir FeNi mediante el proceso RKEF es de aproximadamente 9.000-12.000 dólares por tonelada métrica de níquel.

Nota: Se supone el uso de un mecanismo de fijación de precios de mineral de alta ley.

Emisiones de carbono

Madurez de la fabricación de equipos y los procesos en China - Reduce significativamente el gasto de capital para HPAL en comparación con las etapas anteriores; en comparación con los procesos pirometalúrgicos, los procesos hidrometalúrgicos tienen menores costos de efectivo e intensidades de emisiones de carbono.

Tecnología de soplado lateral

Flujo de proceso para la producción de matte de níquel a partir de mineral de níquel laterítico mediante tecnología de soplado lateral

¿Por qué desarrollar la tecnología de soplado lateral?

En el contexto del "pico de carbono y neutralidad de carbono" y las restricciones a las centrales eléctricas de carbón, el proceso de soplado lateral, en comparación con el proceso RKEF, tiene la ventaja de no depender de grandes centrales eléctricas, con un gasto de capital relativamente menor y un período de construcción más corto.

Desafíos y problemas que enfrentan los hornos de soplado lateral tradicionales:

Extender la vida útil del revestimiento del horno:Durante el proceso de fundición en baño fundido, cuando la temperatura supera los 1.550 °C, las reacciones intensas pueden causar una corrosión severa del revestimiento del horno, acortando significativamente su vida útil.

Mejorar la eficiencia térmica:El proceso de reducción del hierro requiere una gran cantidad de calor. Para producir mata de níquel, es necesario reducir primero el níquel y la mayor parte del hierro, seguido de un tratamiento de sulfuración. Este proceso requiere tanto una atmósfera reductora como calor suficiente.

Durabilidad del cuerpo de la lanza: A altas temperaturas de hasta 1.500 °C y con un suministro intenso de calor, el cuerpo de la lanza del horno de soplado lateral es propenso a una corrosión severa, lo que afecta su vida útil.

Lograr la reducción en múltiples etapas y la separación de metales:La producción de mata de níquel de alta calidad requiere un control estricto de la atmósfera reductora y de sulfuración para evitar una reducción excesiva o insuficiente. Además, la agitación intensa en el baño fundido no es favorable para la separación efectiva de la escoria y el metal. La producción de aleaciones de hierro y níquel tiene mayores requisitos para las condiciones de operación.

Altos requisitos para las especificaciones del mineral:Los hornos de soplado lateral tradicionales tienen altos requisitos para las especificaciones del mineral y una mala adaptabilidad, lo que requiere el uso de mineral en bruto adecuado o mineral mezclado para lograr resultados de producción ideales.

Proceso de Fundición en Baño de Combustión Sumergida (SSC) de ENFI

ENFI ha desarrollado una innovadora tecnología de fundición por combustión sumergida lateral (SSC). En comparación con los hornos de soplado lateral tradicionales, la destacada ventaja de SSC radica en su estructura de horno que adopta la combustión sumergida y el enfriamiento vertical.

Esta tecnología, pionera de ENFI, posee derechos de propiedad intelectual exclusivos para el "calentamiento por combustión sumergida en el baño" y ha obtenido múltiples patentes de invención. El proceso de fundición SSC ya se ha aplicado con éxito en diversos campos, como el reciclaje de recursos secundarios de cobre, recursos secundarios de plomo y el tratamiento de residuos peligrosos.

Sobre esta base, ENFI ha desarrollado aún más la tecnología de Horno Eléctrico de Reducción por Soplado (BREF) adecuada para la producción de aleaciones a base de hierro. Esta tecnología integra y amplía las tecnologías de fundición SSC y fundición EF, aprovechando al máximo su rica experiencia técnica.

Mejorar la cinética de la reacción: El uso de lanzas sumergidas para inyectar aire enriquecido con oxígeno y combustible a alta velocidad en el baño fundido promueve una intensa agitación del fundido. Optimizar las condiciones termodinámicas: Suministrar calor directamente al baño fundido mediante combustión sumergida mejora la eficiencia de utilización de la energía.

Resumen

La clave para optimizar la utilización de recursos y mejorar los beneficios del proyecto radica en elegir el proceso de tratamiento más adecuado para los diferentes tipos de mineral de níquel laterítico. Actualmente, el proceso de lixiviación ácida a alta presión (HPAL) es adecuado para la limonita, mientras que el proceso de Horno Rotatorio-Horno Eléctrico (RKEF) es más adecuado para la saprolita.

Al producir productos de níquel-cobalto para el mercado de baterías, el proceso HPAL tiene una ventaja de costo sobre los procesos RKEF y de soplado lateral debido a su capacidad para procesar limonita con bajo contenido de níquel y alto contenido de cobalto.

Si se utiliza el proceso RKEF para producir matte de níquel, es necesario añadir instalaciones adicionales sobre la base de la producción de FeNi/NPI, junto con mayores costos para los agentes de sulfurización y desulfurización. Cuando los precios del sulfato de níquel no son significativamente más altos que los de FeNi/NPI, la competitividad de costos de este proceso es baja.

Al utilizar la tecnología de soplado lateral para tratar mineral de níquel laterítico con contenido moderado de níquel-cobalto, la producción de matte de níquel tiene ventajas de inversión y costo sobre el proceso RKEF. Sin embargo, para optimizar las operaciones de la línea de producción, es necesario abordar varios problemas clave: prolongar la vida útil de los revestimientos y lanzas del horno, mejorar la eficiencia del suministro de calor y lograr gradualmente la reducción del hierro y la separación efectiva del metal y la escoria.

》Haga clic para ver el informe especial sobre la Conferencia de Minería de Indonesia y la Conferencia de Metales Críticos 2025