Новости SMM от 30 июля:

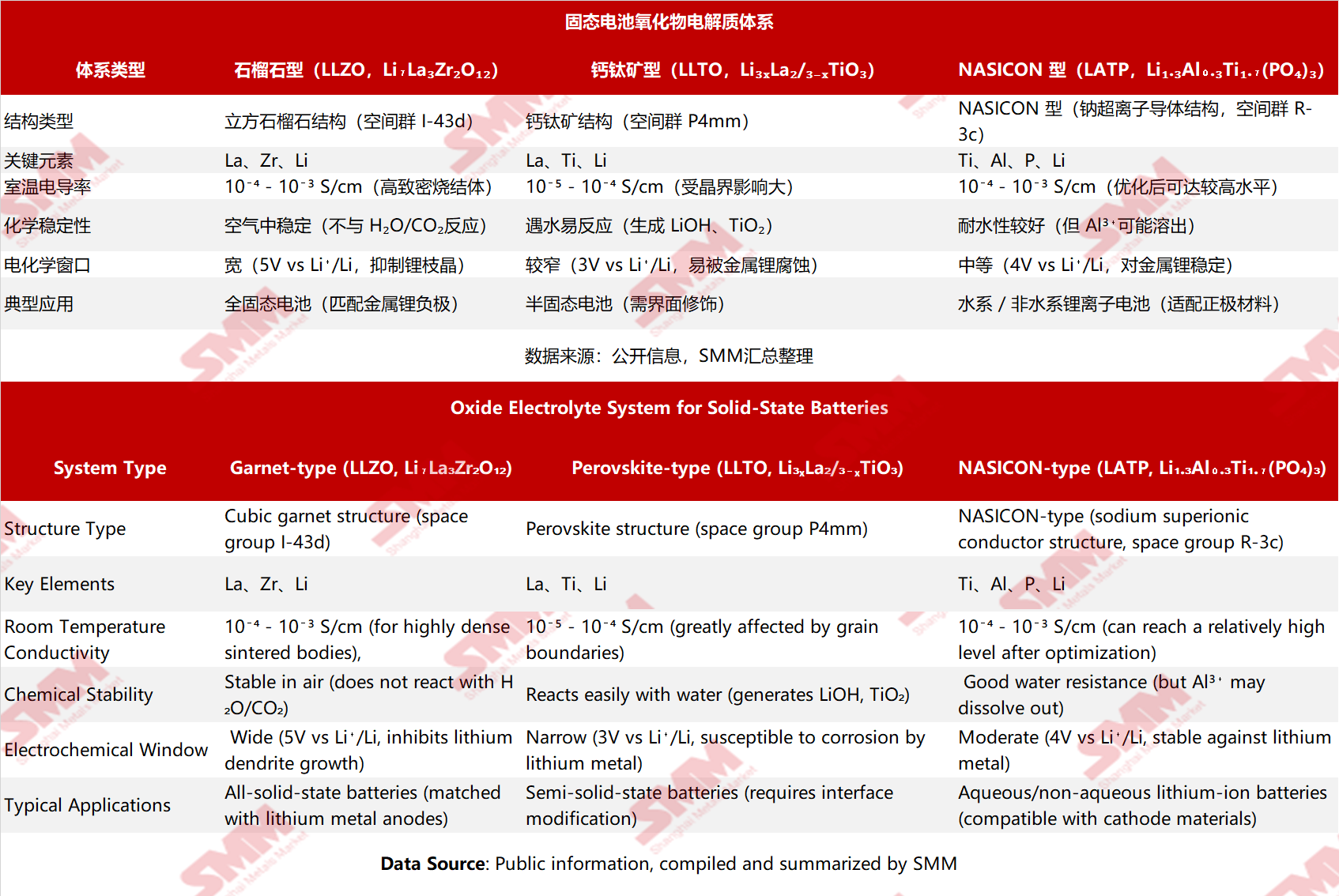

Основные различия и характеристики гранатного (LLZO), перовскитного (LLTO) и NASICON-типа (LATP) в системах оксидных электролитов, которые помогут вам четко различать эти три типа материалов:

I. Таблица сравнения основной информации

II. Глубокий анализ основных различий

1. Структура и механизм миграции ионов

Гранатный тип (LLZO):

В кубической гранатной структуре октаэдры ZrO₆ и додекаэдры LaO₈ образуют трехмерную каркасную структуру, в которой ионы лития перемещаются между тетраэдрическими/октаэдрическими позициями в промежутках каркаса. Путь миграции является непрерывным и «изотропным» (без значительных направленных различий), что обеспечивает высокую ионную проводимость в высокоплотных спеканных телах (относительная плотность > 95%).

Перовскитный тип (LLTO):

В перовскитной структуре (типа ABO₃) позицию А занимают Li/La, а позицию B — Ti. Однако при фактическом синтезе часто возникает высокое сопротивление зерен (препятствующее миграции ионов лития на границах зерен), и миграция ионов лития зависит от «анизотропии» кристалла (значительные различия в проводимости в разных направлениях), что приводит к общей проводимости ниже теоретической.

NASICON-тип (LATP):

В структуре NASICON (полученной из Na₁+xZr₂P₃−xSiₓO₁₂) тетраэдры PO₄ и октаэдры TiO₆ соединены по вершинам, образуя трехмерные ионные каналы. Миграция ионов лития основана на механизме «ионного обмена» (Li⁺ объединяется/диссоциирует с вакансиями внутри каналов). Легирование Al³⁺ может расширить объем каналов и увеличить концентрацию вакансий, тем самым повышая проводимость.

2. Химическая стабильность и интерфейсная совместимость

LLZO: Он может стабильно существовать на интерфейсе Li⁺/Li⁰ на своей поверхности (с широким электрохимическим окном до 5 В), непосредственно совместим с литиевыми металлическими анодами (препятствует проникновению литиевых дендритов) и не реагирует в влажной воздушной среде (исключая необходимость работы в боксе), что делает его идеальным кандидатом для полностью твердотельных батарей.

LLTO: При воздействии воды происходит гидролиз (Li₃xLa₂/₃₋ₓTiO₃ + H₂O → LiOH + TiO₂ + La(OH)₃), что приводит к образованию изолирующего слоя на поверхности и значительно увеличивает интерфейсное сопротивление. В то же время он легко редуцируется при контакте с литиевым металлом (Ti⁴⁺ → Ti³⁺), требуя интерфейсной модификации с помощью таких методов, как покрытие Al₂O₃.

LATP: Он обладает лучшей водостойкостью, чем LLTO (хотя долгосрочное погружение может все же привести к растворению Al³⁺) и совместим с катодными материалами (такими как LiFePO₄). Однако при контакте с литиевыми металлическими анодами Li⁺ редуцирует P⁵⁺ (образуя изолирующие фазы, такие как Li₃P), что делает его непригодным для литиевых металлических анодов и более подходящим для сочетания с «нелитиевыми металлическими» анодами, такими как графит. 3. Сложности подготовки и контроль процесса

LLZO: Необходимо решить проблему трещин при высокотемпературном спекании (сегрегация компонентов, вызванная испарением лития). Обычно используется двухэтапный метод спекания (сначала высокотемпературный синтез, затем низкотемпературная уплотнение) или введение присадок для спекания (например, Li₂CO₃). В то же время необходимо контролировать соотношение Zr/La (избыток Zr может стабилизировать кубическую фазу).

LLTO: Он склонен к образованию фаз примесей (например, La₂Ti₂O₇), поэтому необходимо строго контролировать температуру синтеза (~1000℃) и атмосферу (инертная атмосфера для предотвращения восстановления Ti). Кроме того, из-за высокого сопротивления зерен необходимо снизить сопротивление путем нанокристаллизации (например, приготовление наночастиц методом сол-геля) или модификации зерен (добавление Li₃BO₃).

LATP: Ключевым моментом является равномерность легирования Al³⁺ (которое влияет на концентрацию вакансий в канале). Метод сол-геля может обеспечить легирование на атомном уровне, но он дорогостоящий. Традиционный твердофазный метод требует точного контроля температуры (~900℃) и времени спекания для предотвращения фазового разделения TiO₂.

4. Сценарии применения и технические узкие места

LLZO: Подходит для полностью твердотельных литий-металлических аккумуляторов (например, направление исследований и разработок Toyota и CATL). Узкими местами являются высокая стоимость спекания (требующая высокотемпературной уплотнения и высокого энергопотребления) и межфазное сопротивление с катодом (требующее модификации покрытия, например, LiNbO₃).

LLTO: Из-за низкой межфазной стабильности он больше подходит для полутвердотельных аккумуляторов (в сочетании с жидкими электролитами для снижения межфазного сопротивления). Однако его низкая совместимость с литий-металлическими анодами ограничивает его применение в аккумуляторах с высокой плотностью энергии.

LATP: Он был применен на опытно-промышленной основе в водных литий-ионных аккумуляторах (например, аккумуляторах ESS) (используя его водостойкость). Однако из-за проблем совместимости с литий-металлическими анодами ему трудно войти на рынок твердотельных аккумуляторов с высокой плотностью энергии. Он чаще используется в качестве «вспомогательного электролита» (например, в сочетании с полимерами).

III. Итоги: Как выбрать между тремя типами оксидных электролитов?

Для высокой безопасности + литиевый металлический анод → выбирайте LLZO (химически стабильный, подавляет рост литиевых дендритов, подходит для полностью твердотельных аккумуляторов).

Для низкозатратных пилотных применений полутвердотельных аккумуляторов → выбирайте LLTO (сырье недорогое, но необходимо решить проблемы с интерфейсом).

Для аккумуляторов с водным электролитом/анодом, не содержащим литий → выбирайте LATP (хорошая водостойкость, совместимость с традиционными катодами). IV. Размещение предприятий в области оксидных электролитов

Ganfeng Lithium: Обладает диверсифицированным техническим маршрутом для твердотельных аккумуляторов, охватывающим оксиды, сульфиды, полимеры и т. д. Ионная проводимость при комнатной температуре его оксидных твердотельных электролитов LLZO и LATP может достигать 1,7 мС/см и 1,4 мС/см соответственно. Разработанная 5-микронная сверхтонкая мембрана из оксидного электролита эффективно снижает интерфейсное сопротивление до 40%. Производственная линия гибридных твердотельных аккумуляторов мощностью 5 ГВт на базе в Чунцине начала работу, при этом энергетическая плотность полностью твердотельных аккумуляторов превышает 500 Вт·ч/кг. Компания планирует начать массовое производство полностью твердотельных аккумуляторов в 2025 году, которые будут сочетаться с такими моделями автомобилей, как Dongfeng VOYAH.

Great Power Energy: Завершила разработку первого поколения оксидных полностью твердотельных аккумуляторов в марте 2025 года с целевой энергетической плотностью более 300 Вт·ч/кг. Компания использует сэндвич-структурную схему для улучшения интерфейсного контакта и ожидает создать производственную линию и начать массовое производство в 2026 году. Стоимость ее оксидных твердотельных аккумуляторов всего на 15% выше, чем у жидкостных аккумуляторов. Ее массовое производство в Чанчжоу уже создано, при этом коэффициент сохранения разряда составляет 92% при температуре -20℃, что подходит для таких моделей автомобилей, как Wuling Binguo.

Shanghai Xiba

Единственное предприятие в Китае, достигшее массового производства оксидных электролитов LLZO в тоннах, с выходом до 98%. В 2025 году его производственная мощность будет увеличена до 2000 тонн в год, что поддержит проект BYD по твердотельным аккумуляторам с лезвийной структурой, при этом затраты на 40% ниже, чем при использовании сульфидного маршрута. Его многоформатные порошковые материалы твердотельных электролитов используют оксидный технический маршрут, и некоторые продукты уже применяются в области потребительских аккумуляторов.

Narada Power

В апреле 2025 года выпустила твердотельные аккумуляторы с оксидным накопителем энергии с ионной проводимостью до 10⁻³ С/см. Конкретные параметры, такие как плотность энергии ее 783 Ач сверхемкого твердотельного аккумулятора для накопления энергии, пока не уточнены.

BTR: В 2024 году начала тоннажные поставки оксидных твердотельных электролитных продуктов с общей ионной проводимостью при комнатной температуре более 5×10⁻⁴ мС/см.

Jinlongyu: В апреле 2025 года объявила о намерении инвестировать и построить в Хуэйчжоу проект массового производства ключевых материалов для твердотельных аккумуляторов, срок строительства которого ожидается в 12 месяцев и не более трех лет. Технология твердотельных аккумуляторов компании основана на системе оксидных электролитов.

China Automotive Innovation & Intelligence: Обладает возможностями по подготовке электролитов в килограммовых масштабах с ионной проводимостью при комнатной температуре до 0,7-1,0 мС/см. Duer Automotive Parts: Сосредоточивается на маршруте оксидных электролитов, сохраняя при этом технические резервы в области полимерных и сульфидных технологий. Строительство опытно-промышленной линии в Хучжоу начнется в июне 2025 года с инвестициями в размере 300 млн юаней. Планируется завершить строительство до конца года и получить начальную производственную мощность, после чего запланировано строительство массового производства мощностью 1 ГВт·ч. В 2023 году прошла стороннее тестирование безопасности в Японии, а в 2025 году продемонстрирует второе поколение продукта с плотностью энергии 260 Вт·ч/кг. Третье поколение продукта нацелено на 400 Вт·ч/кг.

Qingtao Energy: Использует композитный электролит из оксида + полимера для улучшения проблем межповерхностного контакта, с планом запуска полностью твердотельных аккумуляторов в 2028 году. Полутвердотельный аккумулятор имеет плотность энергии 350-400 Вт·ч/кг и был установлен в NIO ET7. Производственная база в Тайчжоу начнет работу в 2025 году с мощностью 10 ГВт·ч.

CALB: В августе 2024 года запустила «безграничный» полностью твердотельный аккумулятор с плотностью энергии 430 Вт·ч/кг и емкостью более 50 Ач. Он использует технологический маршрут оксида и в 2027 году пройдет проверку установки на транспортных средствах в небольших партиях.

WELION New Energy: Планирует достичь массового производства полутвердотельных аккумуляторов в 2026 году с безопасностью, подтвержденной тестами на пробитие гвоздем. Использует технологический маршрут оксида + полимера и планирует достичь массового производства полностью твердотельных аккумуляторов в 2027 году.

ProLogium Technology: В 2024 году увеличила плотность энергии твердотельных аккумуляторов до 350-390 Вт·ч/кг. После 2025 года постепенно заменит анод и катод литий-богатыми марганцевыми материалами и литий-металлическими/безанодными альтернативами, достигнув максимальной плотности энергии 480 Вт·ч/кг. Использует композитный маршрут оксида + полимера.

SVOLT Energy Technology: Разработала первое и второе поколение гелевых аккумуляторов. В июле 2024 года выпустила патент на композитный твердотельный электролит из оксида + полимера, используя технологический маршрут оксида + полимера.

GSP Automotive Group:

В 2026 году продолжится развитие исследований и разработок в области твердотельных и полутвердотельных аккумуляторов. Ожидается, что завод в Вэньчжоу достигнет полной производственной мощности к середине 2026 года и начнет частичное производство к концу года, используя технологический маршрут оксида + полимера.

Tailan New Energy: Разработала первый в мире автомобильный композитный твердотельный аккумулятор объемом 120Ah на основе оксида + полимера с плотностью энергии 720Wh/kg. Ожидается, что в 2025 году будет завершена верификация прототипа и разработка системы, в 2026 году будет проведена непрерывная верификация путем мелкосерийного производства, а в 2027 году начнется массовое производство и демонстрационное применение в электромобилях. Gotion High-tech: Полутвердотельный аккумулятор на основе оксида + полимера имеет плотность энергии 360Wh/kg, а соответствующая модель автомобиля обеспечивает запас хода более 1000км. Загрузочная верификация начнется в 2025 году.

Оксидные твердотельные аккумуляторы обладают высокой электрохимической стабильностью, высокой механической прочностью, легко поддаются сопряжению с электродами и хорошей стабильностью в окружающей среде. Однако их ионная проводимость относительно низкая, и межфазное сопротивление требует дальнейшего снижения. В отличие от них, сульфидные твердотельные аккумуляторы обладают высокой ионной проводимостью, хорошими характеристиками межфазного контакта с электродными материалами и высокой теоретической плотностью энергии. Однако они чувствительны к воде и кислороду, требуют строгих условий подготовки и хранения и имеют более высокие затраты.

Скорость развития твердотельных аккумуляторов по маршруту оксида может отставать от скорости развития твердотельных аккумуляторов по маршруту сульфида, которые обладают более высокой проводимостью и плотностью энергии.

**Примечание**: Для получения дополнительной информации или вопросов, касающихся разработки твердотельных аккумуляторов, пожалуйста, свяжитесь с:

Телефон: 021-20707860 (или WeChat: 13585549799)

Контактное лицо: Чаосин Ян. Спасибо!