21 июня на конференции «2025 SMM (4-я) Конференция по электроприводным системам и Форум по промышленности двигателей привода — Форум по автомобильным электроприводным системам» , совместно организованной компаниями SMM Information & Technology Co., Ltd., Hunan Hongwang New Material Technology Co., Ltd., Народным правительством района Лусин и Национальной экономико-технологической зоной развития Луди, Ван Шуанцань, технический директор подразделения STIEE-Transportation Energy Business Unit/отдела технологического развития Shanghai Electrical Apparatus Research Institute (Group) Co., Ltd., выступил с докладом на тему «Обсуждение технологий обнаружения и оценки изоляции двигателя привода в условиях высоковольтных платформ».

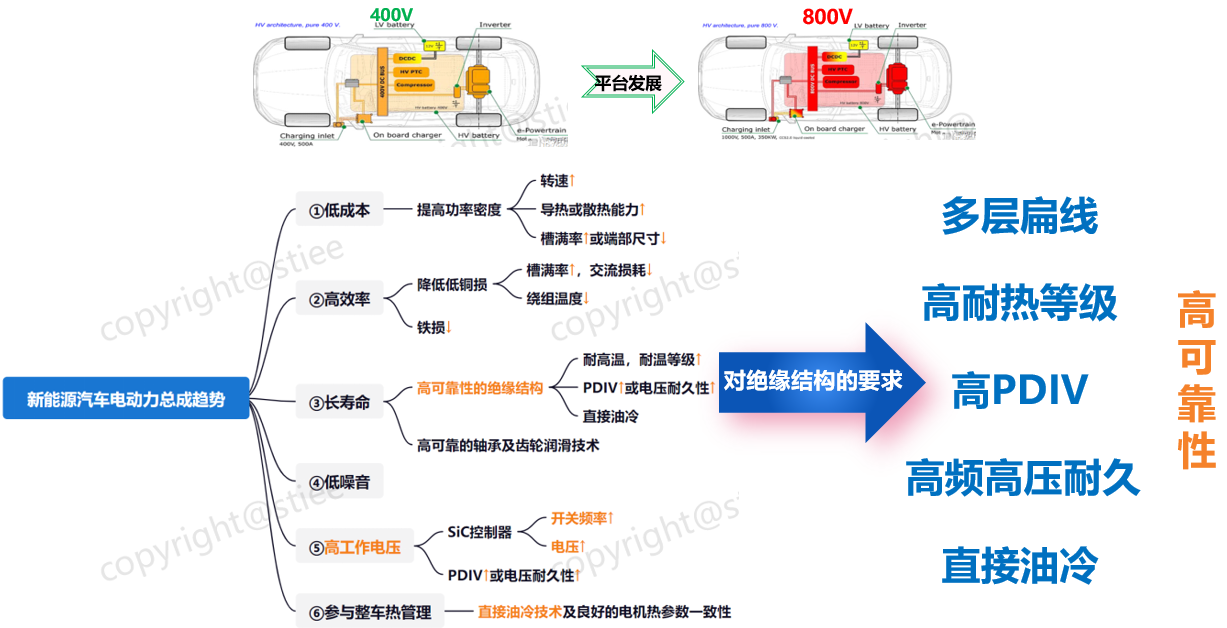

Характеристики изоляции двигателя привода в условиях высоковольтных платформ

1-Нагрузки и характеристики изоляции

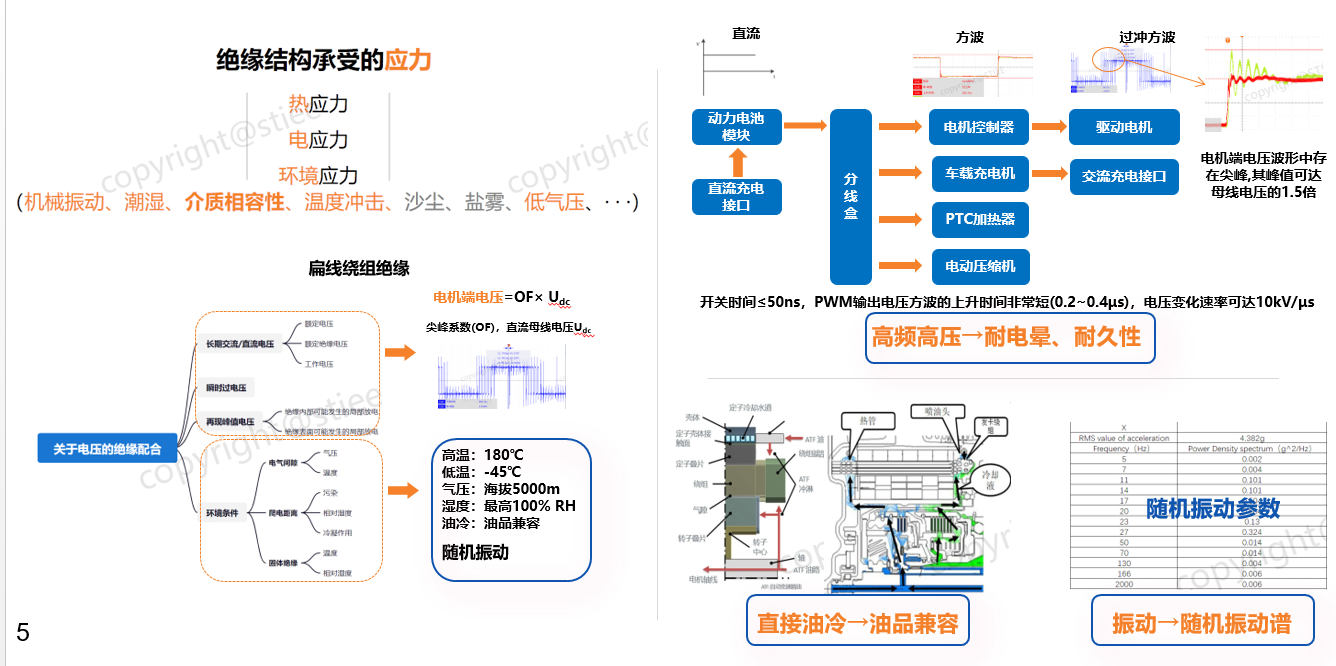

Нагрузки на изоляционную систему: тепловая нагрузка, электрическая нагрузка и нагрузка, связанная с воздействием окружающей среды.

Динамика стандартов по обнаружению и оценке изоляции

2-Динамика стандартов: история развития

2017 год: начало разработки группового стандарта «Технические требования к изоляционной конструкции двигателей привода для электромобилей».

2018 год: проведен ряд исследований и проверочных испытаний по совместимости с маслом, стойкости круглого провода к высокочастотным воздействиям, термостойкости изоляционных конструкций и стойкости к напряжению.

2019 год: выпущена редакция 2019 года «Технических требований к изоляционной конструкции двигателей привода для электромобилей».

2022 год: в связи с быстрыми технологическими изменениями, особенно быстрым внедрением изоляционных конструкций с плоским проводом, были внесены изменения в «Техническую спецификацию по изоляционной конструкции двигателей привода для электромобилей».

2023 год: проведен ряд исследований и проверочных испытаний по совместимости с маслом изоляционных конструкций с плоским проводом, стойкости круглого провода к высокочастотным воздействиям, термостойкости изоляционных конструкций и стойкости к напряжению, в результате чего была выпущена редакция 2023 года.

2025 год: начало разработки национального стандарта GB/T «Технической спецификации по изоляционной конструкции двигателей привода для электромобилей».

2-Динамика стандартов: структура стандарта

В нем представлен национальный стандарт GB/T «Технической спецификации по изоляционной конструкции двигателей привода для электромобилей».

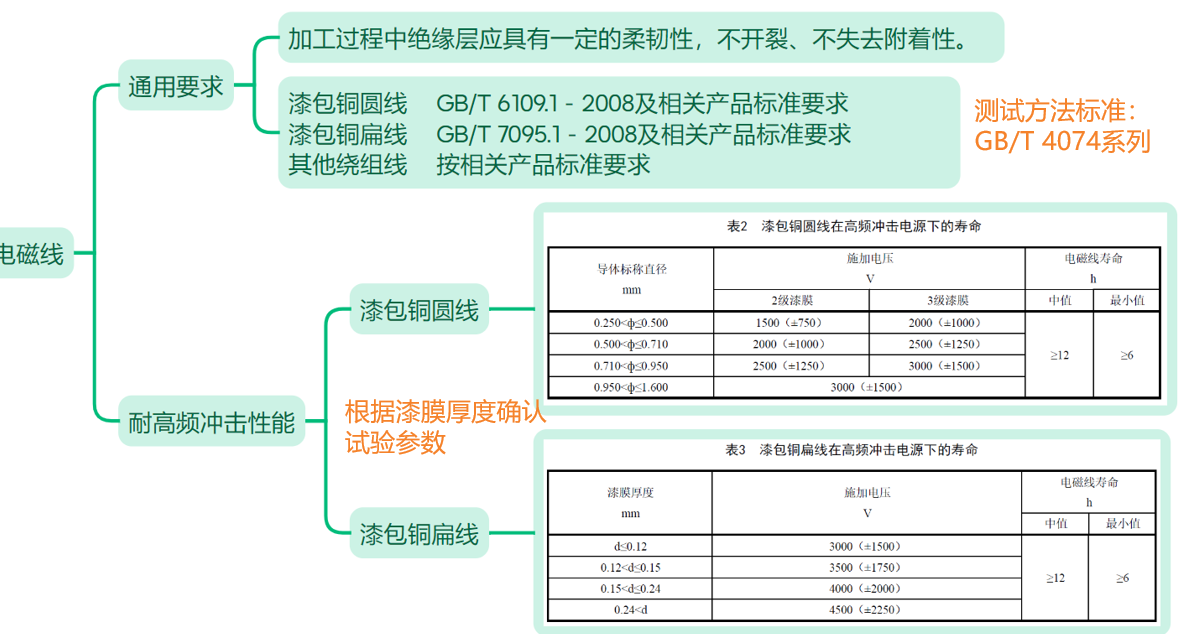

2-Динамика стандартов: технические требования к магнитным проводам

2-Динамика стандартов: технические требования к материалам изоляционных компонентов

В нем подробно рассматриваются материалы изоляционных компонентов, изоляционные конструкции и т. д.

2-Стандартная динамика: Технические требования к маслостойкости изоляционных компонентов

• После испытания на маслостойкость изоляционной конструкции внешний вид не должен иметь видимых повреждений.

• Для образцов катушек:

Сопротивление изоляции между обмоткой и землей, между фазами и между витками не должно быть ниже 20 МОм;

Напряжение возникновения частичных разрядов (PDIV) между обмоткой и землей, между фазами и между витками не должно быть ниже 50% от начального значения;

Обмотка должна пройти испытание на прочность на пробой, указанное в таблице 7, для соединений с землей, между фазами и между витками.

• Для реальных обмоток статора:

Сопротивление изоляции обмотки к земле не должно быть ниже 20 МОм;

Напряжение возникновения частичных разрядов (PDIV) обмотки к земле не должно быть ниже 50% от начального значения, а повторное напряжение возникновения частичных разрядов (RPDIV) между фазами и между витками не должно быть ниже 50% от начального значения;

Обмотка к земле должна пройти испытание на прочность на пробой, указанное в таблице 7. Не должно быть значительных различий в затухающих колебаниях между эталонной обмоткой и испытуемой обмоткой, измеренных во время межвиткового импульсного испытания обмотки.

Обсуждение ключевых моментов обнаружения и оценки изоляции

3-Метод испытания магнитопроводящих проводов

Ø Эмалированная круглая медная проволока: Подготавливается в виде «скрученных пар» в соответствии с положениями 5.1.1 стандарта GB/T 4074.7-2009.

Ø Эмалированная прямоугольная медная проволока: Подготавливается в виде «спиной к спине» в соответствии с положениями 5.1.2 стандарта GB/T 4074.7-2009. Ее можно выпрямить путем растяжения не более чем на 1% от общей длины образца и плотно связать высокотемпературной связующей проволокой, выдерживающей температуру 180 ℃ или выше на длительное время, чтобы две проволоки были в тесном контакте. Длина прямой части «спиной к спине» составляет 150 мм. Если проводится испытание на маслостойкость, связующая проволока также должна быть устойчива к трансмиссионному маслу.

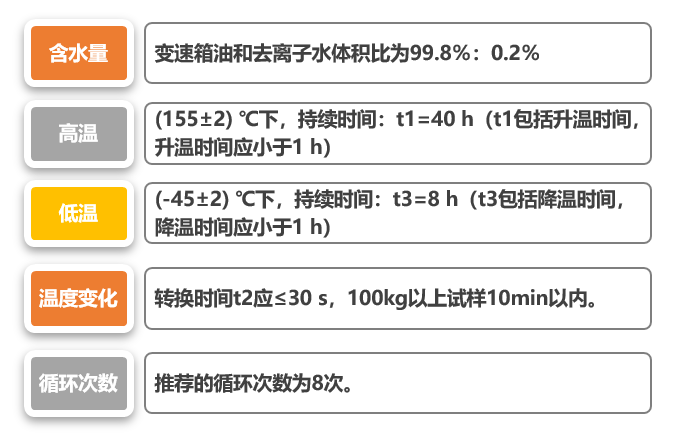

3-Метод испытания на совместимость с маслом

► Подготовка герметичных контейнеров

Подготовьте герметичные трубки следующим образом:

a) Очистка герметичных трубок

b) Сушка герметичных трубок: Сушите их в духовке при температуре (105±2) ℃ в течение 1 ч.

c) Размещение образцов/испытательных образцов

d) Сушка образцов: после загрузки образцов в герметичные пробирки их следует сушить в сушилке при температуре (105±2) ℃ в течение 1 ч.

e) Метод отбора проб смеси трансмиссионного масла/воды: используйте одноразовый пипетку для отбора проб смеси трансмиссионного масла/воды (верхний, средний и нижний слои).

f) Приготовление смеси трансмиссионного масла/воды: сначала определите начальное содержание воды в масле, добавьте соответствующее количество деионизированной воды в зависимости от начального содержания воды в масле и равномерно перемешайте смесь трансмиссионного масла/воды с помощью высокоскоростного смесителя с режущим действием. Рекомендуемые параметры составляют 9000~10000 об/мин, а время перемешивания должно составлять не менее 5 мин.

Используйте одноразовый пипетку для отбора проб смеси трансмиссионного масла/воды (верхний, средний и нижний слои) и измерьте содержание воды в смеси трансмиссионного масла/воды методом косвенного титрования с использованием испарителя влаги в соответствии с Процедурой B стандарта ASTM D6304-20:2020. Допустимое отклонение объемного содержания должно находиться в пределах (2000±100) частей на миллион.

a) Размещение смеси: после того как герметичная пробирка с испытательным образцом остынет до комнатной температуры, медленно введите смесь трансмиссионного масла и деионизированной воды вдоль внутренней стенки герметичной пробирки. Рекомендуется, чтобы объем вводимой смеси составлял 75% от высоты внутренних размеров герметичного контейнера.

b) Установка герметичных пробирок

Поместите прокладку и крышку для герметизации и закрепите крышку с помощью гаек и болтов. При затягивании гаек и болтов не затягивайте их сразу все. Вместо этого используйте метод «диагонального» затягивания, чтобы обеспечить полную герметичность герметичной пробирки во время испытания. Крутящий момент затягивания для Герметичного контейнера 1 и Герметичного контейнера 2 должен составлять 60 Н·м, а для Герметичного контейнера 3 — 100 Н·м.

Ø Время воздействия рассчитывается с момента помещения герметичного контейнера в термокамеру.

Ø Опыт показывает, что разница в температуре между внутренней температурой масла в герметичном контейнере и температурой наружной стенки ниже уровня масла невелика. Точки мониторинга следует размещать на наружной стенке в середине между уровнем масла и дном герметичного контейнера.

Ø Для испытательных образцов с большой массой, например ≥100 кг, время перехода t2 можно соответствующим образом увеличить до 10 минут.

3-Метод испытания для оценки термостойкости

Ø Средний срок службы при самой низкой температуре старения должен составлять не менее 25% от расчетного срока службы изоляционной конструкции, но не менее 2500 часов. При самой высокой температуре должен быть достигнут средний срок службы не менее 100 часов.

Ø Интервал разности температур должен составлять 20 К или более. При испытании с использованием более четырех точек температуры старения может использоваться интервал разности температур менее 20 К. При самой высокой температуре должен быть достигнут средний срок службы не менее 100 часов.

Ø Для уменьшения погрешностей, вызванных экстраполяцией, разница между самой низкой температурой старения и экстраполированной температурой не должна превышать 25 К. Если она превышает 25 К, это должно быть отмечено в отчете.

Ø Для ожидаемой температуры класса рекомендуется правильно выбрать длительность подцикла для каждой температуры старения, чтобы достичь среднего срока службы примерно в 10 циклов.

3-Изоляционные конструкции типа I и типа II

► Является ли изоляционная конструкция типа I или типа II?

Тип I: Не выдерживает частичных разрядов в течение срока службы изоляционной конструкции и при указанных условиях. Тип II: Любая часть изоляционной конструкции выдерживает частичные разряды на протяжении всего срока службы. Ключевым фактором является возникновение частичных разрядов в процессе работы.

► Частичные разряды и напряженная стойкость

Частичные разряды: Явление разряда, которое возникает только в части изоляции между проводниками. Место разряда может быть очень близко к проводнику или не в непосредственной близости от него.

Напряженная стойкость: Способность твердых изоляционных материалов и систем выдерживать напряжение. (Электрический срок службы/напряженная стойкость).

3-Метод испытания для идентификации изоляционных конструкций типа I

В нем подробно описывается идентификация электрических изоляционных конструкций типа I.

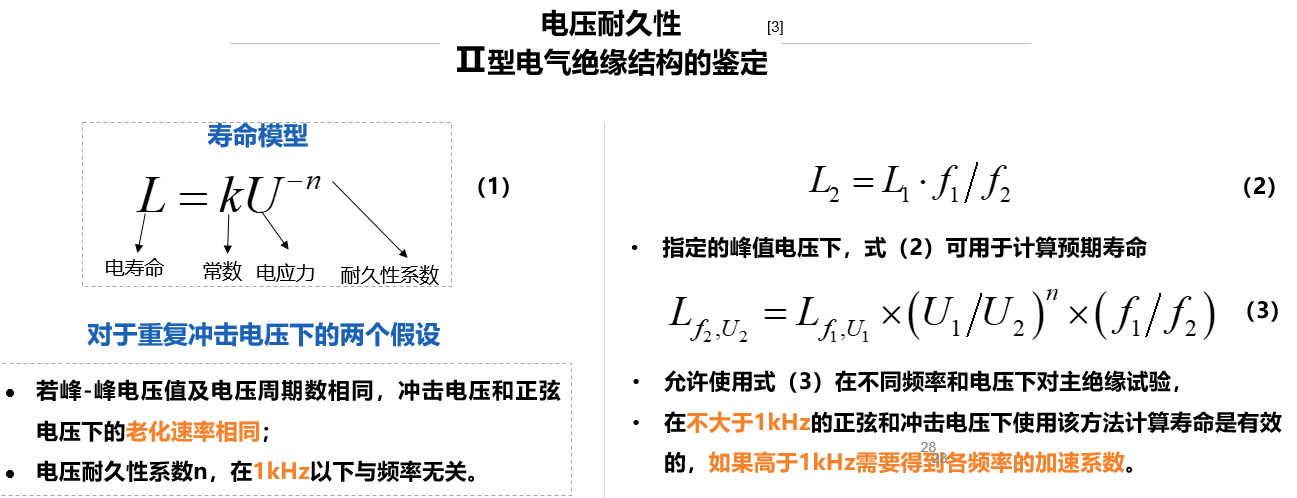

2-Стандартная динамика: Метод испытания для квалификации изоляционных конструкций типа II

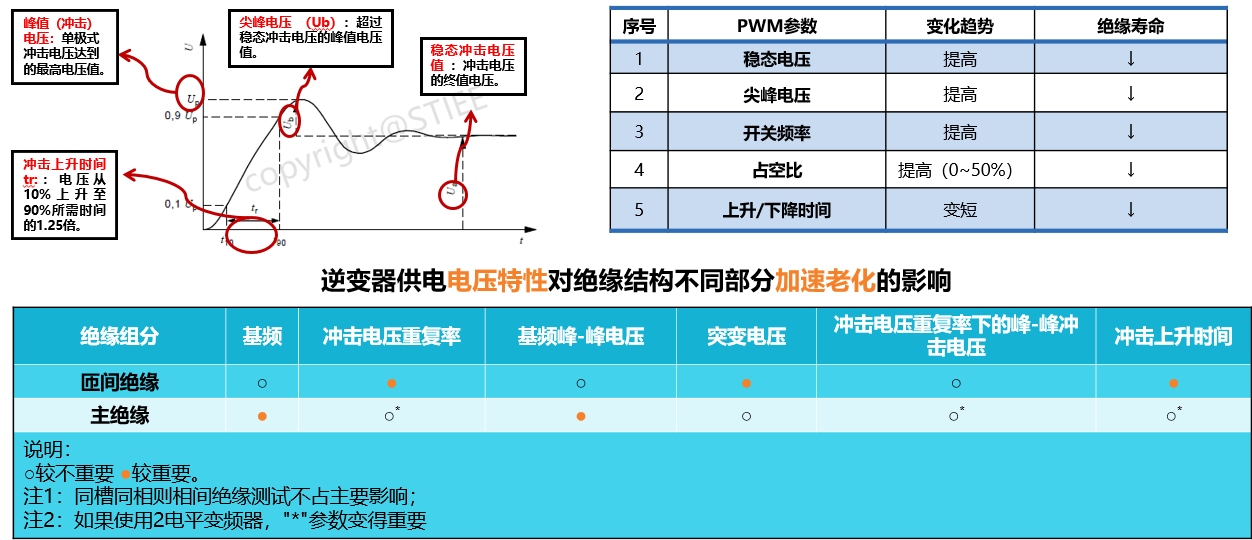

Тенденции изменения параметров электрически управляемой ШИМ и их влияние на изоляцию приводных двигателей

В нем также подробно описывается процесс испытания для квалификации изоляционных конструкций.

Обсуждение ключевых моментов изоляционного контроля и оценки

》Нажмите, чтобы просмотреть специальный доклад о конференции по электроприводным системам и форуме по промышленности двигателей электропривода 2025SMM (4-й)