Em 21 de junho, na Conferência SMM (4ª) de Sistemas de Acionamento Elétrico e Fórum da Indústria de Motores de Acionamento - Fórum de Sistemas de Acionamento Elétrico para Automóveis de 2025, organizada conjuntamente pela SMM Information & Technology Co., Ltd. (SMM), pela Hunan Hongwang New Material Technology Co., Ltd., pelo Governo Popular do Distrito de Louxing e pela Zona de Desenvolvimento Econômico e Tecnológico de Loudi de nível nacional, o Dr. Xu Bin, da Universidade Jiao Tong de Xangai, detalhou o tema "Desenvolvimento de Carcaças de Acionamento Elétrico em Liga de Magnésio e Projeto Leve".

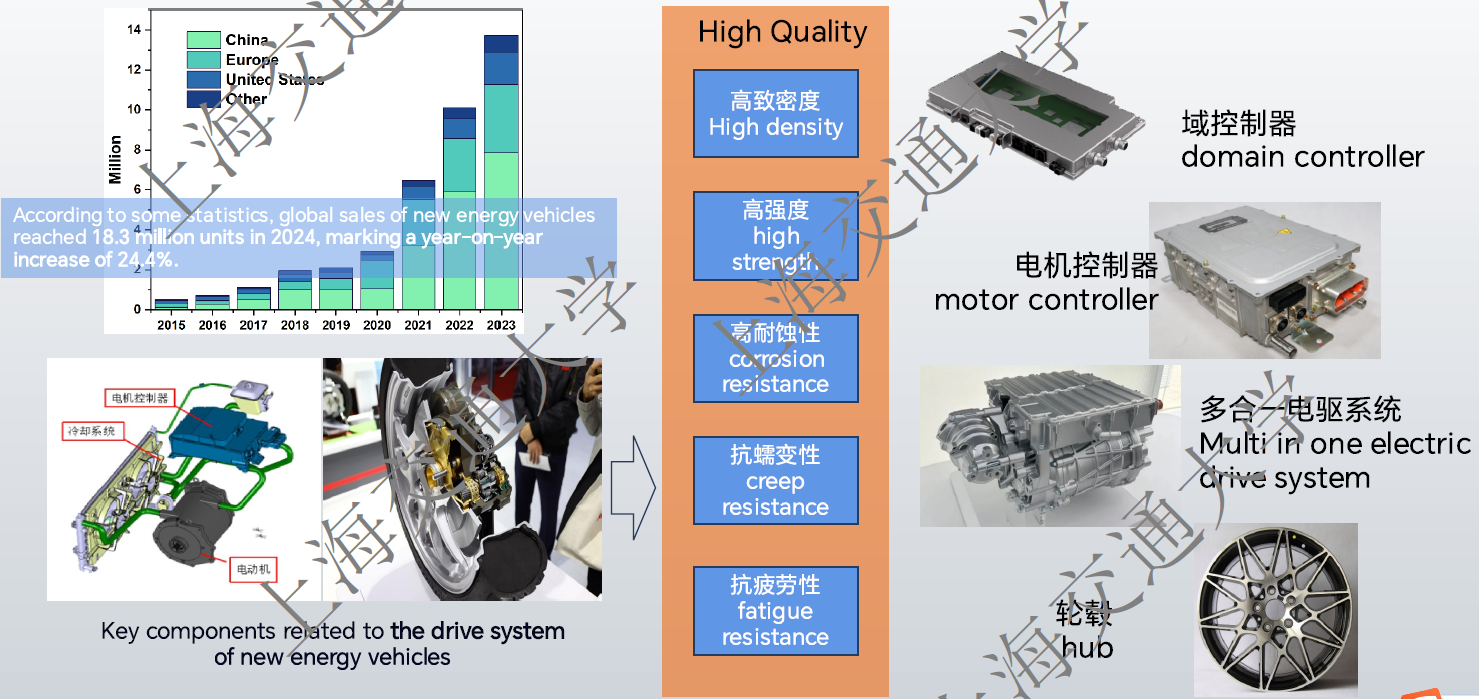

Contexto de Desenvolvimento do Magnésio e da Carcaça de Acionamento Elétrico

Contexto de Desenvolvimento do Magnésio

• Os materiais de magnésio são um apoio fundamental para as indústrias emergentes.

• Recursos de produção: Recursos minerais abundantes com bom fornecimento.

A China explorou reservas comprovadas de dolomita superiores a 4 bilhões de toneladas; o magnésio é de baixo custo e seu fornecimento é controlável a longo prazo.

Orientação nacional: O magnésio é um metal emergente fortemente apoiado pelo Ministério da Ciência e Tecnologia e pelo Ministério da Indústria e Tecnologia da Informação (MIIT).

No passado, a inovação em peças automotivas de liga de magnésio foi principalmente impulsionada e desenvolvida por fabricantes de veículos de motor de combustão interna de alta qualidade, como BMW, Mercedes-Benz e Ford, mas a escala de sua aplicação era relativamente pequena. Mesmo hoje, as peças de liga de magnésio mais amplamente produzidas em veículos globais ainda são usadas principalmente em áreas secas dos veículos.

Para os veículos elétricos (NEVs), a demanda por leveza é mais urgente.

Novos Desenvolvimentos Tecnológicos

Princípio da Moldagem por Injeção Semissólida de Liga de Magnésio

O processo de moldagem por injeção semissólida de liga de magnésio pertence à categoria da tecnologia de fundição tixotrópica. As partículas de magnésio entram no cilindro a partir do funil sob a ação da gravidade ou da pressão negativa. Dentro do cilindro, a rotação do parafuso, combinada com o calor fornecido pelos aquecedores externos (o cilindro é geralmente dividido em 5 a 7 seções, com a temperatura aumentando gradualmente da entrada de alimentação até o bico), aquece e cisalha as partículas de liga de magnésio à medida que são transportadas para frente. No meio do cilindro, a liga de magnésio é comprimida pela seção de compressão do parafuso, gerando deformação termoplástica e alcançando densificação. Quando continua a avançar até a seção de armazenamento na extremidade frontal do parafuso, já se transformou em uma pasta semissólida parcialmente fundida e contendo fases sólidas esféricas. Essa pasta possui excelente fluidez e propriedades de preenchimento de moldes. Posteriormente, a pasta é injetada no molde em alta velocidade através do bico e rapidamente resfriada e solidificada sob condições de alta velocidade e alta pressão, formando peças com formas e dimensões específicas. Após a conclusão da injeção, a extremidade frontal do bico resfria para formar uma tampa fria para autosselagem, permitindo operações de moldagem contínua sem a necessidade de gases protetores ou de fusão completa.

Tecnologia de Moldagem por Injeção Semissólida de Liga de Magnésio (Thixomolding)

Vantagens da tecnologia de moldagem por injeção semissólida de liga de magnésio em comparação com a fundição líquida tradicional:

(1) Alta segurança. A liga de magnésio é inflamável em seu estado líquido, enquanto o processo de moldagem por injeção semissólida integra a fabricação de pasta tixotrópica e a moldagem em condições autosseladas, eliminando a necessidade de fornos de fusão de magnésio de alto risco e da etapa de transferência de magnésio fundido, garantindo assim a produção segura de peças de liga de magnésio.

(2) Ambientalmente amigável. Os processos de fundição tradicionais geram uma grande quantidade de gases voláteis durante a fusão da liga de magnésio e exigem o uso adicional de SF6 como gás protetor, o que pode facilmente causar danos ambientais e limitar a aplicação e o desenvolvimento da liga de magnésio. Em contrapartida, o processo de moldagem por injeção semissólida não exige fusão completa nem gás protetor durante a produção de peças de liga de magnésio, e não produz resíduos de fusão, tornando-se uma tecnologia de fabricação verde.

(3) Poucas inclusões de óxidos. A temperatura do processo de moldagem semissólida é inferior à dos processos de fundição tradicionais, reduzindo significativamente o risco de oxidação. Ao mesmo tempo, como o método de moldagem por injeção impede que o magnésio fundido entre em contato direto com o ar externo, a probabilidade de introduzir inclusões de óxidos durante o processo de moldagem é quase eliminada.

(4) Poucos defeitos de porosidade por gás. O magnésio líquido tende a formar fluxo turbulento ao preencher a cavidade do molde, levando à geração de defeitos de porosidade por gás. Em contraste, a liga de magnésio semissólida apresenta características de fluido não newtoniano e tende mais a preencher o molde de forma laminar, reduzindo eficazmente o fenômeno de aprisionamento de gás durante o processo de moldagem e tornando a peça fundida mais densa.

(5) Excelentes propriedades mecânicas. A liga de magnésio produzida por moldagem por injeção semissólida apresenta uma estrutura de solidificação não dendrítica. Sob condições de alta taxa de resfriamento, seu tamanho médio de grãos e tamanho da fase secundária são extremamente pequenos. Ao mesmo tempo, devido à redução de defeitos como porosidade por gás e inclusões, ela apresenta resistência e tenacidade superiores.

(6) Alta precisão dimensional. A liga de magnésio semissólida tem boa capacidade de moldagem, permitindo a conformação quase líquida de estruturas complexas de paredes finas. Além disso, sua contração durante a solidificação é relativamente pequena, e sua resistência à fissuração a quente é melhorada, resultando em alta precisão dimensional das peças fundidas.

(7) Longa vida útil do molde. A temperatura de moldagem do processo semissólido é quase 100 ℃ menor do que a dos processos tradicionais de fundição sob pressão, reduzindo significativamente o choque térmico do metal fundido de magnésio no molde e, assim, prolongando a vida útil do molde. Por exemplo, ao produzir algumas peças de paredes finas, a vida útil dos moldes semissólidos pode atingir mais de 200.000 a 400.000 tiros.

(8) Alta taxa de utilização do material. As peças de liga de magnésio produzidas por processos de fundição sob pressão geralmente têm uma taxa de utilização de matéria-prima inferior a 50% devido à inclusão de uma grande quantidade de sistemas de canais de entrada e de corrente. Em contraste, o processo de moldagem semissólida pode reduzir significativamente o tamanho do bico de corrente e simplificar estruturas como canais de corrente e ranhuras de transbordamento, aumentando assim a taxa de utilização da matéria-prima para mais de 70%.

(9) Alta taxa de rendimento do produto. O processo de moldagem por injeção semissólida permite um controle preciso da temperatura das ligas de magnésio, garantindo uma qualidade estável de preenchimento do material sem os potenciais problemas de pré-cristalização encontrados na fundição sob pressão. Ele apresenta baixas taxas de defeitos, refletidas diretamente na qualidade interna e superficial dos produtos. Mesmo após o processamento subsequente, os produtos mantêm altas taxas de rendimento.

(10) Redução do consumo de energia. A conformação semissólida de ligas de magnésio é equiparável à fundição sob pressão em termos de eficiência do ciclo. Devido à ausência de fornos e às temperaturas de moldagem mais baixas, a moldagem semissólida economiza pelo menos metade do consumo de eletricidade em comparação com a produção de fundição sob pressão de líquidos.

Universidade Jiao Tong de Xangai: Estudo sobre a Microestrutura e Propriedades de Ligas de Magnésio Semissólidas com Diferentes Frações Sólidas

• Sob o processo Thixomolding, as ligas de magnésio apresentam estruturas não dendríticas favoráveis (sem pré-cristalização), com a fluidez a melhorar gradualmente à medida que a fração sólida diminui.

• Frações sólidas excessivas resultam em capacidade de preenchimento de porosidade deficiente, enquanto amostras produzidas a altas temperaturas de injeção apresentam bandas de defeitos e características de preenchimento semelhantes a líquidos.

Para componentes de paredes finas, devem ser selecionadas temperaturas de moldagem semissólidas moderadas para reduzir os defeitos de porosidade e melhorar o alongamento.

Para componentes de paredes grossas, o aumento da fração sólida pode minimizar os defeitos de porosidade por encolhimento.

Fases de Desenvolvimento das Aplicações de Ligas de Magnésio Semissólidas

Após quase três décadas de desenvolvimento, o foco do projeto de equipamentos de ligas de magnésio semissólidas centrou-se principalmente na moldagem de componentes de paredes finas, alinhado com o rápido crescimento do mercado de eletrônicos de consumo. Por volta de 2020, a rápida ascensão do mercado de VNE (Veículos Não Emissores) impulsionou novamente as atualizações nos equipamentos de ligas de magnésio semissólidas. A indústria começou a buscar a fabricação de componentes estruturais automotivos integrados maiores a partir de ligas de magnésio. No entanto, os equipamentos tradicionais de moldagem por injeção semissólida de ligas de magnésio da classe 1300T tinham uma capacidade máxima teórica de injeção abaixo de 5 kg, suficiente apenas para a produção de pequenos componentes, como placas traseiras de telas centrais, volantes e suportes de apoio para braços — longe de atender às demandas de leveza automotiva.

Ligas de Magnésio Semissólidas Entram na Era de Grande Escala

► Desenvolvimento de Equipamentos de Grande Escala

Nos últimos anos, os fabricantes de equipamentos nacionais entraram neste campo, iniciando a P&D de equipamentos de grande escala. Eles lançaram sucessivamente equipamentos de ligas de magnésio semissólidas ultra-grandes de 3.000-4.000T, quebrando os limites anteriores de capacidade de injeção. Esses sistemas fornecem soluções ideais para produtos de ligas de magnésio de grande porte, como placas traseiras de telas múltiplas, painéis internos de portas, estruturas de painéis de instrumentos e componentes estruturais para os sistemas dos três elétricos (bateria, motor e controle elétrico).

Foi citado o caso do equipamento 4000T lançado em abril de 2024 pelo Centro de Pesquisa Conjunta de Equipamentos da Universidade Jiao Tong de Xangai-Bole.

Novas tecnologias para ligas de magnésio semi-sólidas também estão em constante exploração

, incluindo introduções à tecnologia de dupla injeção e à tecnologia TPI.

Pesquisa e Desenvolvimento de Novos Materiais e Componentes Estruturais de Liga de Magnésio Semi-Sólida

Características das Ligas de Magnésio Adequadas para Processos Semi-Sólidos

Materiais Adequados para Processos de Moldagem Semi-Sólida: (1) Sistemas de ligas com um certo intervalo de solidificação, onde a pasta é o menos sensível possível à temperatura; (2) A temperatura do líquido das ligas de magnésio deve ser o mais baixa possível para evitar a redução da vida útil do parafuso devido a temperaturas de aquecimento excessivas.

Desenvolvimento de Novos Materiais de Liga de Magnésio Semi-Sólida

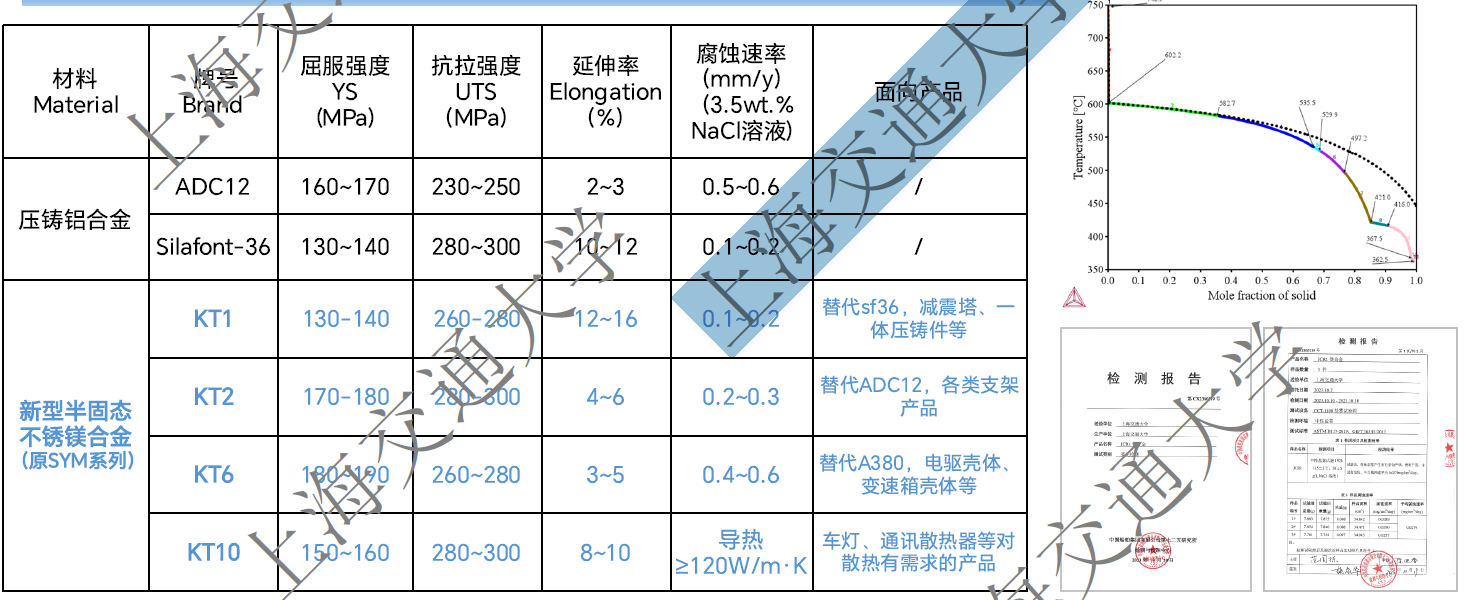

Características: Excelente processabilidade semi-sólida, alcançando propriedades mecânicas e de corrosão comparáveis às das ligas de alumínio fundido sob pressão.

Em condições de nevoeiro salino neutro, a resistência à corrosão do novo material de liga de magnésio semi-sólida é superior à da liga de alumínio fundido sob pressão ADC12.

Desenvolvimento de Componentes Estruturais de Liga de Magnésio Semi-Sólida de Alto Desempenho.

O Instituto de Pesquisa de Inovação e Desenvolvimento da SAIC e a Universidade Jiao Tong de Xangai estabeleceram uma parceria estratégica para desenvolver e promover conjuntamente a atualização da tecnologia de processo semi-sólido para carcaças de acionamento elétrico de liga de magnésio.

Outros desenvolvimentos em andamento incluem carcaças de acionamento elétrico de liga de magnésio semi-sólida de alto desempenho.

Desenvolvimento direcionado de novos materiais pela Universidade Jiao Tong de Xangai com base em processos de moldagem por injeção semi-sólida para melhorar a resistência à corrosão, a resistência e a resistência ao calor.

Também apresentou o desenvolvimento e a aplicação de ciclos de moldagem e o desenvolvimento mundialmente pioneiro de rodas de liga de magnésio de 20 polegadas.

Resumo e Perspectivas

• A corrosão é o maior desafio que limita a aplicação em grande escala do magnésio. A pesquisa sobre magnésio inoxidável com base em métodos de engenharia de genoma de materiais não só traz esperança para resolver o problema da corrosão das ligas de magnésio, mas também verifica a eficácia da IA para a Ciência no projeto rápido e eficiente de novos materiais.

• A pesquisa e aplicação de equipamentos de moldagem por injeção semissólida ultragrandes para ligas de magnésio tornam possível a fabricação de componentes de ligas de magnésio de maior tamanho, seguros e ambientalmente amigáveis, ampliando ainda mais o escopo de aplicação das ligas de magnésio e ajudando a alcançar metas de leveza em campos como os de VNEs (Veículos Elétricos Novos de Energia).

》Clique para visualizar o relatório especial sobre a Conferência de Sistemas de Acionamento Elétrico e Fórum da Indústria de Motores de Acionamento SMM (4ª) de 2025