Na Conferência de Mineração e Metais Críticos da Indonésia 2025 - Espaço Níquel-Cobalto-VNE, Sun Haikuo, presidente da China ENFI Engineering Corporation, compartilhou insights sobre o tema "Escolhendo a Rota do Processo de Desenvolvimento para o Minério de Níquel Laterítico da Indonésia".

Tecnologias Dominantes para Metalurgia de Lateritos

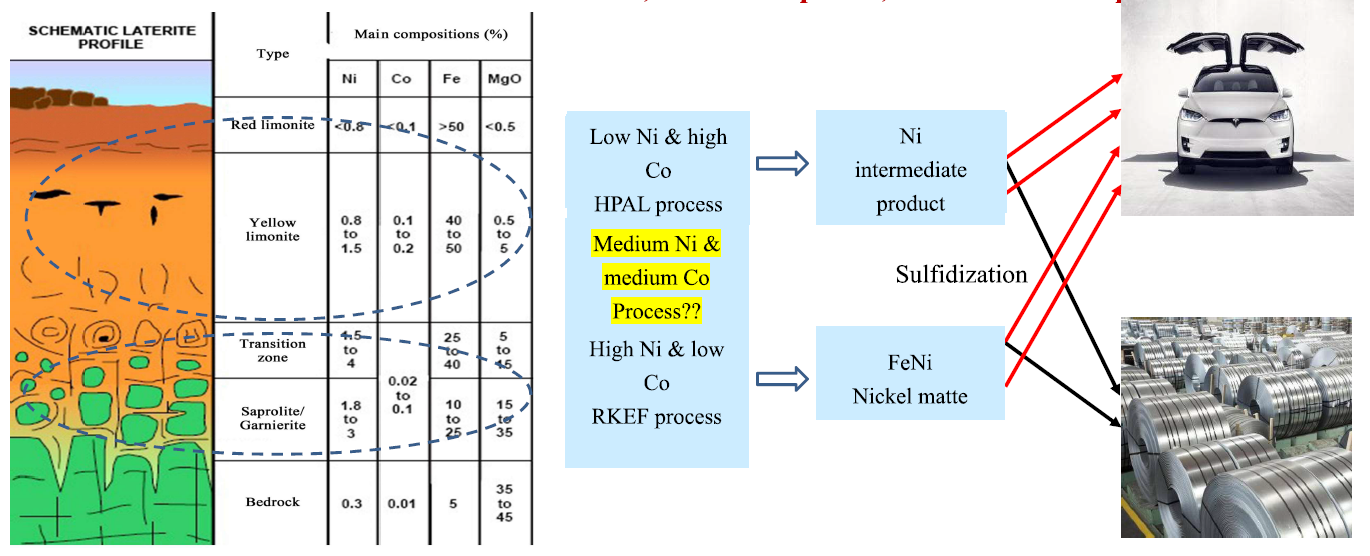

Rotas de Utilização para Minério de Níquel Laterítico

O processo de lixiviação ácida a alta pressão (HPAL) é adequado para o tratamento de minério de níquel laterítico do tipo limonita, enquanto o minério de níquel laterítico do tipo intemperizado é mais adequado para o processo RKEF.

Atualmente, não há tecnologia economicamente viável e comprovada para o processamento de minério de média qualidade. São necessários mais esforços práticos para identificar novas tecnologias confiáveis.

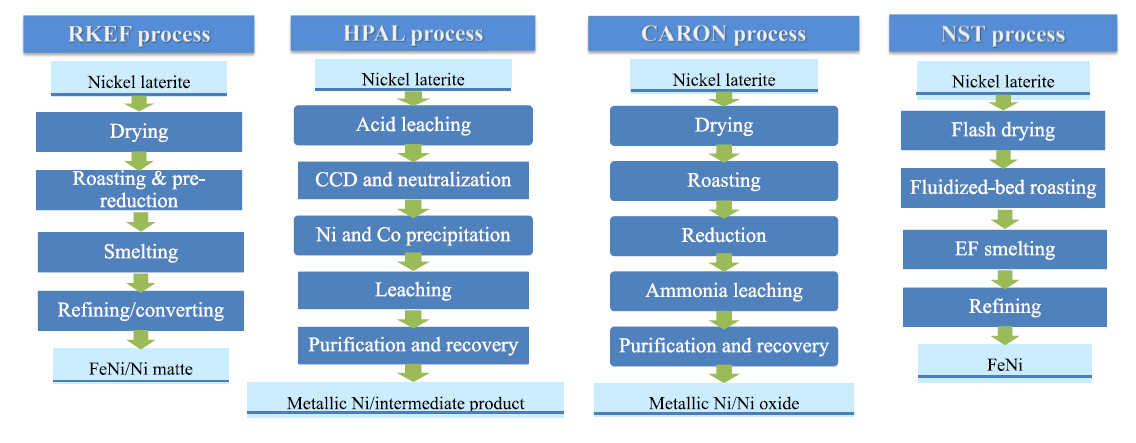

Principais Processos Metalúrgicos para Minério de Níquel Laterítico

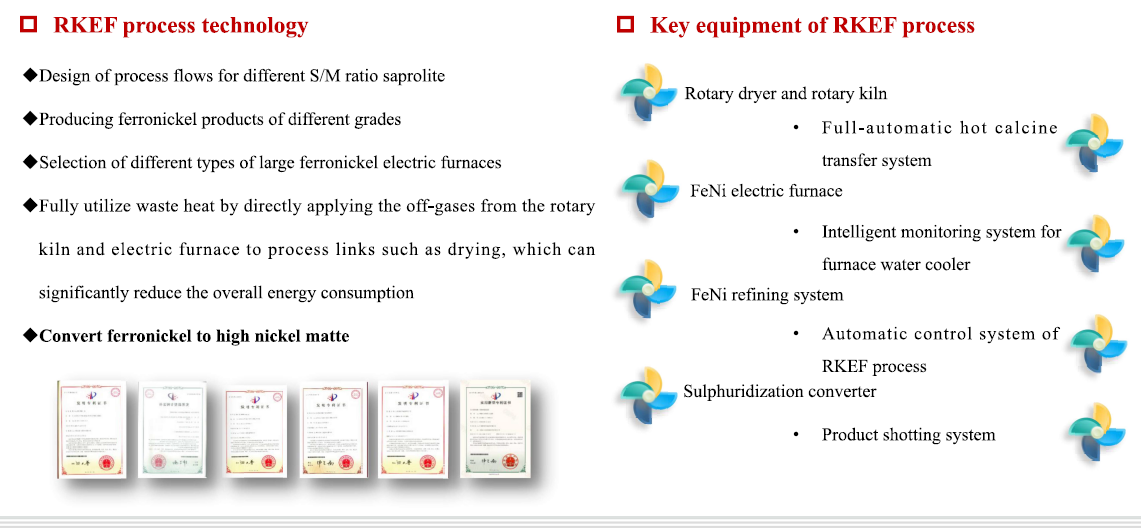

Processo Pirometalúrgico Maduro - RKEF

O processo RKEF (Forno Rotativo-Forno Elétrico) é um processo pirometalúrgico maduro usado principalmente para o tratamento de minério de níquel laterítico. Este processo envolve a secagem e redução do minério de níquel laterítico usando uma grelha de correntes e um forno rotativo, seguido de fundição e redução em um forno elétrico para produzir ferroníquel bruto (FeNi) contendo níquel e algo de ferro.

Características do Minério: Alto teor de níquel (1,6-2,2%), baixo teor de cobalto e alto teor de óxido de magnésio.

Taxa de Recuperação: A recuperação de níquel varia de 92% a 97%.

Processo Pirometalúrgico Maduro - RKEF

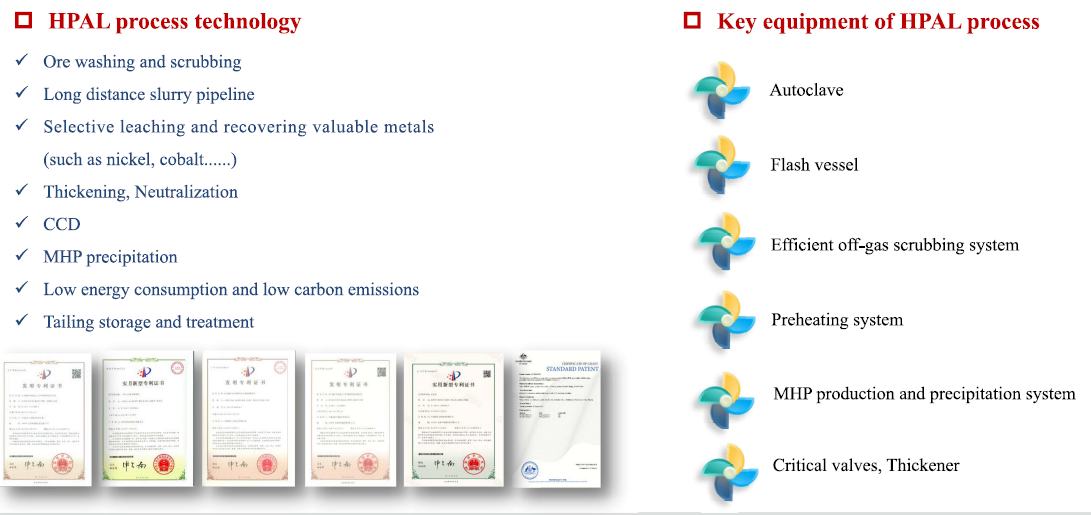

Tecnologia Hidrometalúrgica Avançada - HPAL

O processo HPAL alcança uma lixiviação eficiente e seletiva de níquel e cobalto em condições de alta temperatura, enquanto concentra a maioria das impurezas, como ferro e alumínio, nos rejeitos, garantindo uma recuperação eficiente de metais valiosos.

Características do Minério: Baixo teor de níquel (0,8-1,5%), alto teor de ferro (40-50%) e baixo teor de sílica e óxido de magnésio.

Taxa de Recuperação: A recuperação de níquel ultrapassa 90%, e a recuperação de cobalto ultrapassa 90%.

Como um processo hidrometalúrgico maduro, o HPAL é uma tecnologia sistemática. Durante a implementação do projeto, é necessário não apenas atender aos requisitos básicos das reações do processo, mas também adotar uma abordagem sistemática para garantir padrões extremamente elevados em termos de operacionalidade, manutenibilidade, automação, segurança, economia e proteção ambiental, com o objetivo de alcançar uma operação estável e eficiente do sistema.

As principais tecnologias para o sistema de lixiviação sob pressão incluem, mas não se limitam a, os seguintes aspectos:

Sistema de lixiviação sob pressão:Incluindo tecnologias como preparação de matéria-prima, pré-aquecimento de polpa, lixiviação sob pressão, evaporação instantânea e tratamento de gases de escape.

Tecnologia de Balanço Térmico:Como recuperação ou resfriamento de calor.

Seleção de Equipamentos e Materiais:Seleção adequada de equipamentos e materiais para lixiviação sob pressão.

Automação e Segurança:Alcançar um alto nível de automação e segurança.

Sistema de Operação e Manutenção

Processo Hidrometalúrgico Maduro - HPAL

Comparação Entre RKEF e HPAL

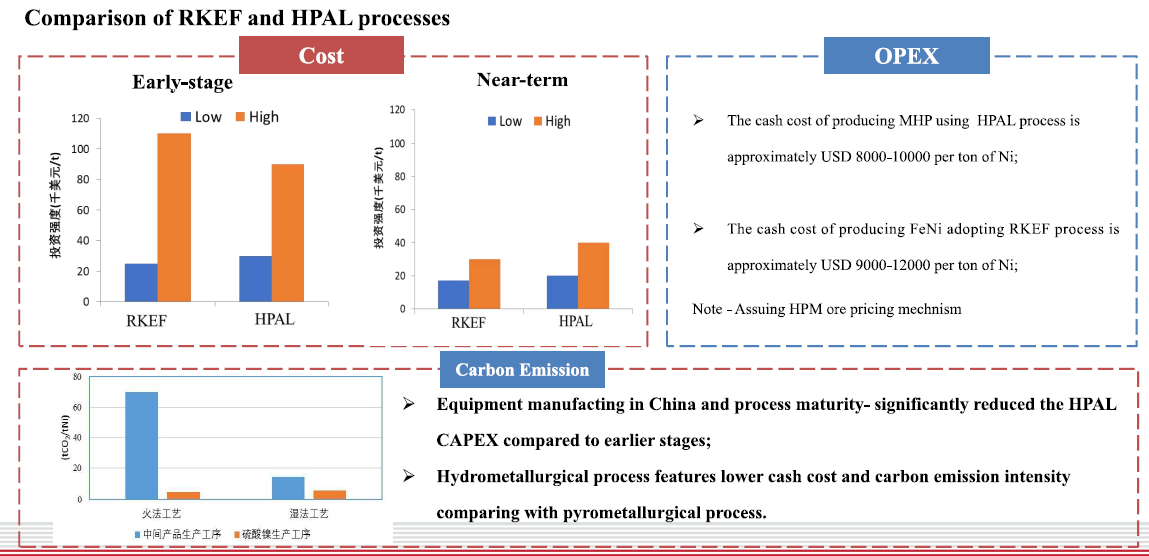

Análise de Custos:

O custo de caixa para a produção de MHP usando o processo HPAL é de aproximadamente US$ 8.000 a US$ 10.000 por tonelada métrica de níquel.

O custo de caixa para a produção de FeNi usando o processo RKEF é de aproximadamente US$ 9.000 a US$ 12.000 por tonelada métrica de níquel.

Nota: Assume-se o uso de um mecanismo de preços de minério de alta qualidade.

Emissões de Carbono

Maturidade da Fabricação de Equipamentos e Processos na China - Reduz significativamente os gastos de capital para o HPAL em comparação com estágios anteriores; em comparação com os processos pirometalúrgicos, os processos hidrometalúrgicos têm custos de caixa e intensidades de emissão de carbono mais baixos.

Tecnologia de sopro lateral

Fluxo de processo para a produção de matte de níquel a partir de minério de níquel laterítico usando tecnologia de sopro lateral

Por que desenvolver a tecnologia de sopro lateral?

No contexto do "pico de carbono e neutralidade de carbono" e das restrições às usinas termoelétricas a carvão, o processo de sopro lateral, em comparação com o processo RKEF, tem a vantagem de não depender de grandes usinas elétricas, com gastos de capital relativamente mais baixos e um período de construção mais curto.

Desafios e problemas enfrentados pelos fornos tradicionais de sopro lateral:

Estender a vida útil do revestimento do forno:Durante o processo de fundição em banho fundido, quando a temperatura excede 1.550 °C, reações intensas podem causar corrosão grave no revestimento do forno, encurtando significativamente sua vida útil.

Melhorar a eficiência térmica:O processo de redução do ferro requer uma quantidade significativa de calor. Para produzir matte de níquel, o níquel e a maior parte do ferro precisam ser reduzidos primeiro, seguidos de tratamento de sulfetação. Este processo requer tanto uma atmosfera redutora quanto calor suficiente.

Durabilidade do corpo da lança: Em altas temperaturas de até 1.500 °C e com fornecimento intenso de calor, o corpo da lança do forno de sopro lateral é propenso a sofrer corrosão grave, afetando sua vida útil.

Alcançar redução em várias etapas e separação de metais:A produção de matte de níquel de alta qualidade requer um controle rigoroso da atmosfera redutora e de sulfetação para evitar redução excessiva ou insuficiente. Além disso, uma agitação intensa no banho fundido não é propícia à separação eficaz da escória e do metal. A produção de liga de ferro-níquel tem requisitos mais elevados para as condições operacionais.

Altos requisitos para as especificações do minério:Os fornos tradicionais de sopro lateral têm altos requisitos para as especificações do minério e baixa adaptabilidade, exigindo o uso de minério bruto adequado ou minério misturado para alcançar resultados de produção ideais.

Processo de Fundição em Banho de Combustão Submersa (SSC) da ENFI

A ENFI desenvolveu uma tecnologia inovadora de fundição por combustão submersa lateral (SSC). Em comparação com os fornos tradicionais de sopro lateral, a vantagem destacada do SSC reside em sua estrutura de forno que adota combustão submersa e resfriamento vertical.

Esta tecnologia, pioneira da ENFI, possui direitos de propriedade intelectual exclusivos para o "aquecimento por combustão submersa no banho" e obteve várias patentes de invenção. O processo de fundição SSC já foi aplicado com sucesso em vários campos, como a reciclagem de recursos secundários de cobre, recursos secundários de chumbo e tratamento de resíduos perigosos.

Com base nisso, a ENFI desenvolveu ainda mais a tecnologia de Forno Elétrico de Redução por Sopro (BREF), adequada para a produção de ligas à base de ferro. Esta tecnologia integra e expande as tecnologias de fundição SSC e fundição EF, aproveitando plenamente sua rica experiência técnica.

Melhorar a cinética das reações: O uso de lanças submersas para injetar ar enriquecido com oxigênio e combustível em alta velocidade no banho fundido promove uma intensa agitação do banho. Otimizar as condições termodinâmicas: O fornecimento direto de calor ao banho fundido através da combustão submersa melhora a eficiência de utilização da energia.

Resumo

A chave para otimizar a utilização de recursos e aumentar os benefícios do projeto reside na escolha do processo de tratamento mais adequado para os diferentes tipos de minério de níquel laterítico. Atualmente, o processo de lixiviação ácida a alta pressão (HPAL) é adequado para a limonita, enquanto o processo de Forno Elétrico com Forno Rotativo (RKEF) é mais adequado para a saprolita.

Ao produzir produtos de níquel-cobalto para o mercado de baterias, o processo HPAL tem uma vantagem de custo em relação aos processos RKEF e de sopro lateral, devido à sua capacidade de processar limonita com baixo teor de níquel e alto teor de cobalto.

Se o processo RKEF for usado para produzir matte de níquel, serão necessárias instalações adicionais na base da produção de FeNi/NPI, juntamente com custos aumentados para agentes de sulfurização e dessulfurização. Quando os preços do sulfato de níquel não são significativamente mais altos do que os do FeNi/NPI, a competitividade de custo deste processo é baixa.

Ao usar a tecnologia de sopro lateral para tratar minério de níquel laterítico com teor moderado de níquel-cobalto, a produção de matte de níquel tem vantagens de investimento e custo em relação ao processo RKEF. No entanto, para otimizar as operações da linha de produção, várias questões-chave precisam ser resolvidas: prolongar a vida útil dos revestimentos dos fornos e das lanças, melhorar a eficiência do fornecimento de calor e alcançar gradualmente a redução do ferro e a separação eficaz do metal e da escória.

》Clique para visualizar o relatório especial sobre a Conferência de Mineração e Metais Críticos da Indonésia 2025