Pada 21 Juni, di Konferensi Sistem Penggerak Listrik SMM (ke-4) 2025 & Forum Industri Motor Penggerak - Forum Sistem Penggerak Listrik Otomotif, yang diselenggarakan bersama oleh SMM Information & Technology Co., Ltd. (SMM), Hunan Hongwang New Material Technology Co., Ltd., Pemerintah Daerah Louxing, dan Zona Pembangunan Ekonomi dan Teknologi Loudi tingkat nasional, Dr. Xu Bin dari Shanghai Jiao Tong University menjelaskan secara mendalam tentang "Pengembangan Perumahan Penggerak Listrik Paduan Magnesium dan Desain Ringan."

Latar Belakang Pengembangan Magnesium dan Perumahan Penggerak Listrik

Latar Belakang Pengembangan Magnesium

• Bahan magnesium merupakan pendukung utama bagi industri baru.

• Sumber daya produksi: Sumber daya mineral yang melimpah dengan pasokan yang baik.

China telah mengeksplorasi cadangan dolomit yang terbukti lebih dari 4 miliar mt; magnesium memiliki biaya rendah dan pasokannya dapat dikendalikan dalam jangka panjang.

Panduan nasional: Magnesium merupakan logam baru yang didukung kuat oleh Kementerian Sains dan Teknologi serta Kementerian Perindustrian dan Teknologi Informasi (MIIT).

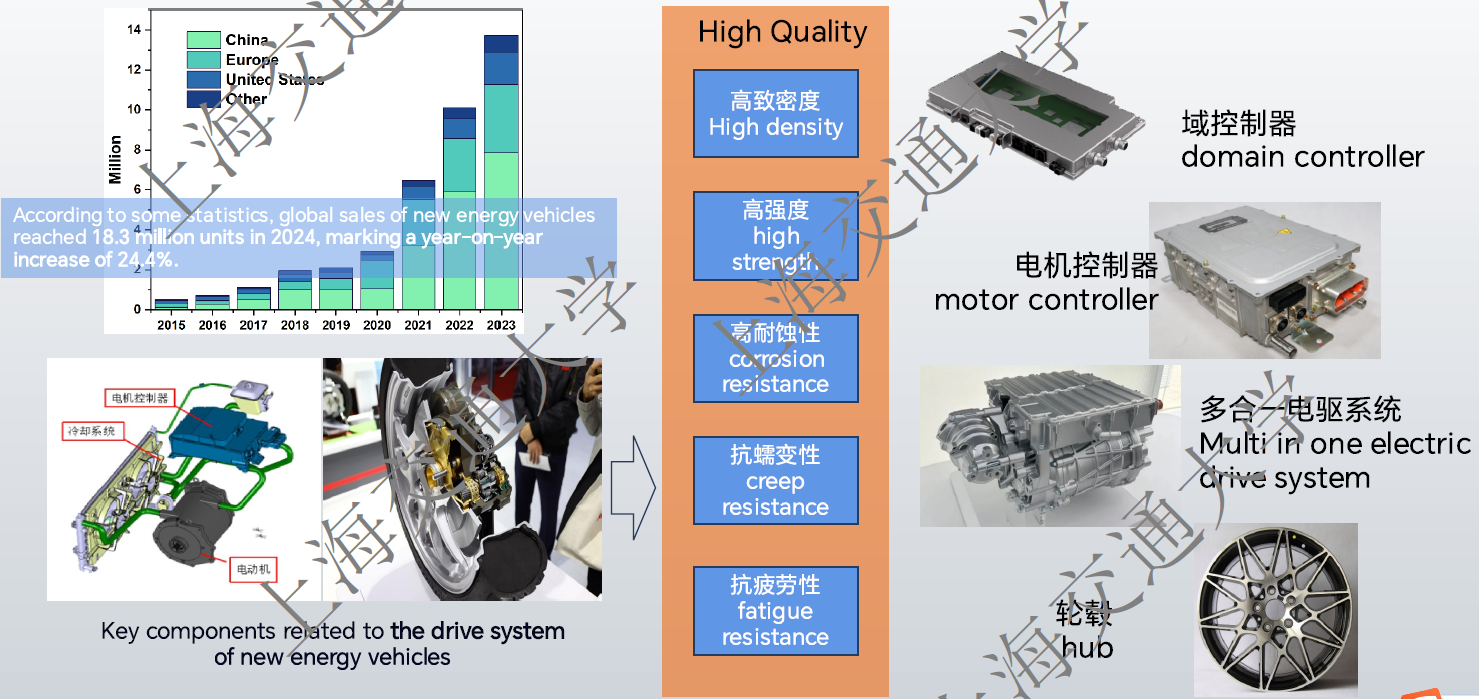

Di masa lalu, inovasi dalam komponen otomotif paduan magnesium didorong dan dikembangkan terutama oleh produsen kendaraan bermesin pembakaran dalam kelas atas seperti BMW, Mercedes-Benz, dan Ford, tetapi skala penerapannya relatif kecil. Bahkan sekarang, komponen paduan magnesium yang paling banyak diproduksi di kendaraan global masih terutama digunakan di area kering kendaraan.

Untuk kendaraan listrik baru (NEV), kebutuhan untuk ringan lebih mendesak.

Perkembangan Teknologi Baru

Prinsip Cetakan Injeksi Semi-Padat Paduan Magnesium

Proses cetakan injeksi semi-padat paduan magnesium termasuk dalam kategori teknologi thixocasting. Partikel magnesium masuk ke dalam laras dari hopper di bawah aksi gravitasi atau tekanan negatif. Di dalam laras, rotasi sekrup, dikombinasikan dengan panas yang disediakan oleh pemanas eksternal (laras biasanya dibagi menjadi 5 hingga 7 bagian, dengan suhu meningkat secara bertahap dari inlet bahan hingga nozzle), memanaskan dan menggiling partikel paduan magnesium saat mereka diangkut ke depan. Di bagian tengah laras, paduan magnesium dikompresi oleh bagian kompresi sekrup, menghasilkan deformasi termoplastik dan mencapai densifikasi. Ketika terus mencapai bagian penyimpanan di ujung depan sekrup, material tersebut telah berubah menjadi bubur semi-padat yang sebagian meleleh dan mengandung fase padat berbentuk bola. Bubur ini memiliki fluiditas dan kemampuan pengisian cetakan yang sangat baik. Selanjutnya, bubur tersebut disuntikkan ke dalam cetakan dengan kecepatan tinggi melalui nozzle dan didinginkan serta dipadatkan dengan cepat dalam kondisi kecepatan tinggi dan tekanan tinggi, membentuk bagian-bagian dengan bentuk dan dimensi tertentu. Setelah proses penyuntikan selesai, ujung depan nozzle didinginkan untuk membentuk penyumbat dingin untuk penyegelan mandiri, sehingga memungkinkan operasi pencetakan berkelanjutan tanpa perlu gas pelindung atau peleburan sempurna.

Teknologi Pencetakan Injeksi Semi-Padat Paduan Magnesium (Thixomolding)

Keuntungan teknologi pencetakan injeksi semi-padat paduan magnesium dibandingkan dengan pencetakan die cair tradisional:

(1) Keamanan tinggi. Paduan magnesium mudah terbakar dalam keadaan cair, sedangkan proses pencetakan injeksi semi-padat mengintegrasikan pembuatan bubur thixotropic dan pencetakan dalam kondisi penyegelan mandiri, sehingga tidak perlu menggunakan tungku peleburan magnesium berisiko tinggi dan langkah transfer magnesium cair, sehingga memastikan produksi bagian-bagian paduan magnesium yang aman.

(2) Ramah lingkungan. Proses pencetakan tradisional menghasilkan sejumlah besar gas volatil selama peleburan paduan magnesium dan memerlukan penggunaan tambahan SF6 sebagai gas pelindung, yang dapat dengan mudah menyebabkan kerusakan lingkungan dan membatasi penerapan dan pengembangan paduan magnesium. Sebaliknya, proses pencetakan injeksi semi-padat tidak memerlukan peleburan sempurna atau gas pelindung selama produksi bagian-bagian paduan magnesium, dan tidak menghasilkan limbah peleburan, sehingga menjadi teknologi manufaktur hijau.

(3) Sedikit inklusi oksida. Suhu proses pencetakan semi-padat lebih rendah daripada proses pencetakan tradisional, sehingga secara signifikan mengurangi risiko oksidasi. Sementara itu, karena metode pencetakan injeksi mencegah lelehan magnesium secara langsung bersentuhan dengan udara luar, kemungkinan masuknya inklusi oksida selama proses pencetakan hampir dihilangkan.

(4) Sedikit cacat porositas gas. Magnesium cair cenderung membentuk aliran turbulen saat mengisi rongga cetakan, sehingga menyebabkan terbentuknya cacat porositas gas. Sebaliknya, paduan magnesium semi-padat menunjukkan karakteristik fluida non-Newtonian dan lebih cenderung mengisi dengan cara aliran laminer, secara efektif mengurangi fenomena penjebakan gas selama proses cetakan dan membuat coran lebih padat.

(5) Sifat mekanik yang sangat baik. Paduan magnesium yang diproduksi melalui cetakan injeksi semi-padat menunjukkan struktur solidifikasi non-dendritik. Dalam kondisi laju pendinginan tinggi, ukuran butir rata-rata dan ukuran fase sekundernya sangat kecil. Sementara itu, karena berkurangnya cacat seperti porositas gas dan inklusi, ia memiliki kekuatan dan ketangguhan yang unggul.

(6) Akurasi dimensi yang tinggi. Paduan magnesium semi-padat memiliki kemampuan cetakan yang baik, memungkinkan pembentukan bentuk dekat-net dari struktur dinding tipis yang kompleks. Selain itu, penyusutan solidifikasinya relatif kecil, dan ketahanannya terhadap retak panas meningkat, sehingga menghasilkan akurasi dimensi yang tinggi pada coran.

(7) Umur cetakan yang panjang. Suhu cetakan proses semi-padat hampir 100℃ lebih rendah daripada proses die-casting tradisional, secara signifikan mengurangi goncangan termal dari lelehan magnesium pada cetakan dan dengan demikian memperpanjang umur cetakan. Misalnya, ketika memproduksi beberapa bagian dinding tipis, umur cetakan semi-padat dapat mencapai lebih dari 200.000 hingga 400.000 kali cetakan.

(8) Tingkat pemanfaatan bahan yang tinggi. Bagian paduan magnesium yang diproduksi melalui proses die-casting umumnya memiliki tingkat pemanfaatan bahan baku kurang dari 50% karena termasuk sejumlah besar sistem gating dan runner. Sebaliknya, proses cetakan semi-padat dapat secara signifikan mengurangi ukuran sprue dan menyederhanakan struktur seperti runner dan slot overflow, sehingga meningkatkan tingkat pemanfaatan bahan baku menjadi lebih dari 70%.

(9) Tingkat hasil produk yang tinggi. Proses cetakan injeksi semi-padat memungkinkan kontrol suhu yang tepat untuk paduan magnesium, memastikan kualitas pengisian bahan yang stabil tanpa masalah pra-kristalisasi yang ditemukan dalam die-casting. Ia menunjukkan tingkat cacat yang rendah, yang secara langsung tercermin dalam kualitas internal dan permukaan produk. Bahkan setelah proses selanjutnya, produk tetap memiliki tingkat hasil yang tinggi.

(10) Pengurangan konsumsi energi. Pembentukan semi-padat pada paduan magnesium sebanding dengan die-casting dalam hal efisiensi siklus. Berkat tidak adanya tungku dan suhu pembentukan yang lebih rendah, cetakan semi-padat menghemat setidaknya setengah konsumsi listrik dibandingkan dengan produksi cetakan die-casting cair.

Universitas Jiao Tong Shanghai: Studi tentang Mikrostruktur dan Sifat Paduan Magnesium Semi-Padat dengan Fraksi Padat yang Berbeda

• Dalam Thixomolding, paduan magnesium menunjukkan struktur non-dendritik yang baik (tanpa pra-kristalisasi), dengan fluiditas yang secara bertahap meningkat seiring berkurangnya fraksi padat.

• Fraksi padat yang berlebihan menghasilkan kemampuan pengisian pori yang buruk, sedangkan sampel yang diproduksi pada suhu injeksi tinggi menunjukkan pita cacat dan karakteristik pengisian seperti cair.

Untuk komponen berdinding tipis, suhu pembentukan semi-padat yang moderat harus dipilih untuk mengurangi cacat porositas dan meningkatkan elongasi.

Untuk komponen berdinding tebal, meningkatkan fraksi padat dapat meminimalkan cacat porositas penyusutan.

Tahap Pengembangan Aplikasi Paduan Magnesium Semi-Padat

Setelah hampir tiga dekade pengembangan, fokus desain peralatan paduan magnesium semi-padat terutama berpusat pada pembentukan komponen berdinding tipis, sejalan dengan pertumbuhan pesat pasar elektronik konsumen. Sekitar tahun 2020, kebangkitan pesat pasar Kendaraan Listrik Baru (NEV) sekali lagi mendorong peningkatan peralatan paduan magnesium semi-padat. Industri mulai mengejar pembuatan komponen struktural otomotif terintegrasi yang lebih besar dari paduan magnesium. Namun, peralatan cetak injeksi semi-padat kelas 1300T tradisional untuk paduan magnesium memiliki kapasitas injeksi maksimum teoritis di bawah 5kg, hanya cukup untuk memproduksi komponen kecil seperti pelat belakang layar tengah, setir, dan dudukan sandaran tangan—jauh dari memenuhi permintaan ringan otomotif.

Paduan Magnesium Semi-Padat Memasuki Era Skala Besar

► Pengembangan Peralatan Skala Besar

Dalam beberapa tahun terakhir, produsen peralatan domestik telah memasuki bidang ini, memulai R&D pada peralatan skala besar. Mereka secara berturut-turut memperkenalkan peralatan paduan magnesium semi-padat ultra-besar 3.000-4.000T, yang memecahkan batas kapasitas injeksi sebelumnya. Sistem ini memberikan solusi ideal untuk produk paduan magnesium berukuran besar seperti pelat belakang multi-layar, panel pintu interior, bingkai panel instrument, dan komponen struktural untuk sistem tiga-listrik (baterai, motor, dan kontrol listrik).

Disebutkan kasus peralatan 4000T yang diluncurkan pada April 2024 oleh Pusat Penelitian Bersama Peralatan Bole-Universitas Jiao Tong Shanghai.

Teknologi baru untuk paduan magnesium semi-padat juga terus dieksplorasi

, termasuk pengenalan teknologi dual-shot dan teknologi TPI.

Penelitian dan Pengembangan Bahan dan Komponen Struktural Paduan Magnesium Semi-Padat Baru

Karakteristik Paduan Magnesium yang Cocok untuk Proses Semi-Padat

Bahan yang Cocok untuk Proses Pembentukan Semi-Padat: (1) Sistem paduan dengan rentang solidifikasi tertentu, di mana bubur tidak terlalu sensitif terhadap suhu; (2) Suhu liquidus paduan magnesium harus serendah mungkin untuk menghindari penurunan umur sekrup karena suhu pemanasan yang berlebihan.

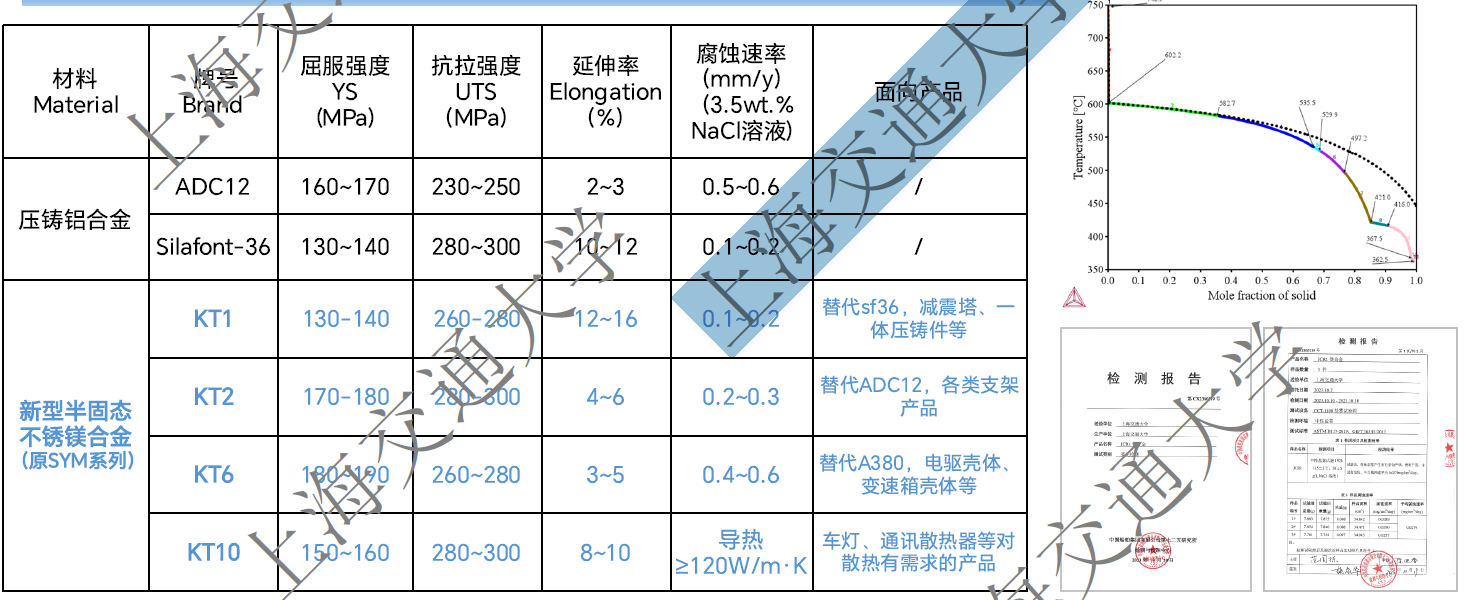

Pengembangan Bahan Paduan Magnesium Semi-Padat Baru

Karakteristik: Kemampuan pengolahan semi-padat yang sangat baik, mencapai sifat mekanik dan korosi yang sebanding dengan paduan aluminium die-cast.

Dalam kondisi semprotan garam netral, ketahanan korosi bahan paduan magnesium semi-padat baru lebih unggul daripada paduan aluminium die-cast ADC12.

Pengembangan Komponen Struktural Paduan Magnesium Semi-Padat Berkinerja Tinggi.

Institut Penelitian Inovasi dan Pengembangan SAIC dan Universitas Jiao Tong Shanghai telah membentuk kemitraan strategis untuk bersama-sama mengembangkan dan mempromosikan peningkatan teknologi proses semi-padat untuk rumah drive listrik paduan magnesium.

Pengembangan lain yang sedang berlangsung termasuk rumah drive listrik paduan magnesium semi-padat berkinerja tinggi.

Pengembangan bahan baru yang ditargetkan oleh Universitas Jiao Tong Shanghai berdasarkan proses cetakan injeksi semi-padat untuk meningkatkan ketahanan korosi, kekuatan, dan ketahanan panas.

Ini juga memperkenalkan pengembangan dan penerapan siklus pembentukan serta pengembangan pertama kali di dunia untuk hub roda paduan magnesium besar 20 inci.

Ringkasan dan Prospek

• Korosi adalah tantangan terbesar yang membatasi penerapan magnesium dalam skala besar. Penelitian tentang magnesium tahan karat berdasarkan metode teknik genoma bahan tidak hanya memberikan harapan untuk memecahkan masalah korosi pada paduan magnesium tetapi juga memverifikasi efektivitas AI For Science dalam merancang bahan baru dengan cepat dan efisien.

• Penelitian dan penerapan peralatan cetak injeksi semi-padat ultra-besar untuk paduan magnesium memungkinkan pembuatan komponen paduan magnesium yang lebih besar, aman, dan ramah lingkungan, memperluas lagi ruang lingkup penerapan paduan magnesium serta membantu mencapai tujuan ringan di berbagai bidang seperti kendaraan listrik energi baru (NEV).

》Klik untuk melihat laporan khusus tentang Konferensi Sistem Penggerak Listrik SMM (ke-4) 2025 & Forum Industri Motor Penggerak