Berita SMM pada 16 Mei:

01 Apa itu wafer

Dalam gelombang teknologi modern, wafer bersinar seperti bintang-bintang cemerlang di berbagai bidang industri informasi elektronik. Panel surya yang biasa terlihat di atap tidak dapat dilepaskan dari wafer, bahan inti ini.

Wafer adalah irisan tipis yang terdiri dari silikon, sebuah unsur yang terletak di Golongan 14 tabel periodik dengan nomor atom 14. Ini adalah bahan semikonduktor dengan sifat listrik yang unik, mampu berfungsi di antara konduktor dan isolator, menjadikannya bahan kunci untuk pembuatan berbagai perangkat elektronik.

02 Klasifikasi wafer

Silikon monokristalin? Polisilikon? Apa persamaan dan perbedaannya? Perbedaan mendasar antara silikon monokristalin dan polisilikon terletak pada struktur kristalnya. Atom silikon tersusun dalam banyak inti kristal dalam kisi berlian. Jika inti kristal ini tumbuh menjadi butir dengan orientasi bidang kristal yang sama, silikon monokristalin terbentuk. Jika mereka tumbuh menjadi butir dengan orientasi bidang kristal yang berbeda, polisilikon terbentuk.

(I) Wafer silikon monokristalin

Di bidang fotovoltaik surya, wafer biasanya mengacu pada wafer silikon monokristalin. Fungsi utama wafer silikon monokristalin biasa adalah untuk memanfaatkan energi surya fotovoltaik untuk pembangkit listrik dan sebagai bahan baku untuk pemanasan. Wafer silikon monokristalin dipotong dari batang silikon monokristalin dengan kemurnian tinggi, dengan persyaratan kemurnian biasanya mencapai 5 sembilan, yaitu 99,999% silikon murni. Silikon monokristalin memiliki susunan atom yang teratur, menampilkan struktur kristal yang sempurna. Struktur ini memberikan wafer silikon monokristalin sifat listrik dan mekanik yang sangat baik.

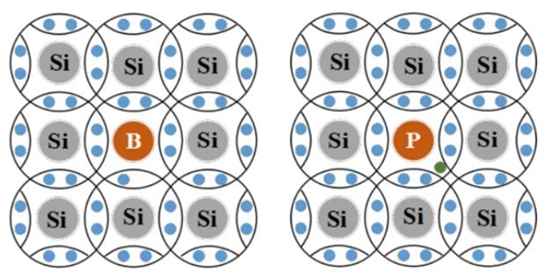

Saat ini, wafer silikon monokristalin terutama dibagi menjadi dua kategori: wafer tipe N dan tipe P. Perbedaan antara wafer tipe N dan tipe P terutama terletak pada atom yang didoping selama tahap silikon intrinsik. Misalnya, mendoping unsur pentavalen (seperti fosfor, arsenik) ke dalam silikon intrinsik membentuk silikon monokristalin tipe N, sedangkan mendoping unsur trivalen (seperti boron, galium) ke dalam silikon intrinsik membentuk silikon monokristalin tipe P. Gambar berikut menunjukkan struktur kisi silikon monokristalin tipe-N dan tipe-P (P di sebelah kiri, N di sebelah kanan).

Menggunakan polisilikon kemurnian tinggi sebagai bahan baku, teknologi penarikan kristal seperti CZ (metode Czochralski) atau FZ (metode zona mengambang) digunakan untuk mengubah polisilikon menjadi ingot silikon monokristalin. Metode Czochralski melibatkan pencelupan kristal biji ke dalam cairan silikon cair, perlahan memutar dan menariknya ke atas untuk memungkinkan atom silikon berbaris secara teratur pada kristal biji, membentuk ingot silikon monokristalin. Metode zona mengambang menggunakan pemanasan induksi frekuensi tinggi untuk mencairkan secara lokal ingot silikon, memanfaatkan karakteristik pertumbuhan kristal untuk mendapatkan ingot silikon monokristalin kemurnian tinggi. Setelah mendapatkan ingot silikon monokristalin, mereka perlu dipotong menjadi irisan tipis, diikuti oleh proses seperti penggilingan dan pemolesan untuk mendapatkan wafer silikon monokristalin dengan permukaan halus dan dimensi yang tepat.

Spesifikasi utama wafer silikon monokristalin meliputi: tipe-N 183, tipe-N 210, dan tipe-N 210R. Ketiga jenis wafer ini adalah wafer berukuran besar yang paling umum di pasar. Sisa wafer tipe-P terutama meliputi 182 dan tipe-P 210. Ukuran utama lainnya yang sebelumnya umum adalah M6 (166mm), yang telah secara bertahap dihentikan, serta ukuran transisi G1 (158,75mm) dan ukuran utama sebelumnya M2 (156,75mm). Selain itu, terdapat juga wafer silikon persegi panjang model lainnya, seperti M10D, M10L, M10DL, dll., serta wafer silikon persegi panjang berukuran 182,2×191,6mm.

(II) Wafer Polisilikon

Wafer polisilikon dipotong dari ingot polisilikon. Susunan atom polisilikon tidak teratur, terdiri dari banyak kristal kecil. Oleh karena itu, wafer polisilikon tidak memiliki perbedaan tipe-N atau tipe-P. Karena susunannya yang tidak teratur, kinerja listriknya lebih rendah daripada wafer silikon monokristalin, tetapi pembuatannya relatif sederhana dan hemat biaya. Metode pengecoran biasanya digunakan untuk membuat ingot polisilikon. Polisilikon dengan kemurnian tinggi dilebur dan dituangkan ke dalam cetakan, di mana ia mendingin dan mengeras untuk membentuk sebuah ingot silikon polikristalin. Ingot tersebut kemudian dipotong, digiling, dan dipoles untuk mendapatkan wafer silikon polikristalin.

Wafer silikon polikristalin terutama digunakan dalam bidang sel surya. Meskipun efisiensi konversi fotoelektriknya sedikit lebih rendah daripada wafer silikon monokristalin, mereka masih banyak digunakan dalam proyek pembangkit listrik tenaga surya berskala besar karena keunggulan biaya yang signifikan. Banyak panel surya yang terlihat di beberapa pembangkit listrik tenaga surya dan sistem pembangkit listrik tenaga surya rumah tangga terbuat dari wafer silikon polikristalin.

(III) Wafer Silikon Amorf

Wafer silikon amorf, atau silikon amorf, adalah jenis bahan semikonduktor amorf. Susunan atomnya tidak memiliki periodisitas yang jelas, menunjukkan keadaan yang tidak teratur. Metode umum untuk membuat wafer silikon amorf adalah deposit uap, seperti dekomposisi discharge bercahaya dan sputtering. Dekomposisi discharge bercahaya melibatkan dekomposisi gas seperti silana dalam ruang vakum di bawah pengaruh medan listrik frekuensi tinggi, menyebabkan atom silikon mengendap pada substrat dan membentuk film silikon amorf. Sputtering melibatkan pemboman target silikon dengan ion berenergi tinggi, menyebabkan atom silikon menyemprot ke substrat dan membentuk film silikon amorf.

Wafer silikon amorf terutama digunakan dalam bidang seperti sel surya tipis dan sensor. Dalam sel surya tipis, mereka dapat dibuat menjadi sel surya fleksibel untuk digunakan dalam aplikasi khusus, seperti ransel surya dan mobil surya. Dalam bidang sensor, wafer silikon amorf dapat digunakan untuk membuat sensor fotosensitif, sensor suhu, dll.

03 Metode Pembuatan Wafer Silikon

Proses pembuatan wafer silikon monokristalin tidak rumit. Bahan baku utama adalah polisilikon dengan kemurnian tinggi, dan langkah-langkah utama mencakup penarikan kristal, pengirisan, penggilingan, deteksi, dan pengemasan.

(I) Penarikan Kristal

Pertama, polisilikon dengan kemurnian tinggi perlu diubah menjadi ingot silikon monokristalin. Proses ini melibatkan dua metode produksi: metode Czochralski (CZ) dan metode Float Zone (FZ). Di bidang energi surya fotovoltaik, metode CZ umum digunakan, yang menyumbang 85% dari produksi silikon monokristalin. Prinsipnya melibatkan pencelupan kristal biji ke dalam silikon cair, perlahan-lahan memutar dan menariknya ke atas, sehingga atom silikon dapat tersusun secara teratur pada kristal biji, membentuk ingot silikon monokristalin.

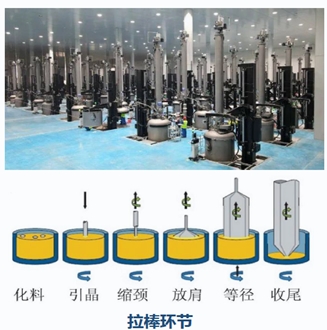

Pertama, polisilikon dan bahan pengotor (seperti boron dan fosfor) ditumpuk dan dimasukkan ke dalam cawan kuarsa, lalu dipanaskan hingga 1420°C untuk dileburkan. Silikon cair yang diperoleh merupakan langkah penting dalam membedakan antara bahan tipe-N dan tipe-P, karena bahan baku yang ditambahkan pada tahap ini menentukan jenisnya. Kristal biji (sepotong kecil silikon monokristalin) perlahan-lahan diturunkan untuk menyentuh lelehan. Dengan mengontrol kecepatan penarikan (sekitar 1-5mm/menit) dan gradien suhu, ingot silikon monokristalin tumbuh. Diameter umumnya mencakup 6 inci (150mm), 8 inci (200mm), dan 12 inci (300mm). Gambar di bawah ini menunjukkan demonstrasi proses penarikan kristal.

(II) Pemotongan, Penggilingan, dan Pemolesan

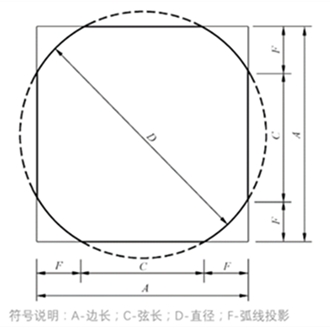

Selama proses penarikan kristal, sulit untuk mengontrol diameter ingot silikon monokristalin. Gambar menunjukkan spesifikasi teknis untuk penarikan kristal dalam tungku monokristalin.

Ingot silikon monokristalin yang ditarik memiliki bagian kepala, ekor, dan tepi yang dipotong untuk mendapatkan ingot silikon berbentuk silinder. Untuk mencapai diameter standar seperti 6 inci, 8 inci, dan 12 inci, wafer silikon menjalani proses penggulungan diameter luar setelah penarikan kristal, biasanya memerlukan tingkat konsentrisitas ingot silikon kurang dari 1%. Hal ini dilakukan untuk menghilangkan penyimpangan diameter selama produksi. Setelah itu, ingot silikon monokristalin dibentuk menjadi persegi, mengubah wafer silikon berbentuk silinder menjadi ingot persegi biasa (misalnya, 156mm×156mm, 182mm×182mm, dll.). Permukaan ingot persegi dipoles untuk menghilangkan lapisan oksida dan duri, sehingga memudahkan pemotongan berikutnya. Setelah dipoles, ingot silikon dipasang pada meja pemotong. Kawat berlian ditarik (jarak antarkawat tergantung pada ketebalan wafer silikon). Melalui sirkulasi mortir (cairan pemotong + karbida silikon), kawat berlian bergerak bolak-balik dengan kecepatan tinggi (kecepatan kawat 10-20m/s), memotong ingot silikon menjadi irisan tipis (ketebalan 150-200μm, dengan wafer silikon tipe-N lebih tipis, mencapai di bawah 130μm). Gambar di bawah ini menunjukkan diagram skematis struktur samping batang silikon setelah proses penarikan kristal.

Ketebalan wafer silikon monokristalin setelah pemotongan awal biasanya adalah 150-200μm (untuk aplikasi fotovoltaik). Pada tahap ini, wafer silikon monokristalin belum memenuhi persyaratan untuk pembuatan sel. Permukaan wafer silikon monokristalin memiliki kerusakan dan kekasaran tertentu, sehingga perlu dilakukan proses penggilingan untuk menghilangkan lapisan permukaan yang rusak dan mencapai ketebalan serta kerataan yang diperlukan pada wafer silikon. Mesin penggiling digunakan, dengan abrasif silikon karbida dan larutan basa (seperti NaOH) sebagai media, untuk menggiling kedua sisi wafer silikon, sehingga memastikan kesalahan kerataan permukaan < 5μm. Tepi wafer dibulatkan, dan akhirnya, dilakukan proses pemolesan. Perhatian khusus harus diberikan untuk memoles tepi wafer silikon secara terpisah untuk menghilangkan sudut tajam dan mengurangi risiko kebocoran tepi selama persiapan sel. Permukaan wafer dibuat halus dan rata, dengan kekasaran (Ra) ≤ 0,1 nm. Pada saat ini, mungkin masih ada beberapa kotoran lain di permukaan wafer, yang memerlukan pembersihan lebih lanjut.

Pertama, lakukan pencucian basa: Gunakan larutan NaOH untuk menghilangkan residu pemotongan (mortar) dan ion logam di permukaan. Langkah-2: Pencucian asam: Gunakan campuran HF/HNO₃ untuk menghilangkan lapisan oksida permukaan dan kotoran logam berat. Pembilasan dengan air deionisasi: Dilakukan beberapa kali pembilasan ultrasonik untuk memastikan tidak ada residu partikel yang tersisa di permukaan (ukuran partikel < 1 μm). Setelah dibersihkan, proses pembuatan wafer pada dasarnya telah selesai. Namun, kualitas wafer yang diproduksi masih belum diketahui. Oleh karena itu, diperlukan pengujian akhir.

(III) Pengujian dan Pengemasan

Setelah proses pembuatan wafer selesai, dilakukan serangkaian pengujian kinerja pada wafer untuk memastikan bahwa wafer tersebut memenuhi persyaratan pembuatan sel selanjutnya. Setiap produsen wafer memiliki standar yang berbeda untuk kualitas wafer, yang terutama diklasifikasikan menjadi Kelas A, Kelas B, dan Kelas C. Kualitas wafer terutama dievaluasi dalam beberapa aspek berikut: kualitas penampakan, akurasi dimensi, resistivitas, umur pembawa minoritas, cacat kristal, dll. Pertama, ukur dimensi fisik wafer, termasuk panjang, lebar, dan ketebalan. Akhirnya, ukur kerataan dan sifat mekanis terkait. Saat mengukur sifat listrik, metode probe empat titik umumnya digunakan untuk mengukur resistivitas wafer. Rentang resistivitas wafer tipe N biasanya adalah 0,5-2 Ω・cm. Selain itu, pengujian pembawa minoritas juga diperlukan, biasanya menggunakan metode peluruhan fotokonduktansi gelombang mikro. Cahaya pulsa menyuntikkan pembawa, dan sensor gelombang mikro mendeteksi kurva peluruhan konduktivitas untuk mencocokkan dan mendapatkan masa hidup pembawa minoritas (τ). Perlu dicatat bahwa metode pengujian ini perlu dilakukan dalam lingkungan ruang gelap. Semakin tinggi masa hidupnya, semakin sedikit rekombinasi pembawa, dan semakin tinggi efisiensi sel. Masa hidup pembawa minoritas wafer tipe N biasanya adalah 500 μs.

Selain sifat fisik dan listrik, kandungan kotoran dalam wafer juga merupakan faktor penting dalam menentukan kualitas wafer, seperti kandungan oksigen. Biasanya, kotoran dalam silikon diklasifikasikan menjadi dua kategori: kotoran logam dan kotoran nonlogam. Untuk menentukan kotoran logam, ICP-MS (Inductively Coupled Plasma Mass Spectrometry) umumnya digunakan. Biasanya, sampel wafer diambil, dilarutkan dengan asam, dan kemudian unsur logam jejak dideteksi menggunakan spektrometer massa. Konsentrasi total kotoran logam biasanya harus ≤ 1×10¹⁵ atom/cm³. Untuk penentuan kandungan karbon dan oksigen, digunakan spektrometer inframerah: Dengan memanfaatkan karakteristik penyerapan inframerah ikatan silikon-oksigen dan silikon-karbon, kandungan oksigen (kandungan oksigen wafer Cz biasanya adalah 1-1,5×10¹⁸ atom/cm³) dan kandungan karbon (≤ 5×10¹⁶ atom/cm³) diukur.

Setelah sekelompok wafer lulus pemeriksaan, mereka masih perlu menjalani proses pengemasan sebelum dikirim ke pabrik manufaktur sel surya. Tujuan utamanya adalah untuk melindungi integritas fisik dan stabilitas kinerja listrik wafer. Melalui desain pengemasan yang halus (anti-statis, tahan kelembaban, dan tahan goncangan), kerugian wafer selama sirkulasi dikurangi. Wafer biasanya dikemas dan diangkut menggunakan kotak pengemasan wafer.

(IV) Pengenalan Bahan Bantu

Beberapa bahan bantu sangat diperlukan dalam produksi wafer silikon monokristalin. Bahan-bahan ini, yang dapat memengaruhi kualitas wafer, terutama mencakup crucible (cawan) dan kawat berlian.

Quartz crucible (cawan kuarsa) adalah bahan habis pakai inti untuk pertumbuhan monokristal dalam produksi wafer. Fitur inti dari quartz crucible adalah tahan terhadap suhu tinggi, kemurnian tinggi, serta tidak memiliki bintik hitam dan gelembung. Dinding bagian dalam biasanya dilapisi dengan film tahan suhu tinggi untuk mengurangi kontaminasi dan erosi dari lelehan silikon.

Quartz crucible biasanya dibagi menjadi tiga lapisan. Lapisan paling dalam adalah lapisan BaO (bersentuhan langsung dengan polisilikon pada suhu di atas 1420°C), yang membutuhkan kemurnian ekstrem (kotoran logam <5ppm) dan biasanya dilapisi dengan ketebalan 5-10μm. Tujuannya adalah untuk membentuk film pelindung barium silikat untuk menghambat erosi kuarsa oleh lelehan silikon. Lapisan tengah terutama memberikan dukungan struktural dan biasanya terbuat dari SiO₂ dengan kemurnian lebih dari 99,95%. Lapisan luar terutama digunakan untuk meningkatkan kekuatan crucible dan menahan tegangan termal.

Bahan bantu utama kedua adalah kawat pemotong, yaitu kawat berlian yang digunakan. Kawat berlian diklasifikasikan menjadi dua jenis: kawat berlian resin-bonded dan kawat berlian electroplated. Dalam bidang energi surya PV, kawat berlian resin-bonded biasanya digunakan untuk memotong wafer silikon monokristal.

Kawat berlian resin-bonded terdiri dari dua bagian: kawat baja karbon tinggi internal (50-150μm) yang dilapisi dengan bubuk silikon berlian buatan, membentuk kawat berlian dengan diameter 50-150μm. Kawat baja karbon (mengandung 0,8-1,2% C, dengan kekuatan tarik >2500MPa) memiliki permukaannya yang dilekatkan dengan bubuk mikro berlian (ukuran partikel 5-40μm, konsentrasi 20-30 partikel/mm) melalui perekat resin (resin fenolik + agen pengikat). Kawat berlian bergerak dengan kecepatan tinggi bolak-balik di bawah bimbingan roda pemandu (kecepatan kawat 10-20m/s), sementara ingot silikon dipotong secara vertikal ke dalam jaring kawat dengan kecepatan 0,1-0,5mm/menit, menyelesaikan proses pemotongan ingot silikon menjadi wafer.

04 Sejarah Pengembangan dan Tren Masa Depan Wafer

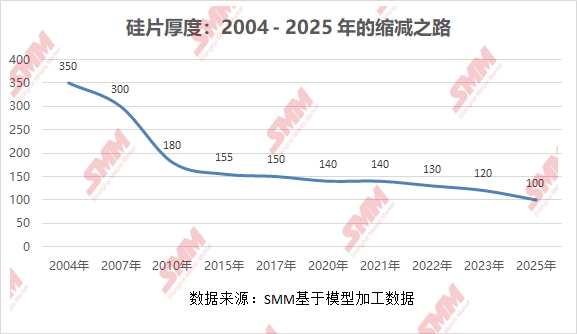

(I) Ketebalan Wafer - Penipisan

Ketebalan wafer telah menunjukkan tren penipisan seiring dengan kemajuan teknologi industri dan persyaratan untuk pengurangan biaya. Pada awal masa perusahaan fotovoltaik sekitar tahun 2000, ketebalan wafer sebagian besar berada dalam kisaran 300μm~400μm, terutama dibatasi oleh kerugian teknologi pemotongan bubur dan persyaratan kekuatan mekanik wafer. Pada saat itu, kerugian polisilisium relatif tinggi, tetapi wafer yang lebih tebal relatif lebih mudah untuk ditangani.

Periode dari tahun 2000 hingga 2010 adalah periode terjadinya terobosan pesat dalam teknologi fotovoltaik. Selama sepuluh tahun tersebut, ketebalan wafer menurun dari 300μm~400μm menjadi 150μm~180μm. Periode dari tahun 2010 hingga 2020 ditandai dengan penipisan wafer yang cepat. Alasan utama untuk pengurangan ketebalan wafer selama fase ini adalah penerapan teknologi pemotongan kawat berlian, yang secara bertahap menggantikan pemotongan bubur.

Sejak tahun 2010, teknologi pemotongan kawat berlian terus berkembang, dengan diameter kawat berlian terus menurun. Peningkatan kekuatan wafer juga telah berkontribusi pada penipisan wafer. Teknologi seperti pasivasi tepi dan doping laser telah meningkatkan ketahanan wafer terhadap retak, mendukung penggunaan wafer yang lebih tipis. Secara keseluruhan, perkembangan ketebalan wafer telah berevolusi dari wafer polisilisium yang lebih tebal menjadi wafer silikon monokristalin, beralih dari awal 300μm~400μm menjadi saat ini 100μm. Teknologi terus berkembang, dan ketebalan wafer terus menurun.

(II) Ukuran Wafer - Ukuran yang Lebih Besar

Sebelum tahun 2012, ukuran wafer terus meningkat. Pada tahap awal produksi wafer, dipengaruhi oleh teknologi wafer semikonduktor, ukuran wafer fotovoltaik relatif kecil dan tersebar. Selain itu, teknologi pemotongan bubur pada saat itu membatasi ketebalan dan ukuran wafer, dengan wafer polisilisium mendominasi pasar, sementara wafer silikon monokristalin masih dalam tahap awal.

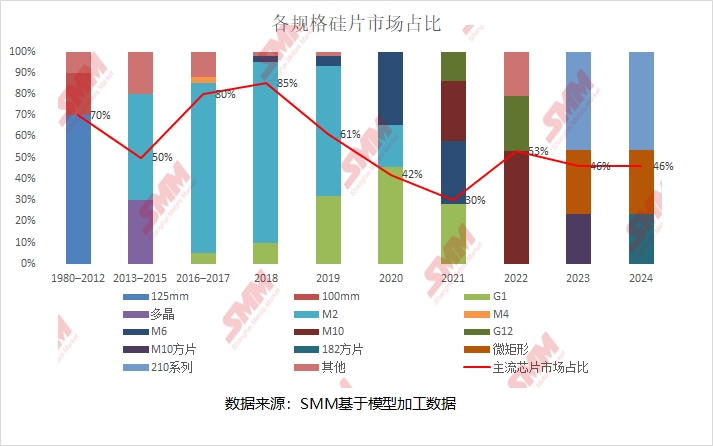

Periode dari tahun 2012 hingga 2018 ditandai dengan pembentukan standarisasi. Selama waktu ini, perusahaan-perusahaan kelas atas bersama-sama memperkenalkan wafer M2 (156,75mm), yang kemudian menjadi standar industri yang bersatu. Puncaknya terjadi pada tahun 2018, dengan mencapai 85% pangsa pasar pada tahun tersebut. Pada saat itu, polisilisium telah secara bertahap digantikan oleh wafer silikon monokristalin.

Sejak tahun 2018, pasar wafer telah memasuki fase persaingan untuk ukuran yang lebih besar. Pada tahun 2018, Jinko memperkenalkan wafer G1 (158,75mm). Pada tahun 2019, LONGi meluncurkan wafer M6 (166mm), yang meningkatkan luas area hingga 15% dibandingkan dengan M2, dengan daya modul melebihi 400W. Pada tahun yang sama, TCL Zhonghuan memperkenalkan wafer G12 (210mm), yang meningkatkan luas area hingga 60,8% dibandingkan dengan M6, sehingga membuka era daya ultra tinggi. Pada tahun 2020, LONGi, bekerja sama dengan Jinko dan JA Solar Technology, bersama-sama memperkenalkan wafer M10 (182mm), yang menyeimbangkan daya dan kompatibilitas rantai industri.

Hingga saat ini, wafer silikon monokristalin tipe N, yang terutama berukuran 183mm, 210R, dan 210, telah mendominasi pasar. Seperti yang terlihat dari gambar, pasar telah berkembang dari berbagai ukuran wafer pada tahap awal menjadi pasar standar yang didominasi oleh satu ukuran pada tahap pertengahan, dan sekarang menjadi pasar yang didominasi oleh ukuran wafer yang lebih besar. Tiga spesifikasi utama yang tersisa adalah 182 persegi, mikro-persegi panjang, dan seri 210.

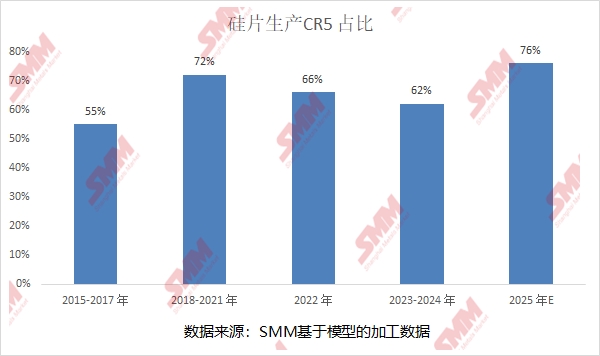

(III) Konsentrasi Kapasitas Produksi Wafer

Sejak tahun 2015, tren keseluruhan dalam kapasitas produksi wafer telah menuju konsentrasi, bergeser dari pasar yang sangat kompetitif dengan banyak pemain pada tahap awal menjadi pasar di mana lima perusahaan teratas (CR5) menyumbang sebagian besar pangsa pasar. Dari tahun 2016 hingga 2020, pola duopoli terlihat jelas (CR2 melebihi 50%), terutama karena peluncuran bersama wafer tipe M2 oleh perusahaan-perusahaan kelas atas ini, yang menjadi standar seragam industri. Selanjutnya, setelah tahun 2021, pendatang baru (Shuangliang dan Gokin Solar) memecahkan monopoli, menyebabkan pangsa CR5 turun menjadi sekitar 60%. Pada tahun 2024, dengan meningkatnya kapasitas produksi produsen terintegrasi seperti Jinko dan JA Solar Technology, pangsa CR5 semakin menurun. Namun, pasar wafer masih menunjukkan konsentrasi industri secara keseluruhan, dengan penurunan jumlah produsen kecil yang signifikan.

05 Tren Produksi Wafer dan Produsen Utama

(I) Pertumbuhan Tahunan Instalasi PV

Pada tahun 2015, Badan Energi Nasional (NEA) dengan jelas mendefinisikan kebijakan "PV Poverty Alleviation" untuk pertama kalinya, mempromosikan pelaksanaan proyek PV terdistribusi di pedesaan. Sejak saat itu, instalasi PV di Tiongkok umumnya menunjukkan tren kenaikan tahunan. Pemasangan mengalami penurunan sementara pada tahun 2018-2019 karena Kebijakan 531 dan fase transisi dari polisilisium ke silikon monokristalin, dengan kebijakan yang bergeser menuju persaingan berorientasi pasar. Pada tahun yang sama, yaitu 2019, biaya listrik rata-rata (LCOE) untuk fotovoltaik mendekati biaya listrik pembangkit listrik tenaga batu bara. Sejak saat itu, pemasangan fotovoltaik telah memasuki fase pertumbuhan tahunan yang cepat. Saat ini, dengan tren yang tak terelakkan dalam pengembangan energi bersih, pemasangan tetap berada pada tingkat yang tinggi. Selain itu, dengan kemajuan teknologi koneksi grid dan standarisasi industri, fotovoltaik terdistribusi masih memiliki potensi pemasangan yang signifikan.

(II) Produsen Wafer Utama dan Kapasitas Produksi Mereka

Berikut adalah produsen wafer utama. Daftar ini terutama mencakup perusahaan yang menjual wafer secara eksternal. Di antara mereka, LONGi adalah perusahaan terintegrasi, tetapi karena kapasitas produksi wafernya yang besar, perusahaan ini juga melakukan ekspor wafer. Namun, perusahaan seperti Jinko dan JA Solar Technology, yang disebutkan di atas, sangat terintegrasi dan jarang menjual chip secara eksternal, terutama menggunakannya untuk kebutuhan internal. Oleh karena itu, mereka tidak tercantum dalam daftar ini. Tabel menunjukkan bahwa terdapat perbedaan tertentu dalam spesifikasi wafer utama yang ditawarkan oleh setiap produsen, tetapi sebagian besar berfokus pada produksi dan penjualan wafer tipe N berukuran besar.