SMM, 12 août :

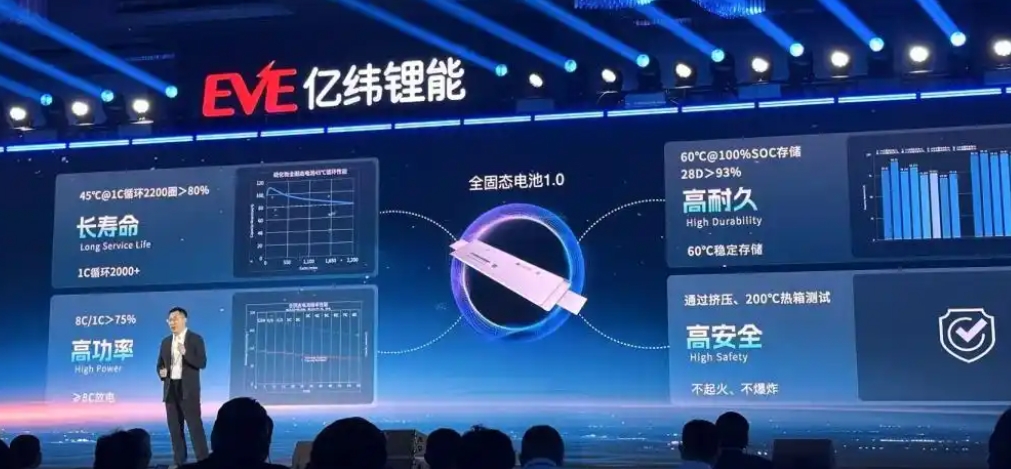

Contenu principal : Le produit de batterie tout-solide d'EVE, une batterie en poche, peut fonctionner dans une large gamme de températures, de -20℃ à 60℃, et fonctionner de manière stable sous une pression de 20 MPa. En termes de performances de cycle, il peut atteindre plus de 2000 cycles à 45℃@1C. En ce qui concerne les performances de stockage, après une charge complète et un stockage à 60℃ pendant 28 jours, le taux de récupération de la capacité dépasse 93 %, avec des performances de stockage à haute température comparables à celles des batteries liquides. En termes de performances de puissance, il peut atteindre une décharge de 8C. En termes de sécurité, il peut passer les tests d'écrasement et de boîte chaude à 200℃.

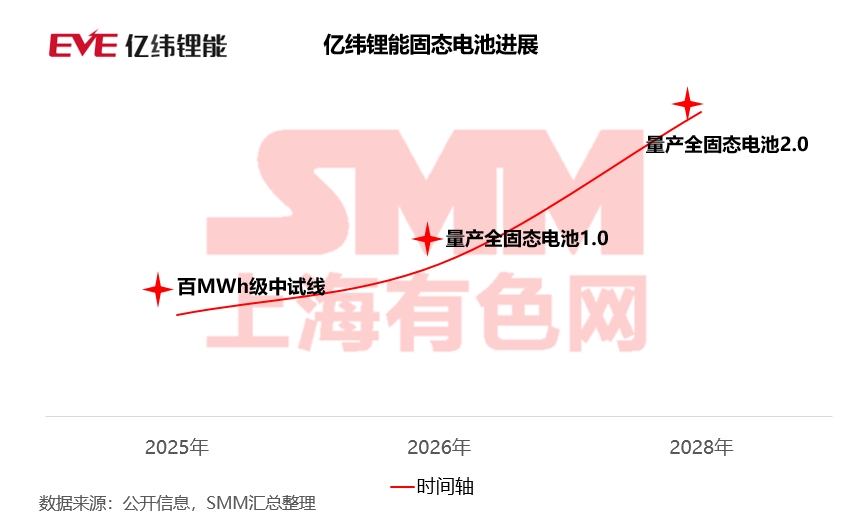

En juin 2025, EVE a déclaré que la société achèverait la construction de la ligne de production pilote pour les batteries solides en 2025, et que la ligne de production réelle était déjà proche de la production en série. Elle vise à réaliser des percées dans les processus de production en 2026 et à lancer la batterie tout-solide 1.0 avec une densité d'énergie de 350 Wh/kg et 800 Wh/L. En 2028, elle prévoit de lancer des produits de batterie tout-solide 2.0 à haute énergie spécifique avec une densité d'énergie dépassant 1000 Wh/L.

Feuille de route de la batterie solide d'EVE

I. Choix de la route technique : Système composite de sulfure + d'halogénure

EVE a choisi la route de l'électrolyte composite de sulfure + d'halogénure dans la R&D des batteries tout-solides, avec des considérations clés incluant les suivantes :

Conductivité ionique élevée : La conductivité à température ambiante des sulfures (tels que Li₁₀GeP₂S₁₂) peut atteindre 10⁻² S/cm, se rapprochant du niveau des électrolytes liquides. Le dopage avec des halogénures (tels que LiCl) peut optimiser davantage la continuité des canaux ioniques et améliorer la stabilité de l'interface.

Compatibilité de traitement : Les sulfures peuvent être pressés à froid (sans besoin de frittage à haute température), adaptés à la production en série à grande échelle. L'introduction d'halogénures réduit la dépendance à des environnements extrêmement secs, améliorant la faisabilité du processus.

Adaptabilité de l'interface : L'électrolyte composite peut amortir les changements de volume pendant la charge et la décharge de l'électrode (effet de respiration), réduisant le risque de fissuration de l'interface solide-solide et inhibant simultanément la pénétration des dendrites de métal de lithium.

Percées technologiques : Développement d'une technologie d'encapsulation au niveau micronique du sulfure, revêtement de LiNbO₃ sur la surface des particules de sulfure par dépôt d'atomes en couches (ALD), réduisant l'impédance de l'interface au tiers de celle des systèmes de sulfure traditionnels.

Optimisation du taux de dopage des halogénures (tels que Li₉.₅₄Si₁.₇₇P₁.₄₉S₁₁.₇Cl₀.₃), permettant à l'électrolyte de fonctionner de manière stable sous une pression de 20 MPa et répondant aux exigences de résistance mécanique des batteries de puissance.

II. Périodes et objectifs de performance

La R&D d'EVE sur les batteries tout-solides avance en deux étapes, avec des périodes et des indicateurs de performance clairs, menant l'industrie :

1. Première étape (2026) : Production en série de la batterie tout-solide 1.0Densité d'énergie : 350 Wh/kg (en masse), 800 Wh/L (en volume), dépassant les batteries au lithium ternaire actuelles (environ 260 Wh/kg).

Scénarios d'application : Véhicules hybrides électriques (HEV/PHEV), répondant aux exigences de sortie de haute puissance (supportant une décharge de 8C), tout en s'adaptant à une large gamme de températures, de -20℃ à 60℃.

Percée de processus : Établissement d'une ligne de production pilote de 100 MWh (devant être opérationnelle en 2025), réalisant une production continue en bobine à bobine des membranes d'électrolyte de sulfure, avec un taux de rendement augmenté à plus de 90 %.

Vérification de sécurité : Passage des tests d'écrasement (aucun court-circuit sous une pression de 130 MPa), tests de boîte chaude à 200℃ (aucun emballement thermique), répondant aux normes de sécurité automobile.

2. Phase II (2028) : Production en série de la batterie tout-solide 2.0

Densité d'énergie : Dépassant 1000 Wh/L (en volume), supportant une autonomie de plus de 1000 kilomètres pour les véhicules électriques à batterie (BEV).

Mise à niveau technologique : Introduction d'une conception structurelle de concentration d'énergie topologique, réalisant la formation intégrée d'électrodes et d'électrolytes tridimensionnels poreux, augmentant le taux d'utilisation du volume à plus de 85 %.

Expansion des applications : Couvrant les modèles de BEV haut de gamme, les avions électriques à décollage et atterrissage verticaux (eVTOL) et d'autres scénarios, correspondant aux anodes de métal de lithium pour atteindre des objectifs de haute énergie spécifique.

III. Processus clés et avancement de l'industrialisation

1. Construction de la ligne de production pilote

Établissement d'une ligne de production pilote de 100 MWh en 2025, adoptant une ligne de production continue scellée sous atmosphère inerte (Ar) pour répondre à la sensibilité des sulfures à l'eau/à l'oxygène.

Développement d'équipements de revêtement spécialisés pour les batteries solides pour réaliser un mélange nanoscopique des électrolytes et des matériaux d'électrode, réduisant la résistance de l'interface à <50 Ω・cm².

2. Optimisation du système matériel

Matériaux cathodiques : Collaboration avec Easpring Technology pour développer des cathodes composites à haute teneur en nickel (NCM811) + soufre, supprimant l'effet de navette du soufre par revêtement de Li₃PO₃, augmentant la durée de vie du cycle à plus de 1500 cycles.

Matériaux anodiques : Adoption d'anodes de carbone au silicium pré-lithié, formant une couche protectrice de Li₂O sur la surface des particules de silicium par dépôt chimique en phase vapeur (CVD), augmentant l'efficacité du premier cycle à 92 %.

3. Innovation en ingénierie d'interface

La technologie brevetée « batterie tout-solide » (CN202421848597.0) prolonge la durée de vie de la batterie à plus de 2000 cycles en augmentant la surface plane de l'emballage, en réduisant l'épaisseur (C=A/B=5000-20000 mm) et en équilibrant la distribution de la pression interne.

IV. Synergie de la chaîne industrielle et mise en place de la mondialisation

1. Coopération avec les fournisseurs de matériaux en amont

Développement conjoint de sulfure de lithium ultra-pur (pureté >99,99 %), réalisant une fourniture à grande échelle via une ligne de production pilote d'une capacité de plusieurs centaines de tonnes, et réduisant les coûts de 40 % par rapport aux produits importés.

Collaboration avec PTL pour développer des adhésifs spécifiquement pour les batteries solides, améliorant la liaison interfaciale entre les électrodes et les électrolytes, et réduisant l'impédance interfaciale à <30 Ω・cm².

2. Mise en œuvre des applications en aval

Collaboration avec BMW pour développer des grandes batteries cylindriques tout-solides 4695, prévues pour être intégrées dans le nouveau modèle de voiture iX3 en 2026, supportant une plateforme haute tension de 800 V et une recharge rapide de 10 minutes.

Pour le marché des eVTOL, lancement de batteries semi-solides avec une densité d'énergie de 320 Wh/kg, répondant aux exigences d'une décharge à haut taux de 10C et d'une durée de vie du cycle de 7000 cycles.

3. Construction du système de recyclage

Lancement d'une plateforme mondiale de recyclage des batteries au lithium, collaboration avec des entreprises telles que Huayou Cobalt et GEM pour établir un système fermé de « recyclage-régénération » couvrant plus de 30 pays, avec un taux de recyclage des ressources en lithium dépassant 85 %.

V. Défis et contre-mesures

Solution pour le goulot d'étranglement de la stabilité des sulfures : Développement d'une technologie de revêtement double couche (couche interne LiNbO₃ pour inhiber l'hydrolyse, couche externe LiF pour passiver la surface), prolongeant le temps d'exposition des sulfures dans l'air à plus de 2 heures.

Stratégie alternative pour le contrôle des coûts à grande échelle : Remplacement d'une partie du Ge par du Si (par exemple, dans le système LSPS), réduisant les coûts de l'électrolyte de 200 $/kg pour LGPS à 40 $/kg, tout en optimisant les techniques de traitement pour réduire la consommation d'énergie de 30 %.

Voie accélérée pour la certification automobile : Collaboration avec CATARC pour mener un projet spécial sur la « certification de sécurité des batteries solides », favorisant l'achèvement des certifications internationales telles que ISO12405-4 d'ici 2026.

VI. Paysage de la concurrence industrielle et avantages différenciés

Avancement technologique de premier plan : Réalisation de la production en série un an avant CATL (production en petites séries en 2027) et BYD (installation de démonstration en 2027), devenant la première entreprise chinoise au niveau mondial à réaliser la commercialisation des batteries tout-solides.

Capacité de couverture de scénarios complète : Déploiement simultané dans plusieurs domaines, y compris les véhicules hybrides électriques, les véhicules électriques purs et les eVTOL, formant une matrice de produits « haute puissance + haute énergie spécifique » pour répondre à diverses demandes du marché. Disposition mondiale de la capacité : Après la mise en service de l'usine en Malaisie (38 GWh) et de la base en Hongrie (30 GWh) en 2026, une fourniture localisée aux marchés européens et américains peut être réalisée, contournant les obstacles commerciaux.

**Remarque **: Pour plus de détails ou de questions concernant le développement des batteries solides, veuillez contacter :

Téléphone : 021-20707860 (ou WeChat : 13585549799)

Contact : Chaoxing Yang. Merci !