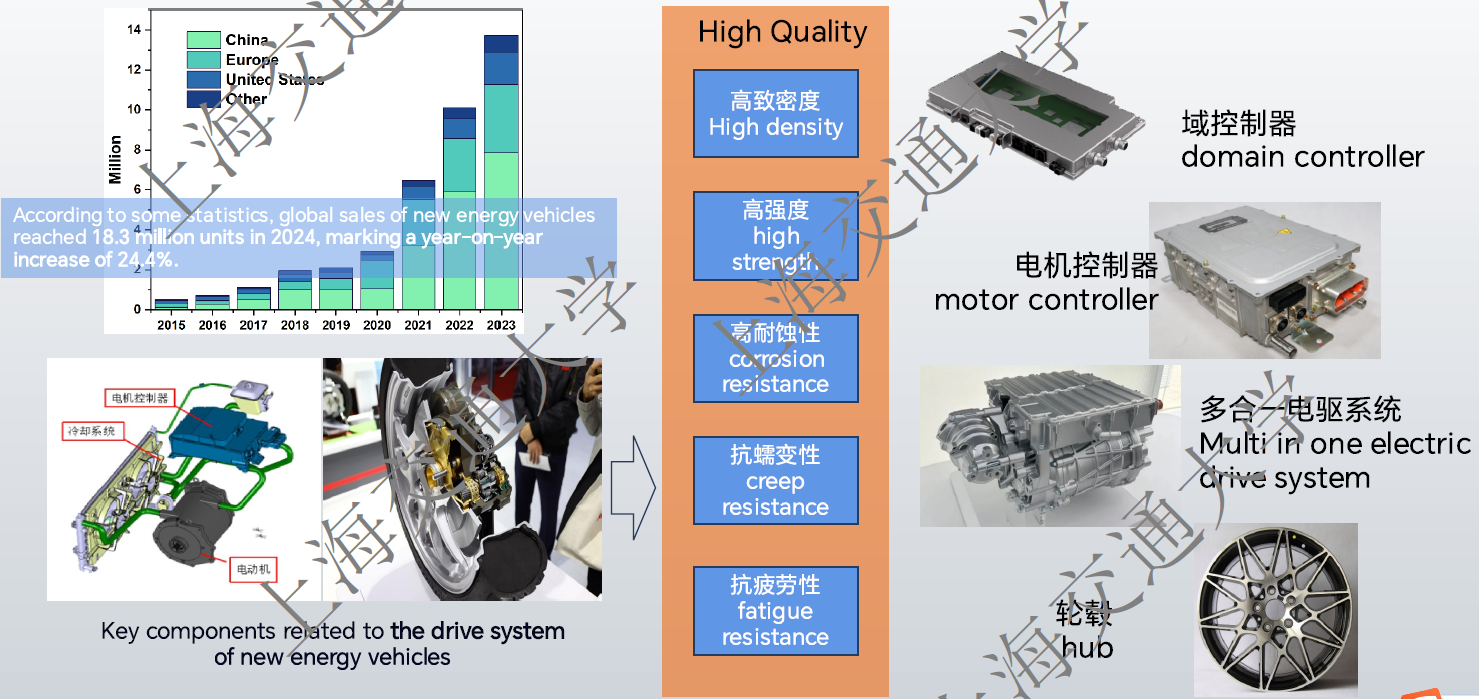

Le 21 juin, lors du 2025 SMM (4ème) Congrès sur les systèmes d'entraînement électrique et Forum de l'industrie des moteurs d'entraînement - Forum sur les systèmes d'entraînement électrique automobile, organisé conjointement par SMM Information & Technology Co., Ltd. (SMM), Hunan Hongwang New Material Technology Co., Ltd., le gouvernement du district de Louxing et la zone économique et technologique nationale de Loudi, le Dr Xu Bin de l'Université Jiao Tong de Shanghai a présenté un exposé intitulé « Développement du boîtier d'entraînement électrique en alliage de magnésium et conception légère ».

Contexte de développement du magnésium et du boîtier d'entraînement électrique

Contexte de développement du magnésium

• Les matériaux en magnésium constituent un soutien clé pour les industries émergentes.

• Ressources de production : Abondance de ressources minérales avec un bon approvisionnement.

La Chine a exploré des réserves prouvées de dolomie dépassant 4 milliards de tonnes ; le magnésium est peu coûteux et son approvisionnement est contrôlable à long terme.

Orientation nationale : Le magnésium est un métal émergent fortement soutenu par le ministère des Sciences et des Technologies et le ministère de l'Industrie et des Technologies de l'Information (MIIT).

Par le passé, l'innovation dans les pièces automobiles en alliage de magnésium était principalement menée et développée par des constructeurs de véhicules à moteur à combustion interne haut de gamme tels que BMW, Mercedes-Benz et Ford, mais l'ampleur de son application était relativement limitée. Même aujourd'hui, les pièces en alliage de magnésium les plus largement produites dans les véhicules du monde sont encore principalement utilisées dans les zones sèches des véhicules.

Pour les véhicules à énergie nouvelle (VEN), la demande d'allègement est plus urgente.

Nouveaux développements technologiques

Principe du moulage par injection semi-solide d'alliage de magnésium

Le procédé de moulage par injection semi-solide d'alliage de magnésium relève de la technologie de coulée rhéofluide. Les particules de magnésium pénètrent dans le barillet à partir de la trémie sous l'action de la gravité ou de la dépression. À l'intérieur du barillet, la rotation de la vis, combinée à la chaleur fournie par les chauffeurs externes (le barillet est généralement divisé en 5 à 7 sections, la température augmentant progressivement de l'entrée d'alimentation à la buse), chauffe et ciselle les particules d'alliage de magnésium au fur et à mesure qu'elles sont acheminées vers l'avant. Au milieu du barillet, l'alliage de magnésium est compressé par la section de compression de la vis, générant une déformation thermoplastique et permettant une densification. Lorsqu'elle continue d'avancer jusqu'à la section de stockage située à l'extrémité avant de la vis, elle se transforme en une pâte semi-solide partiellement fondue et contenant des phases solides sphériques. Cette pâte présente d'excellentes propriétés de fluidité et de remplissage de moule. Par la suite, la pâte est injectée à grande vitesse dans le moule par le biais de la buse et refroidie et solidifiée rapidement dans des conditions de haute vitesse et de haute pression, formant ainsi des pièces de formes et de dimensions spécifiques. Une fois l'injection terminée, l'extrémité avant de la buse se refroidit pour former un bouchon froid d'auto-étanchéité, permettant des opérations de moulage continues sans avoir besoin de gaz protecteurs ni de fusion complète.

Technologie de moulage par injection semi-solide d'alliage de magnésium (Thixomolding)

Avantages de la technologie de moulage par injection semi-solide d'alliage de magnésium par rapport au moulage sous pression liquide traditionnel :

(1) Haute sécurité. L'alliage de magnésium est inflammable à l'état liquide, tandis que le procédé de moulage par injection semi-solide intègre la fabrication de pâte thixotrope et le moulage dans des conditions d'auto-étanchéité, éliminant ainsi le besoin de fours de fusion de magnésium à haut risque et de l'étape de transfert du magnésium fondu, garantissant ainsi la production en toute sécurité de pièces en alliage de magnésium.

(2) Respectueux de l'environnement. Les procédés de coulée traditionnels génèrent une grande quantité de gaz volatils lors de la fusion de l'alliage de magnésium et nécessitent l'utilisation supplémentaire de SF6 comme gaz protecteur, ce qui peut facilement endommager l'environnement et limiter l'application et le développement de l'alliage de magnésium. En revanche, le procédé de moulage par injection semi-solide ne nécessite pas de fusion complète ni de gaz protecteur lors de la production de pièces en alliage de magnésium, et ne produit pas de scories de fusion, ce qui en fait une technologie de fabrication écologique.

(3) Peu d'inclusions d'oxyde. La température du procédé de moulage semi-solide est inférieure à celle des procédés de coulée traditionnels, réduisant ainsi considérablement le risque d'oxydation. En outre, puisque la méthode de moulage par injection empêche le bain de magnésium d'entrer directement en contact avec l'air extérieur, la probabilité d'introduction d'inclusions d'oxyde pendant le moulage est presque nulle.

(4) Peu de défauts de porosité gazeuse. Le magnésium liquide a tendance à former un écoulement turbulent lors du remplissage de la cavité du moule, entraînant la formation de défauts de porosité gazeuse. En revanche, l'alliage de magnésium semi-solide présente des caractéristiques de fluide non newtonien et est plus enclin à se remplir par écoulement laminaire, réduisant efficacement le phénomène d'emprisonnement de gaz pendant le processus de moulage et rendant la pièce moulée plus dense.

(5) Excellentes propriétés mécaniques. L'alliage de magnésium produit par moulage par injection semi-solide présente une structure de solidification non dendritique. Dans des conditions de refroidissement rapide, sa taille de grain moyenne et la taille de la phase secondaire sont extrêmement petites. En outre, en raison de la réduction des défauts tels que la porosité gazeuse et les inclusions, il présente une résistance et une ténacité supérieures.

(6) Haute précision dimensionnelle. L'alliage de magnésium semi-solide présente une bonne capacité de moulage, permettant le moulage quasi-net de structures complexes à parois minces. De plus, sa contraction de solidification est relativement faible et sa résistance à la fissuration à chaud est améliorée, ce qui se traduit par une haute précision dimensionnelle des pièces moulées.

(7) Longue durée de vie du moule. La température de moulage du processus semi-solide est inférieure de près de 100 °C à celle des processus traditionnels de moulage sous pression, réduisant considérablement le choc thermique du bain de magnésium sur le moule et prolongeant ainsi la durée de vie du moule. Par exemple, lors de la production de certaines pièces à parois minces, la durée de vie des moules semi-solides peut atteindre plus de 200 000 à 400 000 coups.

(8) Taux d'utilisation élevé des matériaux. Les pièces en alliage de magnésium produites par moulage sous pression présentent généralement un taux d'utilisation des matières premières inférieur à 50 % en raison de l'inclusion d'un grand nombre de systèmes de coulée et de goulottes. En revanche, le processus de moulage semi-solide peut réduire considérablement la taille de l'entrée de coulée et simplifier les structures telles que les goulottes et les évents, augmentant ainsi le taux d'utilisation des matières premières à plus de 70 %.

(9) Rendement élevé des produits. Le processus de moulage par injection semi-solide permet un contrôle précis de la température des alliages de magnésium, assurant une qualité de remplissage stable des matériaux sans les problèmes potentiels de précristallisation rencontrés dans le moulage sous pression. Il présente de faibles taux de défauts, qui se reflètent directement dans la qualité interne et de surface des produits. Même après un traitement ultérieur, les produits conservent des taux de rendement élevés.

(10) Réduction de la consommation d'énergie. Le moulage semi-solide des alliages de magnésium est comparable au moulage sous pression en termes d'efficacité du cycle. Grâce à l'absence de fours et à des températures de moulage plus basses, le moulage semi-solide permet d'économiser au moins la moitié de la consommation d'électricité par rapport à la production de moulage sous pression de métaux liquides.

Université Jiao Tong de Shanghai : Étude sur la microstructure et les propriétés des alliages de magnésium semi-solides à différentes fractions solides

• Dans le cadre du Thixomolding, les alliages de magnésium présentent des structures non dendritiques favorables (pas de précristallisation), avec une fluidité qui s'améliore progressivement à mesure que la fraction solide diminue.

• Des fractions solides excessives entraînent une mauvaise capacité de remplissage des pores, tandis que les échantillons produits à des températures d'injection élevées présentent des bandes de défauts et des caractéristiques de remplissage de type liquide.

Pour les composants à parois minces, il convient de choisir des températures de moulage semi-solide modérées afin de réduire les défauts de porosité et d'améliorer l'allongement.

Pour les composants à parois épaisses, l'augmentation de la fraction solide peut minimiser les défauts de porosité de retrait.

Étapes de développement des applications des alliages de magnésium semi-solides

Après près de trois décennies de développement, la conception des équipements pour alliages de magnésium semi-solides s'est principalement concentrée sur le moulage de pièces à parois minces, en phase avec la croissance rapide du marché de l'électronique grand public. Vers 2020, la montée en flèche du marché des VÉN a une nouvelle fois entraîné des améliorations des équipements pour alliages de magnésium semi-solides. L'industrie a commencé à rechercher la fabrication de plus grands composants structurels intégrés pour l'automobile en alliages de magnésium. Cependant, les équipements traditionnels de moulage par injection semi-solide de 1300 tonnes pour alliages de magnésium avaient une capacité d'injection maximale théorique inférieure à 5 kg, ce qui ne suffisait qu'à produire de petits composants tels que les dossiers d'écrans centraux, les volants et les supports d'accoudoirs, loin de répondre aux exigences d'allègement des véhicules.

Les alliages de magnésium semi-solides entrent dans l'ère des grandes dimensions

► Développement d'équipements de grande taille

Ces dernières années, les fabricants d'équipements nationaux sont entrés dans ce domaine et ont lancé des activités de R&D sur des équipements de grande taille. Ils ont successivement introduit des équipements pour alliages de magnésium semi-solides ultra-grands de 3 000 à 4 000 tonnes, dépassant les limites de capacité d'injection précédentes. Ces systèmes offrent des solutions idéales pour les grands produits en alliage de magnésium tels que les dossiers d'écrans multiples, les panneaux de portes intérieurs, les cadres de tableaux de bord et les composants structurels pour les systèmes tri-électriques (batterie, moteur et contrôle électrique).

Le cas de l'équipement 4000T lancé en avril 2024 par le Centre de recherche conjoint Shanghai Jiao Tong University-Bole Equipment a été cité.

Les nouvelles technologies pour les alliages de magnésium semi-solides font également l'objet d'explorations continues

, notamment des introductions à la technologie à double injection et à la technologie TPI.

Recherche et développement de nouveaux matériaux et composants structurels en alliage de magnésium semi-solide

Caractéristiques des alliages de magnésium adaptés aux procédés semi-solides

Matériaux adaptés aux procédés de moulage semi-solide : (1) systèmes d'alliages ayant une certaine plage de solidification, où la pâte est aussi peu sensible que possible à la température ; (2) la température du liquidus des alliages de magnésium doit être aussi basse que possible pour éviter de réduire la durée de vie des vis en raison de températures de chauffage excessives.

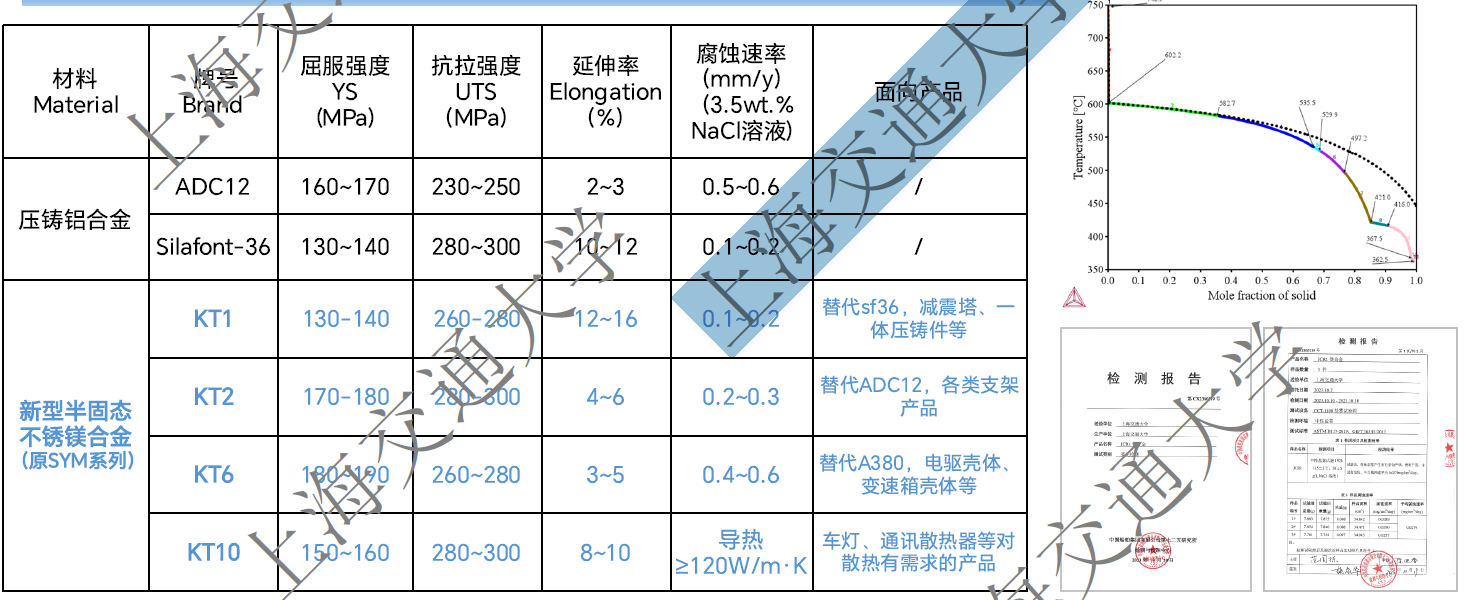

Développement de nouveaux matériaux en alliage de magnésium semi-solide

Caractéristiques : Excellente aptitude au moulage semi-solide, offrant des propriétés mécaniques et de corrosion comparables à celles des alliages d'aluminium moulés sous pression.

Dans des conditions de brouillard salin neutre, la résistance à la corrosion du nouveau matériau en alliage de magnésium semi-solide est supérieure à celle de l'alliage d'aluminium moulé sous pression ADC12.

Développement de composants structurels en alliage de magnésium semi-solide à hautes performances.

L'Institut de recherche pour l'innovation et le développement de SAIC et l'Université Jiao Tong de Shanghai ont établi un partenariat stratégique pour développer conjointement et promouvoir la mise à niveau de la technologie de procédé semi-solide pour les boîtiers d'entraînement électrique en alliage de magnésium.

D'autres développements en cours comprennent des boîtiers d'entraînement électrique en alliage de magnésium semi-solide à hautes performances.

Développement ciblé de nouveaux matériaux par l'Université Jiao Tong de Shanghai sur la base de procédés de moulage par injection semi-solide afin d'améliorer la résistance à la corrosion, la résistance et la résistance thermique.

Il a également présenté le développement et l'application de cycles de moulage ainsi que le développement mondialement premier de moyeux de roues en alliage de magnésium de grande taille de 20 pouces.

Résumé et perspectives

• La corrosion est le plus grand défi qui limite l'application à grande échelle du magnésium. La recherche sur le magnésium inoxydable fondée sur les méthodes d'ingénierie du génome des matériaux apporte non seulement de l'espoir pour résoudre le problème de corrosion des alliages de magnésium, mais vérifie également l'efficacité de l'IA pour la science dans la conception rapide et efficace de nouveaux matériaux.

• La recherche et l'application d'équipements de moulage par injection semi-solide ultra-grands pour les alliages de magnésium permettent de fabriquer des composants en alliage de magnésium plus grands, sûrs et respectueux de l'environnement, élargissant ainsi le champ d'application des alliages de magnésium et contribuant à atteindre les objectifs d'allègement dans des domaines tels que les véhicules à énergie nouvelle.

》Cliquez pour consulter le rapport spécial sur la conférence 2025 SMM (4ème) sur les systèmes d'entraînement électrique et le forum de l'industrie des moteurs d'entraînement