Lors de la Conférence sur l'industrie minière et les métaux critiques en Indonésie 2025 - Conférence sur l'industrie de l'étain en Asie du Sud-Est 2025, organisée par SMM Information & Technology Co., Ltd. (SMM), avec le soutien du ministère indonésien des Affaires étrangères en tant que partenaire gouvernemental, et co-organisée par l'Association des mineurs de nickel indonésiens (APNI), la Bourse des contrats à terme de Jakarta et China Coal Resource, Li Chun'ou, directeur général d'Alicoco Mineral Technology Co., Ltd., a prononcé un discours intitulé « Perspectives d'application de la technologie de séparation par chute spirale dans les mines d'étain ».

Il a présenté Alicoco Mineral Technology Co., Ltd., une entreprise de fabrication, qui possède des années d'expérience dans la technologie de séparation des minéraux par gravité. Sa technologie exclusive de concentrateur spirale offre aux utilisateurs des solutions réalisables pour améliorer les processus de séparation des minéraux par gravité.

Caractéristiques des chutes spirales

Li Chun'ou, fondateur d'Alicoco Mineral Technology Co., Ltd., a commencé à étudier la transformation technologique des chutes spirales dès 2003. Il a été le pionnier de la technologie de moulage par injection segmentée, d'assemblage par collage et de montage, qui a obtenu un brevet national d'invention. Par la suite, elle a été lancée sur le marché et a été largement saluée par les utilisateurs des mines.

1. La conception modulaire facilite la production à grande échelle, le transport et l'installation

Grâce à sa conception modulaire, l'équipement peut être démonté en composants pour le transport, ce qui permet d'économiser sur les frais de fret maritime, et rapidement assemblé sur place dans la zone minière. Les opérateurs peuvent maîtriser l'équipement après seulement 2 heures de formation, ce qui réduit considérablement les coûts de transport sur longue distance et permet une couverture mondiale de haute qualité à faible coût.

2. Séparation efficace et taux de récupération élevé

Les chutes spirales fabriquées à l'aide de méthodes de moulage par injection présentent une structure de surface de rainure fine, combinant lisseur et rugosité pour obtenir une séparation efficace, particulièrement efficace pour les minéraux à grains fins (tels que l'or, le tungstène, l'étain, etc.). Par exemple, lors des tests sur le minerai d'étain, le concentrateur spirale de type L a enrichi la teneur en étain du minerai brut de Sn 0,4 % à 10,2 % en un seul passage, atteignant un taux d'enrichissement de 25 fois, avec un taux de récupération comparable à celui des tables de concentration, mais avec moins de pertes de résidus. Dans un projet d'exploitation de scheelite en Australie, les chutes à spirale ont remplacé le procédé de flottation, la séparation par gravité à spirale permettant d'atteindre un taux de récupération de plus de 80 % pour le minerai brut (actuellement, le taux de récupération de la flottation de scheelite avec chauffage est d'environ 78 %).

3. Grande capacité de traitement et aucune exigence en matière d'alimentation électrique

La chute à spirale a une structure simple sans pièces mobiles, reposant sur la gravité et le flux d'eau pour une séparation naturelle, éliminant ainsi le besoin de consommation d'énergie supplémentaire et réduisant considérablement les coûts énergétiques. Une seule unité peut traiter jusqu'à 30 tonnes de minerai par heure, ce qui la rend adaptée aux scénarios de préconcentration de minerai alluvial à grande échelle.

4. Grande adaptabilité et faibles coûts d'exploitation

La chute à spirale présente une grande adaptabilité aux fluctuations de la concentration, de la taille des grains et de la teneur de l'alimentation, permettant une large gamme de variations de la concentration du minerai et réduisant le besoin de prétraitement. En outre, son matériau en nylon/polyuréthane est résistant à l'usure, à la corrosion et a une longue durée de vie, réduisant considérablement le coût global de l'enrichissement du minerai par rapport aux procédés de flottation traditionnels.

5. Protection de l'environnement, efficacité énergétique et faible encombrement

L'équipement consomme moins d'eau et ne nécessite aucun réactif chimique, répondant ainsi aux exigences de protection de l'environnement. Par rapport aux équipements traditionnels d'enrichissement du minerai, la chute à spirale a un encombrement plus réduit, ce qui la rend particulièrement adaptée aux sites miniers dont l'espace est limité. De plus, la conception de séparation en plusieurs étapes optimise encore l'utilisation des ressources.

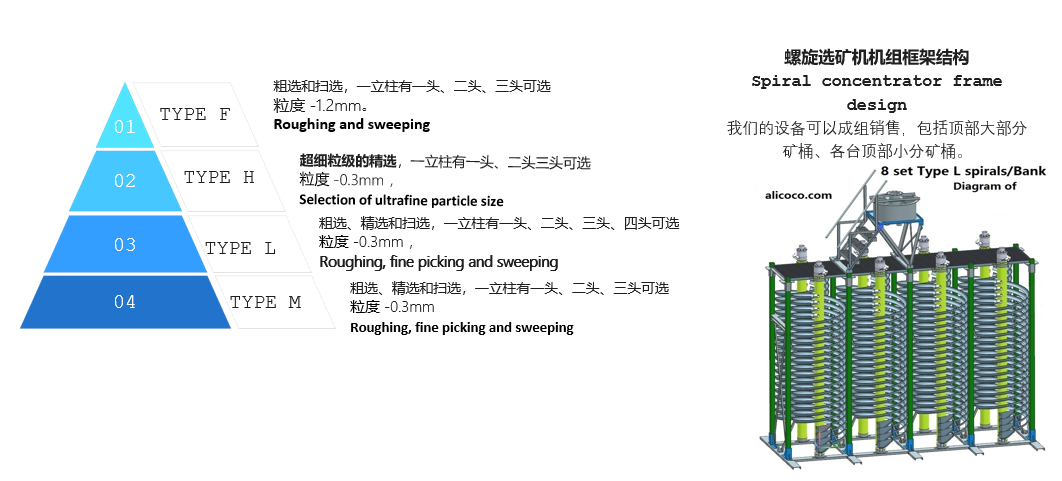

Modèles de concentrateurs à spirale

Problèmes liés à l'enrichissement physique des minerais d'étain

Problèmes courants dans les projets d'extraction et de traitement des gisements alluviaux continentaux de dépôts de placers dans les deltas et les gisements de placers du fond de la plate-forme continentale :

Composition minérale complexe : Les minéraux tels que la zircon-ilménite et la cassitérite sont étroitement associés, avec des différences de densité importantes par rapport aux stériles gangue, ce qui permet l'utilisation d'équipements de séparation par gravité. Quel équipement faut-il utiliser ?

Granulométrie inégale des minéraux : Les minéraux lourds de moins de 0,038 mm sont facilement perdus, et les jigs ou les centrifugeuses sont inefficaces pour la séparation.

Les fluctuations et les oscillations des vagues ont un effet destructeur sur les performances de séparation par gravité des concentrateurs à spirale. Cependant, les plates-formes de production de concentrateurs spirales équipées de dispositifs de stabilisation des vagues peuvent récupérer des minéraux lourds ultra-fins (minerai d'étain +800 mailles, +0,019 mm).

La surface rugueuse des concentrateurs spirales terrestres ordinaires est inefficace pour la séparation des particules ultra-fines. Comment équilibrer le frottement et la rugosité de la surface de la cheminée spirale ?

Réglementations environnementales strictes : La flottation ne peut pas être utilisée sur les sites d'extraction et de traitement des alluvions, et le traitement des eaux usées chimiques provenant du broyage et de la flottation des minerais rocheux devient plus difficile.

Solution : Les problèmes ci-dessus peuvent être résolus en utilisant les concentrateurs spirales ALICOCO en association avec des technologies de procédé uniques.

Caractéristiques des concentrateurs spirales

1. Collecte par couches des concentrés. Chaque type de notre concentrateur spirale peut être équipé de ports de collecte des concentrés à chaque tour, permettant l'interception à mi-parcours des concentrés, connue sous le nom de « collecte par couches des concentrés », atteignant ainsi l'efficacité de « une collecte précoce conduit à un rendement plus élevé ».

2. Barrages de guidage en forme d'arc sur la surface de la cheminée. La surface de la cheminée spirale est équipée d'un nombre suffisant de barrages en forme d'arc qui s'enroulent vers l'intérieur depuis le bord extérieur jusqu'au centre, améliorant la concentration des minéraux lourds à grains fins.

Les concentrateurs spirales dotés de ces deux caractéristiques fonctionnelles, combinés à un nombre accru de tours dans le processus d'enrichissement, présentent une efficacité de séparation nettement plus élevée que les concentrateurs spirales ordinaires et peuvent simplifier le processus complexe de « réélection ». En utilisant l'épaississement et le ratissage spirales FG7, complétés par des concentrateurs spirales de grand diamètre pour le nettoyage, et associés à des équipements d'élimination des résidus magnétiques à haute intensité, un processus d'enrichissement du minerai de fer efficace et simplifié peut être réalisé. Cette approche peut réduire les volumes de traitement par flottation, diminuer les émissions de pollution chimique, alléger les pressions de protection de l'environnement et potentiellement pré-éliminer les résidus pour réduire les volumes de traitement par torréfaction, réalisant ainsi d'importantes économies d'énergie, de réduction des émissions et de coûts, avec d'excellents résultats.

Du point de vue du projet australien de scheelite, le concentrateur spirale ALICOCO de la société peut remplacer le processus de flottation, atteignant un taux de récupération d'enrichissement plus élevé que la flottation.

Avantages du produit : L'effet d'enrichissement est comparable à celui des tables de concentration (pour le minerai d'étain).

En résumé, le concentrateur spiral présente des avantages significatifs tels qu'un faible encombrement au sol, une grande capacité de traitement et un taux de récupération élevé. Nous pouvons adopter de nouveaux équipements de pointe pour surmonter les limitations des équipements obsolètes, simplifiant ainsi le processus, réduisant les coûts de production et augmentant l'efficacité.

Des vidéos de produits ont été présentées, notamment celles de produits de minerai associé à l'étain, et des projets impliquant du minerai de zircon-titane-fer de type sable alluvial associé à l'étain ont été présentés.

Des cas pertinents de minerai de cuivre polymétallique associé à l'étain et de chromite ont également été présentés, ainsi que le remplacement de la flottation par la séparation par gravité pour le minerai d'étain associé à la scheélite.

Projet de désulfuration des gaz de combustion des centrales thermiques au charbon

Problèmes liés à la désulfuration des gaz de combustion dans les centrales thermiques : Les technologies de désulfuration humide et sèche impliquent toutes deux une désulfuration après la combustion du charbon, ce qui nécessite des investissements importants dans les équipements de désulfuration et une technologie complexe.

Solution de l'entreprise : Broyer le charbon avant la combustion, le laver avec un concentrateur spiral pour le désulfurer et réduire la teneur en cendres du charbon, augmentant ainsi le pouvoir calorifique. La pyrite désulfurée présente généralement une teneur en soufre de plus de 35 % de grade soufre, ce qui permet de la vendre à des usines d'acide sulfurique pour la production d'acide sulfurique ou de soufre. Les cendres séparées servent de matière première de haute qualité pour les cimenteries. Cela réduit de 70 % la surface nécessaire au stockage des cendres volantes. Le pouvoir calorifique de la boue de charbon propre lavée peut augmenter de 30 %.

Conclusion : La désulfuration avant combustion nécessite moins d'investissements en équipements, implique une technologie simple, présente une grande valeur en termes d'utilisation globale et est facile à promouvoir et à populariser.

》Cliquez pour consulter le rapport spécial sur la Conférence minière et sur les métaux critiques d'Indonésie 2025