Новости SMM от 12 августа:

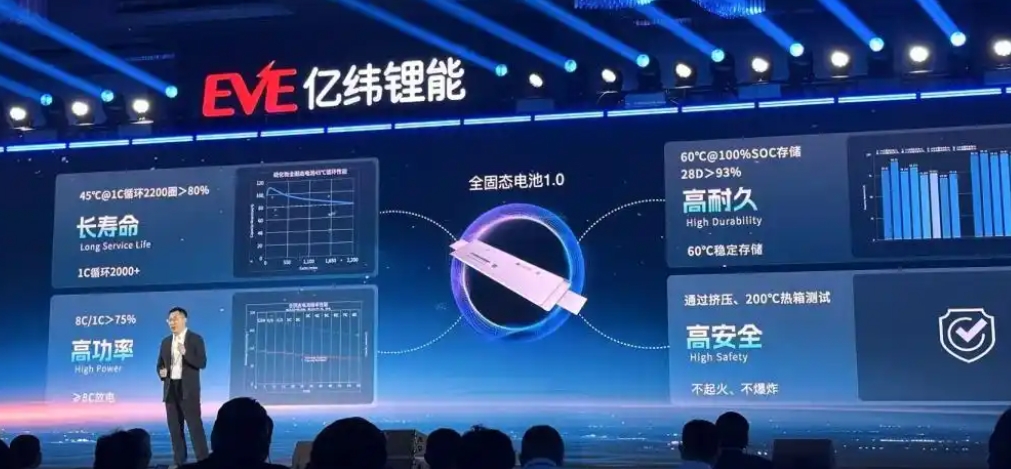

Основное содержание: Полностью твердотельная аккумуляторная батарея EVE в форме мешка может работать в широком температурном диапазоне от -20°C до 60°C и стабильно функционировать под давлением 20 МПа. В плане циклической работоспособности она может пройти более 2000 циклов при 45°C и 1С. Что касается характеристик хранения, то после полной зарядки и хранения при 60°C в течение 28 дней коэффициент восстановления емкости превышает 93%, при этом характеристики хранения при высоких температурах сопоставимы с характеристиками жидких аккумуляторов. В плане мощности она может обеспечить разряд на 8С. В плане безопасности она может пройти тесты на сжатие и тест в горячей камере при 200°C.

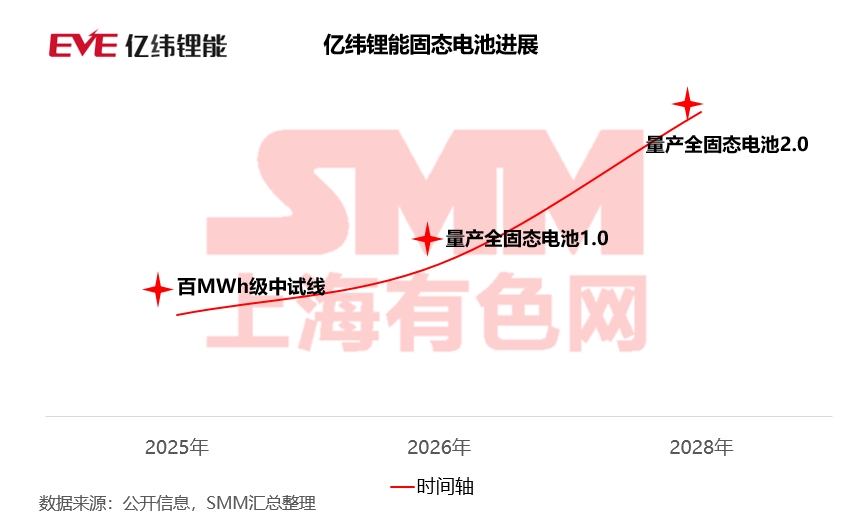

В июне 2025 года EVE заявила, что компания завершит строительство опытно-промышленной линии по производству твердотельных аккумуляторов в 2025 году, а фактическая производственная линия уже близка к массовому производству. Компания стремится достичь прорыва в производственных процессах в 2026 году и выпустить полностью твердотельную аккумуляторную батарею 1.0 с плотностью энергии 350 Вт·ч/кг и 800 Вт·ч/л. В 2028 году компания планирует выпустить высокоэнергетические полностью твердотельные аккумуляторные батареи 2.0 с плотностью энергии более 1000 Вт·ч/л.

План развития твердотельных аккумуляторов EVE

I. Выбор технического маршрута: Композитная система сульфидов + галогенидов

EVE выбрала маршрут композитного электролита из сульфидов + галогенидов в разработке полностью твердотельных аккумуляторов, основные соображения включают следующие:

Высокая ионная проводимость: Проводимость сульфидов при комнатной температуре (например, Li₁₀GeP₂S₁₂) может достигать 10⁻² С/см, что приближается к уровню жидких электролитов. Легирование галогенидами (например, LiCl) может еще больше оптимизировать непрерывность ионных каналов и повысить стабильность интерфейса.

Совместимость с обработкой: Сульфиды могут быть холоднопрессованы в форму (без необходимости высокотемпературного обжига), что подходит для массового производства в больших объемах. Введение галогенидов снижает зависимость от чрезвычайно сухих условий окружающей среды, повышая технологическую осуществимость.

Адаптивность интерфейса: Композитный электролит может сглаживать изменения объема во время зарядки и разрядки электрода (эффект дыхания), снижая риск трещин на твердотельном интерфейсе и одновременно препятствуя проникновению литиевых металлических дендритов.

Технологические прорывы: Разработана технология микроуровневого инкапсулирования сульфидов, нанесение покрытия LiNbO₃ на поверхность частиц сульфидов с помощью атомного слоевого осаждения (ALD), снижающее интерфейсное сопротивление до 1/3 от традиционных систем сульфидов.

Оптимизированное соотношение легирования галогенидами (например, Li₉.₅₄Si₁.₇₇P₁.₄₉S₁₁.₇Cl₀.₃), позволяющее электролиту стабильно функционировать под давлением 20 МПа и удовлетворяющее требованиям механической прочности тяговых аккумуляторов.

II. Этапы и целевые показатели характеристик

Разработка полностью твердотельных аккумуляторов EVE продвигается в два этапа с четкими сроками и показателями характеристик, которые лидируют в отрасли:

1. Первый этап (2026 год): Массовое производство полностью твердотельной аккумуляторной батареи 1.0Плотность энергии: 350 Вт·ч/кг (масса), 800 Вт·ч/л (объем), превышающая текущие основные триэтиловые литиевые аккумуляторы (примерно 260 Вт·ч/кг).

Сценарии применения: Гибридные электромобили (HEV/PHEV), удовлетворяющие требованиям высокой мощности (поддерживающие разряд на 8С), адаптированные к широкому температурному диапазону от -20°C до 60°C.

Производственный прорыв: Создание опытно-промышленной линии уровня 100 МВт·ч (будет введена в эксплуатацию в 2025 году), достижение непрерывного производства сульфидных электролитных мембран в рулонном режиме с повышением выхода до более чем 90%.

Проверка безопасности: Прохождение тестов на сжатие (отсутствие короткого замыкания под давлением 130 МПа), тестов в горячей камере при 200°C (отсутствие теплового разбега), соответствие автомобильным стандартам безопасности.

2. Второй этап (2028 год): Массовое производство полностью твердотельной аккумуляторной батареи 2.0

Плотность энергии: Превышает 1000 Вт·ч/л (объем), поддерживает запас хода более 1000 км для электромобилей с аккумуляторной батареей (BEV).

Технологическое обновление: Внедрение топологической конструкции с концентрацией энергии, достижение интегрированного формования трехмерных пористых электродов и электролитов, повышение коэффициента использования объема до более чем 85%.

Расширение применения: Покрытие высококлассных моделей BEV, электрических самолетов с вертикальным взлетом и посадкой (eVTOL) и других сценариев, совмещение с литиевыми металлическими анодами для достижения целей высокой удельной энергии.

III. Основные процессы и прогресс индустриализации

1. Строительство опытно-промышленной линии

Создание опытно-промышленной линии уровня 100 МВт·ч в 2025 году, использование закрытой непрерывной производственной линии в инертной атмосфере (Ar) для решения чувствительности сульфидов к воде/кислороду.

Разработка специализированного оборудования для нанесения покрытий для твердотельных аккумуляторов для достижения нанометрового смешивания электролитов и электродных материалов, снижение интерфейсного сопротивления до <50 Ом·см².

2. Оптимизация материальной системы

Катодные материалы: Сотрудничество с Easpring Technology для разработки высоконикелевых трехэтиловых (NCM811) + серных композитных катодов, подавление эффекта шаттла серы с помощью покрытия Li₃PO₃, увеличение срока службы цикла до более чем 1500 циклов.

Анодные материалы: Использование предлитированных кремнеземных углеродных анодов, формирование защитного слоя Li₂O на поверхности кремнеземных частиц с помощью химического осаждения из газовой фазы (CVD), повышение эффективности первого цикла до 92%.

3. Инновации в интерфейсной инженерии

Запатентованная технология «полностью твердотельная аккумуляторная батарея» (CN202421848597.0) продлевает срок службы аккумулятора до более чем 2000 циклов за счет увеличения площади упаковки, снижения толщины (C=A/B=5000-20000 мм) и сбалансированного распределения внутреннего давления.

IV. Синергия в цепочке отрасли и глобализация

1. Сотрудничество с поставщиками материалов на начальном этапе

Совместная разработка сверхчистого литиевого сульфида (чистота >99,99%), достижение массового поставки с помощью опытно-промышленной линии мощностью сотни тонн и снижение затрат на 40% по сравнению с импортными продуктами.

Сотрудничество с PTL для разработки клеев, специально предназначенных для твердотельных аккумуляторов, повышение интерфейсной связи между электродами и электролитами и снижение интерфейсного сопротивления до <30 Ом·см².

2. Реализация применения на конечном этапе

Сотрудничество с BMW для разработки больших цилиндрических полностью твердотельных аккумуляторов 4695, которые планируется интегрировать в новую модель автомобиля iX3 в 2026 году, поддерживая 800-Вольтовую высоковольтную платформу и 10-минутную быструю зарядку.

Для рынка eVTOL выпущены полутвердотельные аккумуляторы с плотностью энергии 320 Вт·ч/кг, удовлетворяющие требованиям разряда на 10С и срока службы цикла 7000 циклов.

3. Строительство системы рециклинга

Инициация глобальной платформы рециклинга литиевых аккумуляторов, сотрудничество с такими предприятиями, как Huayou Cobalt и GEM, для создания замкнутой системы «рециклинг-регенерация», охватывающей более 30 стран, с коэффициентом рециклинга литиевых ресурсов более 85%.

V. Проблемы и меры по их решению

Решение проблемы стабильности сульфидов: Разработана технология двухслойного покрытия (внутренний слой LiNbO₃ для подавления гидролиза, внешний слой LiF для пассивации поверхности), продлевающая время воздействия сульфидов на воздух до более чем 2 часов.

Альтернативная стратегия для массового контроля затрат: Замена части Ge на Si (например, в системе LSPS), снижение затрат на электролит с $200/кг для LGPS до $40/кг, одновременно оптимизация технологий обработки для снижения энергопотребления на 30%.

Ускоренный путь для сертификации автомобильной промышленности: Сотрудничество с CATARC для проведения специального проекта «сертификация безопасности твердотельных аккумуляторов», содействие завершению международных стандартных сертификаций, таких как ISO12405-4, до 2026 года.

VI. Конкурентная среда в отрасли и дифференцированные преимущества

Лидирующие технологические достижения: Массовое производство на год ранее, чем у CATL (мелкосерийное производство в 2027 году) и BYD (демонстрационная установка в 2027 году), став первым китайским предприятием в мире, реализовавшим коммерциализацию полностью твердотельных аккумуляторов.

Возможность комплексного охвата сценариев: Одновременное развертывание в нескольких областях, включая гибридные электромобили, чистые электромобили и eVTOL, формирование продуктового матрицы «высокая мощность + высокая удельная энергия» для удовлетворения разнообразных потребностей рынка. Глобальное размещение производственных мощностей: После ввода в эксплуатацию завода в Малайзии (38 ГВт·ч) и базы в Венгрии (30 ГВт·ч) в 2026 году возможно обеспечение локализованных поставок на европейский и американский рынки, обходя торговые барьеры.

**Примечание**: Для получения дополнительной информации или вопросов относительно разработки твердотельных аккумуляторов, пожалуйста, свяжитесь с:

Телефон: 021-20707860 (или WeChat: 13585549799)

Контактное лицо: Ян Чаосин. Спасибо!