SMM News du 16 mai :

01 Qu'est-ce qu'une plaquette ?

Dans la vague de la technologie moderne, les plaquettes brillent comme des étoiles dans divers domaines de l'industrie de l'information électronique. Les panneaux solaires couramment visibles sur les toits ne peuvent pas se passer des plaquettes, un matériau clé.

Une plaquette est une fine tranche composée de silicium, un élément situé dans le groupe 14 du tableau périodique avec un numéro atomique de 14. C'est un matériau semi-conducteur aux propriétés électriques uniques, capable de fonctionner entre les conducteurs et les isolants, ce qui en fait un matériau clé pour la fabrication de divers dispositifs électroniques.

02 Classification des plaquettes

Silicium monocristallin ? Silicium polycristallin ? Quelles sont leurs similarités et leurs différences ? La différence fondamentale entre le silicium monocristallin et le silicium polycristallin réside dans leurs structures cristallines. Les atomes de silicium sont disposés dans de nombreux noyaux cristallins dans un réseau diamant. Si ces noyaux cristallins se développent en grains ayant la même orientation de plan cristallin, le silicium monocristallin est formé. S'ils se développent en grains ayant des orientations de plans cristallins différentes, le silicium polycristallin est formé.

(I) Plaquette de silicium monocristallin

Dans le domaine de l'énergie solaire photovoltaïque, les plaquettes font généralement référence aux plaquettes de silicium monocristallin. La fonction principale des plaquettes de silicium monocristallin courantes est d'utiliser l'énergie solaire photovoltaïque pour la production d'électricité et comme matière première pour le chauffage. Les plaquettes de silicium monocristallin sont découpées à partir de lingots de silicium monocristallin de haute pureté, avec une exigence de pureté atteignant généralement 5 nines, c'est-à-dire 99,999 % de silicium pur. Le silicium monocristallin a un arrangement atomique régulier, présentant une structure cristalline parfaite. Cette structure confère aux plaquettes de silicium monocristallin d'excellentes propriétés électriques et mécaniques.

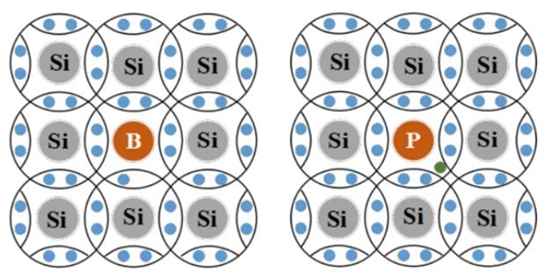

Actuellement, les plaquettes de silicium monocristallin sont principalement divisées en deux catégories : les plaquettes de type N et de type P. La distinction entre les plaquettes de type N et de type P réside principalement dans les différents atomes dopés pendant la phase de silicium intrinsèque. Par exemple, le dopage d'éléments pentavalents (tels que le phosphore, l'arsenic) dans le silicium intrinsèque forme du silicium monocristallin de type N, tandis que le dopage d'éléments trivalents (tels que le bore, le gallium) dans le silicium intrinsèque forme du silicium monocristallin de type P. La figure suivante montre les structures cristallines du silicium monocristallin de type N et de type P (P à gauche, N à droite).

En utilisant du polysilicium de haute pureté comme matière première, des techniques de tirage de cristal telles que la méthode CZ (méthode de Czochralski) ou la méthode FZ (méthode de la zone flottante) sont employées pour transformer le polysilicium en lingots de silicium monocristallin. La méthode de Czochralski consiste à immerger un germe dans du silicium liquide en fusion, à le faire tourner lentement et à le tirer vers le haut pour permettre aux atomes de silicium de s'organiser de manière ordonnée sur le germe, formant ainsi un lingot de silicium monocristallin. La méthode de la zone flottante utilise un chauffage par induction à haute fréquence pour faire fondre localement le lingot de silicium, en exploitant les caractéristiques de croissance des cristaux pour obtenir des lingots de silicium monocristallin de haute pureté. Après avoir obtenu les lingots de silicium monocristallin, il faut les découper en fines tranches, puis les soumettre à des procédés tels que le meulage et le polissage pour obtenir des plaquettes de silicium monocristallin aux surfaces lisses et aux dimensions précises.

Les principales spécifications des plaquettes de silicium monocristallin comprennent : type N 183, type N 210 et type N 210R. Ces trois types de plaquettes sont les principales plaquettes de grande taille sur le marché. Les autres plaquettes de type P comprennent principalement les tailles 182 et 210 de type P. Les autres tailles traditionnellement dominantes comprennent M6 (166 mm), qui a été progressivement éliminée, ainsi que la taille de transition G1 (158,75 mm) et la taille traditionnellement dominante M2 (156,75 mm). De plus, il existe des plaquettes de silicium rectangulaires d'autres modèles, telles que M10D, M10L, M10DL, etc., ainsi que des plaquettes de silicium rectangulaires de 182,2×191,6 mm.

(II) Plaquettes de silicium polycristallin

Les plaquettes de silicium polycristallin sont découpées à partir de lingots de silicium polycristallin. L'arrangement atomique du polysilicium est désordonné, composé de nombreux petits cristallites. Par conséquent, les plaquettes de silicium polycristallin ne présentent pas de distinction entre type N et type P. En raison de leur arrangement désordonné, leurs performances électriques sont inférieures à celles des plaquettes de silicium monocristallin, mais leur préparation est relativement simple et économique. La méthode de coulée est couramment utilisée pour préparer les lingots de silicium polycristallin. Le polysilicium de haute pureté est fondu et coulé dans un moule, où il refroidit et se solidifie pour former une lingote de silicium polycristallin. La lingote est ensuite découpée, meulée et polie pour obtenir des plaquettes de silicium polycristallin.

Les plaquettes de silicium polycristallin sont principalement utilisées dans le domaine des cellules solaires. Bien que leur efficacité de conversion photoélectrique soit légèrement inférieure à celle des plaquettes de silicium monocristallin, elles sont toujours largement utilisées dans les grands projets de production d'énergie photovoltaïque en raison de leurs avantages significatifs en termes de coût. De nombreux panneaux solaires observés dans certaines centrales solaires et dans les systèmes de production d'énergie solaire domestique sont fabriqués à partir de plaquettes de silicium polycristallin.

(III) Plaquettes de Silicium Amorphe

Les plaquettes de silicium amorphe, ou silicium amorphe, sont un type de matériau semi-conducteur amorphe. Leur arrangement atomique manque de périodicité évidente, présentant un état désordonné. La méthode courante pour préparer des plaquettes de silicium amorphe est le dépôt en phase vapeur, tel que la décomposition par décharge luminescente et la pulvérisation cathodique. La décomposition par décharge luminescente implique la décomposition de gaz tels que le silane dans une chambre sous vide sous l'influence d'un champ électrique à haute fréquence, provoquant le dépôt d'atomes de silicium sur un substrat et la formation d'un film de silicium amorphe. La pulvérisation cathodique implique le bombardement d'une cible de silicium avec des ions à haute énergie, provoquant la pulvérisation d'atomes de silicium sur un substrat et la formation d'un film de silicium amorphe.

Les plaquettes de silicium amorphe sont principalement utilisées dans des domaines tels que les cellules solaires à couche mince et les capteurs. Dans les cellules solaires à couche mince, elles peuvent être transformées en cellules solaires flexibles pour une utilisation dans des applications spéciales, telles que les sacs à dos solaires et les voitures solaires. Dans le domaine des capteurs, les plaquettes de silicium amorphe peuvent être utilisées pour fabriquer des capteurs photosensibles, des capteurs de température, etc.

03 Méthodes de Préparation des Plaquettes de Silicium

Le processus de fabrication des plaquettes de silicium monocristallin n'est pas complexe. La matière première principale est le polysilicium de haute pureté, et les principales étapes clés comprennent la tirailleuse de cristal, le tranchage, le meulage, le contrôle et l'emballage.

(I) Tirailleuse de Cristal

Tout d'abord, il faut transformer le polysilicium de haute pureté en lingotes de silicium monocristallin. Ce processus implique deux méthodes de production : la méthode Czochralski (CZ) et la méthode de la zone fondue (FZ). Dans le domaine de l'énergie solaire photovoltaïque, la méthode CZ est couramment utilisée et représente 85 % de la production de silicium monocristallin. Le principe consiste à immerger un germe dans du silicium fondu, à le faire tourner lentement et à le tirer vers le haut, permettant aux atomes de silicium de s'organiser de manière ordonnée sur le germe, formant ainsi une lingote de silicium monocristallin.

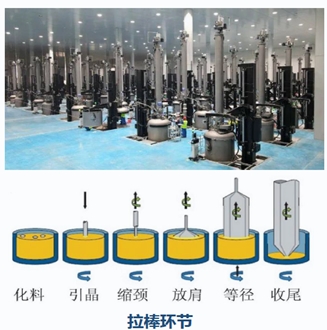

Tout d'abord, du silicium polycristallin et des dopants (tels que le bore et le phosphore) sont empilés et placés dans un creuset en quartz, puis chauffés à 1 420 °C pour être fondus. Le silicium fondu obtenu est une étape critique pour distinguer les matériaux de type N de ceux de type P, car les matières premières ajoutées à ce stade déterminent le type. Un germe (un petit morceau de silicium monocristallin) est lentement abaissé jusqu'à entrer en contact avec le bain de fusion. En contrôlant la vitesse de tirage (environ 1 à 5 mm/min) et le gradient de température, une lingote de silicium monocristallin est cultivé. Les diamètres courants comprennent 6 pouces (150 mm), 8 pouces (200 mm) et 12 pouces (300 mm). La figure ci-dessous montre une démonstration du processus de tirage du cristal.

(II) Découpe, meulage et polissage

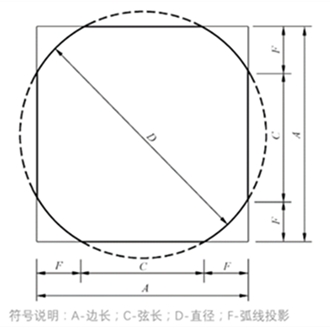

Au cours du processus de tirage du cristal, il est difficile de contrôler le diamètre de la lingote de silicium monocristallin. La figure montre les spécifications techniques du tirage du cristal dans un four monocristallin.

La lingote de silicium monocristallin tirée a sa tête, sa queue et ses bords enlevés pour obtenir une lingote de silicium cylindrique. Pour atteindre des diamètres standard tels que 6 pouces, 8 pouces et 12 pouces, la tranche de silicium subit un laminage de diamètre extérieur après le tirage du cristal, nécessitant généralement que le taux de concentricité de la lingote de silicium soit inférieur à 1 %. Cela est fait pour éliminer les écarts de diamètre pendant la production. Après cela, la lingote de silicium monocristallin est équilibrée, transformant la tranche de silicium cylindrique en une lingote carrée régulière (par exemple, 156 mm×156 mm, 182 mm×182 mm, etc.). La surface de la lingote carrée est polie pour éliminer la couche d'oxyde et les bavures, facilitant ainsi la découpe ultérieure. Après le polissage, la lingote de silicium est fixée sur une table de découpe. Le fil diamanté est tendu (l'espacement des fils dépend de l'épaisseur de la tranche de silicium). Grâce à la circulation du mortier (fluide de découpe + carbure de silicium), le fil diamanté se déplace à grande vitesse (vitesse du fil de 10 à 20 m/s), découpant la lingote de silicium en fines tranches (épaisseur de 150 à 200 μm, les tranches de silicium de type N étant plus fines, atteignant moins de 130 μm). Le schéma ci-dessous montre une vue schématique de la structure latérale d'un lingot de silicium après la traction du cristal.

Après la première coupe, l'épaisseur de la plaque de silicium monocristallin est généralement comprise entre 150 et 200 μm (pour les applications photovoltaïques). À ce stade, la plaque de silicium monocristallin ne répond pas aux exigences de fabrication des cellules. Sa surface présente des dommages et une rugosité, ce qui nécessite un rodage pour éliminer la couche superficielle endommagée et obtenir l'épaisseur et la planéité requises de la plaque de silicium. Un rodage est effectué sur les deux faces de la plaque de silicium à l'aide d'un abrasif au carbure de silicium et d'une solution alcaline (telle que NaOH) comme milieu, afin de garantir une erreur de planéité de surface inférieure à 5 μm. Les bords sont arrondis et, enfin, un polissage est effectué. Une attention particulière doit être accordée au polissage séparé des bords de la plaque de silicium afin d'éliminer les angles vifs et de réduire le risque de fuite aux bords pendant la préparation des cellules. La surface de la plaque est rendue lisse et plane, avec une rugosité (Ra) ≤ 0,1 nm. À ce stade, il peut encore y avoir quelques autres impuretés sur la surface de la plaque, qui nécessitent un nettoyage plus approfondi.

Tout d'abord, effectuer un lavage alcalin : utiliser une solution de NaOH pour éliminer les résidus de coupe (mortier) et les ions métalliques présents à la surface. Étape 2 : lavage acide : utiliser un mélange HF/HNO₃ pour éliminer la couche d'oxyde de surface et les impuretés de métaux lourds. Rincer à l'eau déionisée : plusieurs nettoyages par ultrasons sont effectués pour s'assurer qu'aucun résidu de particules ne reste à la surface (taille des particules < 1 μm). Après le nettoyage, la production de la plaque est pratiquement terminée. Cependant, la qualité de la plaque produite reste inconnue. Par conséquent, une détection finale est nécessaire.

(III) Détection et emballage

Après la production de la plaque, une série de détections de performances sont effectuées sur la plaque pour s'assurer qu'elle répond aux exigences de fabrication des cellules ultérieures. Chaque producteur de plaques a des normes différentes pour la qualité des plaques, qui sont principalement classées en catégories A, B et C. La qualité de la plaque est principalement évaluée dans les aspects suivants : qualité d'apparence, précision dimensionnelle, résistivité, durée de vie des porteurs minoritaires, défauts cristallins, etc. Tout d'abord, mesurer les dimensions physiques de la plaque, y compris la longueur, la largeur et l'épaisseur. Enfin, mesurez la planéité et les propriétés mécaniques associées. Lors de la mesure des propriétés électriques, la méthode de la sonde à quatre points est couramment utilisée pour mesurer la résistivité de la plaque. La résistivité des plaques de type N se situe généralement entre 0,5 et 2 Ω・cm. De plus, il est également nécessaire de tester les porteurs minoritaires, généralement en utilisant la méthode de décroissance de la photoconductance par micro-ondes. La lumière pulsée injecte des porteurs et un capteur à micro-ondes détecte la courbe de décroissance de la conductivité pour ajuster et obtenir la durée de vie des porteurs minoritaires (τ). Il convient de noter que cette méthode de test doit être effectuée dans un environnement de chambre noire. Plus la durée de vie est longue, moins il y a de recombinaisons de porteurs, et plus le rendement de la cellule est élevé. La durée de vie des porteurs minoritaires des plaques de type N est généralement de 500 μs.

Outre les propriétés physiques et électriques, la teneur en impuretés de la plaque est également un facteur important pour déterminer la qualité de la plaque, telle que la teneur en oxygène. Habituellement, les impuretés dans le silicium sont classées en deux catégories : impuretés métalliques et impuretés non métalliques. Pour déterminer les impuretés métalliques, la spectrométrie de masse à plasma inductivement couplé (ICP-MS) est couramment utilisée. En général, un échantillon de la plaque est prélevé, dissous dans un acide, puis les éléments métalliques en traces sont détectés à l'aide d'un spectromètre de masse. La concentration totale en impuretés métalliques doit généralement être ≤ 1×10¹⁵ atomes/cm³. Pour la détermination de la teneur en carbone et en oxygène, un spectromètre infrarouge est utilisé : en utilisant les caractéristiques d'absorption infrarouge des liaisons silicium-oxygène et silicium-carbone, la teneur en oxygène (la teneur en oxygène des plaques Cz est généralement de 1 à 1,5×10¹⁸ atomes/cm³) et la teneur en carbone (≤ 5×10¹⁶ atomes/cm³) sont mesurées.

Après qu'un lot de plaques ait passé l'inspection, il doit encore être emballé avant d'être expédié à l'usine de fabrication de cellules solaires. L'objectif principal est de protéger l'intégrité physique et la stabilité des performances électriques de la plaque. Grâce à une conception d'emballage raffinée (antistatique, antihumidité et antichoc), les pertes de plaques pendant la circulation sont réduites. Les plaques sont généralement emballées et transportées dans des boîtes d'emballage pour plaques.

(IV) Présentation des matériaux auxiliaires

Plusieurs matériaux auxiliaires sont indispensables dans la production de plaques de silicium monocristallin. Ces matériaux, qui peuvent affecter la qualité des plaquettes, comprennent principalement les creusets et les fils diamantés.

Les creusets en quartz sont les principaux consommables pour la croissance monocristalline dans la production de plaquettes. Les caractéristiques principales des creusets en quartz sont la résistance aux hautes températures, la haute pureté et l'absence de taches noires et de bulles. La paroi interne est généralement revêtue d'un film résistant aux hautes températures afin de réduire la contamination et l'érosion du silice fondu.

Les creusets en quartz sont généralement divisés en trois couches. La couche la plus interne est un revêtement de BaO (en contact direct avec le polysilicium à des températures supérieures à 1420 °C), qui nécessite une pureté extrême (impuretés métalliques < 5 ppm) et est généralement revêtu d'une épaisseur de 5 à 10 μm. Son objectif est de former un film protecteur de silicate de baryum pour empêcher l'érosion du quartz par le silice fondu. La couche médiane fournit principalement un support structurel et est généralement composée de SiO₂ avec une pureté supérieure à 99,95 %. La couche externe est principalement utilisée pour renforcer la résistance du creuset et résister aux contraintes thermiques.

Le deuxième matériau auxiliaire clé est le fil de coupe, à savoir le fil diamanté utilisé. Les fils diamantés sont classés en deux types : les fils diamantés liés à la résine et les fils diamantés électrodéposés. Dans le domaine de l'énergie solaire photovoltaïque, les fils diamantés liés à la résine sont généralement utilisés pour couper les plaquettes de silicium monocristallin.

Les fils diamantés liés à la résine sont composés de deux parties : un fil en acier à haute teneur en carbone interne (50-150 μm) revêtu de poudre de silicium artificiel diamanté, formant un fil diamanté d'un diamètre de 50 à 150 μm. Le fil en acier au carbone (contenant 0,8-1,2 % de C, avec une résistance à la traction > 2500 MPa) a sa surface fixée avec de la poudre microdiamantée (taille de grain 5-40 μm, concentration 20-30 grains/mm) par un adhésif à base de résine (résine phénolique + agent de couplage). Le fil diamanté se déplace à grande vitesse en va-et-vient sous la direction du galet de guidage (vitesse du fil 10-20 m/s), tandis que le lingot de silicium est coupé verticalement dans le treillis de fils à une vitesse de 0,1-0,5 mm/min, réalisant ainsi le processus de découpe du lingot de silicium en plaquettes.

04 Histoire du développement et tendances futures des plaquettes

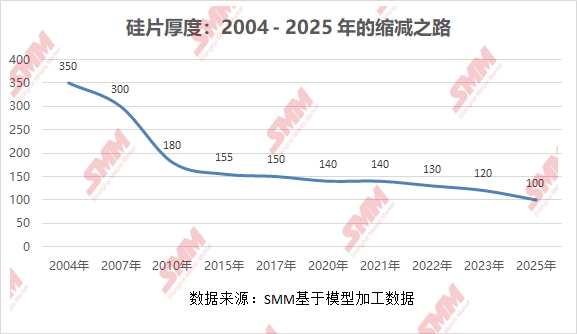

(I) Épaisseur des plaquettes - Amincissement

L'épaisseur des plaquettes a montré une tendance à l'amincissement avec le progrès de la technologie industrielle et l'exigence de réduction des coûts. Au début des entreprises photovoltaïques, vers l'an 2000, l'épaisseur des plaquettes se situait principalement entre 300 μm et 400 μm, limitée principalement par les pertes de la technologie de découpe à la pâte et les exigences de résistance mécanique des plaquettes. À cette époque, les pertes de polysilicium étaient relativement élevées, mais les plaquettes plus épaisses étaient plus faciles à manipuler.

La période allant de 2000 à 2010 a été marquée par des avancées rapides dans la technologie photovoltaïque. Au cours de ces dix années, l'épaisseur des plaquettes est passée de 300 μm à 400 μm à 150 μm à 180 μm. La période allant de 2010 à 2020 a été marquée par un amincissement rapide des plaquettes. La principale raison de la réduction de l'épaisseur des plaquettes pendant cette phase a été l'adoption de la technologie de sciage au fil diamanté, qui a progressivement remplacé le sciage à la pâte.

Depuis 2010, la technologie de sciage au fil diamanté a continué d'évoluer, avec un diamètre du fil diamanté en constante diminution. L'amélioration de la résistance des plaquettes a également contribué à leur amincissement. Des technologies telles que la passivation des bords et le dopage laser ont amélioré la résistance aux fissures des plaquettes, permettant l'utilisation de plaquettes plus fines. Dans l'ensemble, l'évolution de l'épaisseur des plaquettes est passée de plaquettes de silicium polycristallin plus épaisses à des plaquettes de silicium monocristallin, passant de l'épaisseur initiale de 300 μm à 400 μm à l'épaisseur actuelle de 100 μm. La technologie a constamment progressé et l'épaisseur des plaquettes a régulièrement diminué.

(II) Taille des plaquettes - Tailles plus grandes

Avant 2012, les tailles des plaquettes augmentaient continuellement. Aux premiers stades de la production de plaquettes, influencées par la technologie des plaquettes de semi-conducteurs, les tailles des plaquettes photovoltaïques étaient relativement petites et dispersées. De plus, la technologie de sciage à la pâte de l'époque limitait à la fois l'épaisseur et la taille des plaquettes, les plaquettes de silicium polycristallin dominant le marché, tandis que les plaquettes de silicium monocristallin en étaient à leurs débuts.

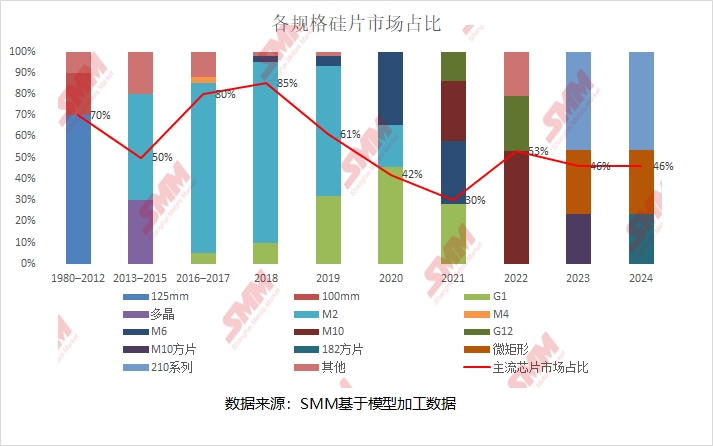

La période allant de 2012 à 2018 a été marquée par l'établissement de normes. Pendant cette période, les entreprises de premier plan ont conjointement introduit la plaquette M2 (156,75 mm), qui est devenue par la suite la norme unifiée de l'industrie. Elle a atteint son apogée en 2018, captant 85 % de la part de marché cette année-là. À cette époque, le polysilicium avait été progressivement remplacé par les plaquettes de silicium monocristallin.

Depuis 2018, le marché des plaquettes est entré dans une phase de compétition pour des tailles plus grandes. En 2018, Jinko a lancé la plaque G1 (158,75 mm). En 2019, LONGi a lancé la plaque M6 (166 mm), dont la surface a augmenté de 15 % par rapport à la M2, avec une puissance de module dépassant 400 W. La même année, TCL Zhonghuan a lancé la plaque G12 (210 mm), dont la surface a augmenté de 60,8 % par rapport à la M6, ouvrant ainsi l'ère de l'ultra-haute puissance. En 2020, LONGi, en collaboration avec Jinko et JA Solar Technology, a lancé conjointement la plaque M10 (182 mm), qui équilibre la puissance et la compatibilité de la chaîne industrielle.

À ce jour, les plaques de silicium monocristallin de type N, principalement de tailles 183 mm, 210R et 210, dominent le marché. Comme on peut le voir sur le graphique, le marché a évolué d'une variété de tailles de plaques au début à un marché standardisé dominé par une seule taille au milieu de la période, puis à un marché dominé par des plaques de plus grandes tailles. Les trois spécifications principales restantes sont la série 182 carrée, micro-rectangulaire et 210.

(III) Concentration de la capacité de production de plaques

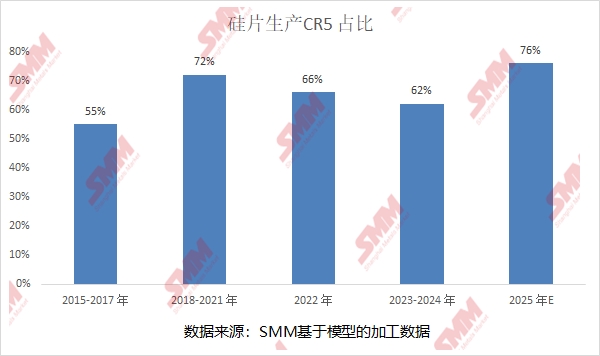

Depuis 2015, la tendance générale de la capacité de production de plaques a été à la concentration, passant d'un marché très concurrentiel avec de nombreux acteurs au début à un marché où les cinq premières entreprises (CR5) représentent la majorité de la part de marché. De 2016 à 2020, un schéma de duopole était évident (CR2 dépassant 50 %), principalement en raison de la sortie conjointe de la plaque de type M2 par ces entreprises de premier plan, qui est devenue la norme unifiée de l'industrie. Par la suite, après 2021, de nouveaux entrants (Shuangliang et Gokin Solar) ont brisé le monopole, ce qui a fait reculer la part de CR5 à environ 60 %. En 2024, avec l'augmentation de la capacité de production des producteurs intégrés tels que Jinko et JA Solar Technology, la part de CR5 a encore diminué. Cependant, le marché des plaques montre toujours une concentration industrielle globale, avec une diminution significative du nombre de petits producteurs.

05 Tendances de production de plaques et principaux producteurs

(I) Croissance en glissement annuel des installations photovoltaïques

En 2015, l'Administration nationale de l'énergie (NEA) a clairement défini pour la première fois la politique de « lutte contre la pauvreté par le photovoltaïque », favorisant la mise en œuvre de projets photovoltaïques distribués en milieu rural. Depuis lors, les installations photovoltaïques en Chine ont généralement affiché une tendance à la hausse en glissement annuel. Les installations ont connu un déclin temporaire en 2018-2019 en raison de la politique 531 et de la phase de transition du polysilicium vers le silicium monocristallin, les politiques se tournant vers une concurrence axée sur le marché. La même année, en 2019, le coût de l'électricité normalisé (LCOE) de l'énergie photovoltaïque (PV) s'est rapproché de celui de l'énergie thermique au charbon. Depuis lors, les installations photovoltaïques ont connu une croissance rapide d'une année sur l'autre. De nos jours, avec la tendance inévitable au développement des énergies propres, les installations restent à un niveau élevé. De plus, avec les progrès de la technologie de raccordement au réseau et de la normalisation industrielle, le PV distribué présente toujours un potentiel d'installation important.

(II) Principaux producteurs de plaquettes et leurs capacités de production

Voici les principaux producteurs de plaquettes. Cette liste comprend principalement les entreprises qui vendent des plaquettes à l'extérieur. Parmi elles, LONGi est une entreprise intégrée, mais en raison de sa grande capacité de production de plaquettes, elle exporte également des plaquettes. Cependant, les entreprises telles que Jinko et JA Solar Technology, mentionnées ci-dessus, sont hautement intégrées et vendent rarement des puces à l'extérieur, les utilisant principalement en interne. Par conséquent, elles ne sont pas répertoriées ici. Le tableau montre qu'il existe certaines différences dans les principales spécifications de plaquettes proposées par chaque producteur, mais la plupart se concentrent sur la production et la vente de plaquettes de type N et de grande taille.