เมื่อวันที่ 21 มิถุนายน ที่ งานประชุมระบบขับเคลื่อนไฟฟ้า SMM (ครั้งที่ 4) และเวทีสนทนาอุตสาหกรรมมอเตอร์ขับเคลื่อน - เวทีสนทนาระบบขับเคลื่อนไฟฟ้ายานยนต์ ประจำปี 2025 ซึ่งจัดโดย บริษัท เอสเอ็มเอ็ม อินฟอร์เมชั่น แอนด์ เทคโนโลยี จำกัด (SMM), บริษัท หูหนาน หงวงหวาง นิว แมทเทอเรียล เทคโนโลยี จำกัด, รัฐบาลประชาชนเขตหลู่ซิง และเขตพัฒนาเศรษฐกิจและเทคโนโลยีหลู่ตี้ระดับชาติ ดร. ซู่ บิน จากมหาวิทยาลัยเซี่ยงไฮ้ เจียวทง ได้กล่าวถึงหัวข้อ "การพัฒนาโครงสร้างระบบขับเคลื่อนไฟฟ้าจากโลหะผสมแมกนีเซียมและการออกแบบเพื่อลดน้ำหนัก"

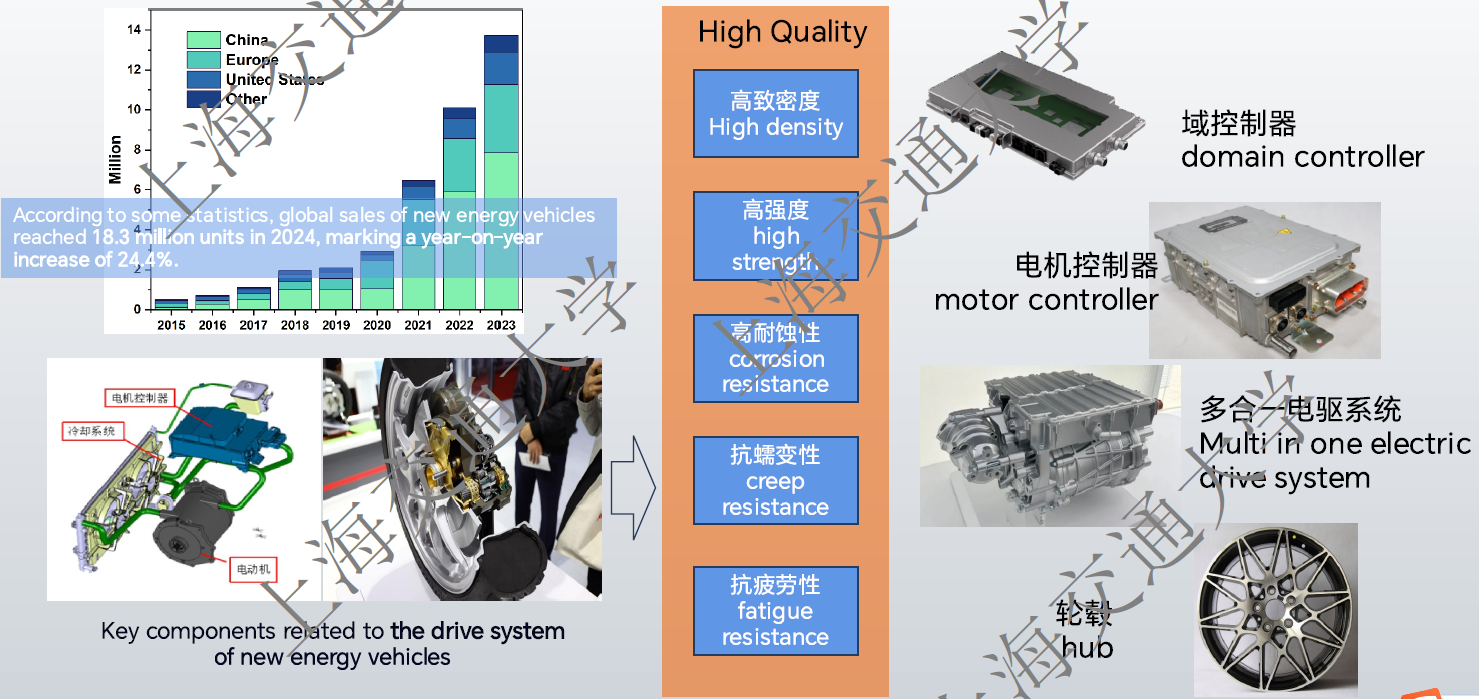

พื้นหลังการพัฒนาของแมกนีเซียมและโครงสร้างระบบขับเคลื่อนไฟฟ้า

พื้นหลังการพัฒนาของแมกนีเซียม

• วัสดุแมกนีเซียมเป็นตัวสนับสนุนหลักสำหรับอุตสาหกรรมเกิดใหม่

• ทรัพยากรการผลิต: มีแหล่งแร่ที่อุดมสมบูรณ์และมีการจัดหาที่ดี

จีนได้สำรวจแหล่งสำรองที่พิสูจน์แล้วของหินโดโลไมต์มากกว่า 4,000 ล้านตัน แมกนีเซียมมีต้นทุนต่ำและการจัดหาสามารถควบคุมได้ในระยะยาว

แนวทางการสนับสนุนของรัฐ: แมกนีเซียมเป็นโลหะเกิดใหม่ที่ได้รับการสนับสนุนอย่างแข็งขันจากกระทรวงวิทยาศาสตร์และเทคโนโลยี และกระทรวงอุตสาหกรรมและเทคโนโลยีสารสนเทศ (MIIT)

ในอดีต การประดิษฐ์นวัตกรรมชิ้นส่วนรถยนต์จากโลหะผสมแมกนีเซียมส่วนใหญ่ได้รับการขับเคลื่อนและพัฒนาโดยผู้ผลิตรถยนต์เครื่องยนต์สันดาปภายในระดับไฮเอนด์ เช่น BMW, Mercedes-Benz และ Ford แต่ขนาดการใช้งานค่อนข้างเล็ก แม้ในปัจจุบัน ชิ้นส่วนโลหะผสมแมกนีเซียมที่ผลิตมากที่สุดในรถยนต์ทั่วโลกก็ยังใช้กันมากในส่วนที่แห้งของรถยนต์เป็นหลัก

สำหรับยานยนต์พลังงานใหม่ (NEVs) ความต้องการในการลดน้ำหนักมีความเร่งด่วนมากขึ้น

การพัฒนาทางเทคโนโลยีใหม่

หลักการของการฉีดขึ้นรูปแบบกึ่งแข็งกึ่งเหลวของโลหะผสมแมกนีเซียม

กระบวนการฉีดขึ้นรูปแบบกึ่งแข็งกึ่งเหลวของโลหะผสมแมกนีเซียมอยู่ในหมวดหมู่ของเทคโนโลยีการหล่อแบบไฮโดรสแตติก เม็ดแมกนีเซียมเข้าไปในถังจากช่องใส่วัสดุภายใต้แรงโน้มถ่วงหรือแรงดันลบ ภายในถัง การหมุนของสกรู รวมกับความร้อนที่จัดหาโดยเครื่องทำความร้อนภายนอก (ถังมักจะแบ่งเป็น 5 ถึง 7 ส่วน โดยอุณหภูมิจะเพิ่มขึ้นทีละน้อยจากทางเข้าวัสดุไปยังหัวฉีด) จะทำให้เม็ดโลหะผสมแมกนีเซียมร้อนและถูกตัดขณะที่ถูกส่งต่อไปข้างหน้า ในกลางถัง โลหะผสมแมกนีเซียมจะถูกบีบอัดโดยส่วนบีบอัดของสกรู สร้างการเปลี่ยนรูปร่างแบบเทอร์โมพลาสติกและบรรลุความหนาแน่นเมื่อวัสดุดังกล่าวเดินทางไปถึงส่วนเก็บที่ปลายด้านหน้าของสกรูอย่างต่อเนื่อง มันจะเปลี่ยนเป็นสารละลายกึ่งแข็งที่ละลายบางส่วนและมีสารแข็งรูปทรงกลมอยู่ในนั้น สารละลายนี้มีความคล่องตัวและคุณสมบัติในการเติมแม่พิมพ์ที่ดีเยี่ยม หลังจากนั้น สารละลายจะถูกฉีดเข้าไปในแม่พิมพ์ด้วยความเร็วสูงผ่านหัวฉีด และถูกระบายความร้อนและแข็งตัวอย่างรวดเร็วภายใต้เงื่อนไขความเร็วสูงและแรงดันสูง สร้างชิ้นส่วนที่มีรูปร่างและขนาดเฉพาะ หลังจากการฉีดเสร็จสิ้น ปลายด้านหน้าของหัวฉีดจะเย็นลงเพื่อสร้างปลั๊กเย็นสำหรับการปิดผนึกด้วยตัวเอง ทำให้สามารถดำเนินการขึ้นรูปอย่างต่อเนื่องได้โดยไม่จำเป็นต้องใช้ก๊าซป้องกันหรือการละลายอย่างสมบูรณ์

เทคโนโลยีการฉีดขึ้นรูปกึ่งแข็งของโลหะผสมแมกนีเซียม (Thixomolding)

ข้อดีของเทคโนโลยีการฉีดขึ้นรูปกึ่งแข็งของโลหะผสมแมกนีเซียมเมื่อเทียบกับการหล่อแบบเหลวแบบดั้งเดิม:

(1) ความปลอดภัยสูง โลหะผสมแมกนีเซียมมีความไวไฟในสภาพเหลว ในขณะที่กระบวนการฉีดขึ้นรูปกึ่งแข็งรวมการทำสารละลายทิกซ์โอโทรปิกและการขึ้นรูปภายใต้เงื่อนไขการปิดผนึกด้วยตัวเอง ไม่จำเป็นต้องใช้เตาหลอมแมกนีเซียมที่มีความเสี่ยงสูงและขั้นตอนการถ่ายโอนแมกนีเซียมหลอมเหลว ดังนั้นจึงสามารถรับประกันการผลิตชิ้นส่วนโลหะผสมแมกนีเซียมได้อย่างปลอดภัย

(2) เป็นมิตรกับสิ่งแวดล้อม กระบวนการหล่อแบบดั้งเดิมจะสร้างก๊าซระเหยจำนวนมากระหว่างการหลอมโลหะผสมแมกนีเซียมและต้องใช้ SF6 เป็นก๊าซป้องกันเพิ่มเติม ซึ่งอาจทำให้เกิดความเสียหายต่อสิ่งแวดล้อมได้ง่ายและจำกัดการใช้งานและการพัฒนาของโลหะผสมแมกนีเซียม ในทางตรงกันข้าม กระบวนการฉีดขึ้นรูปกึ่งแข็งไม่จำเป็นต้องใช้การหลอมเหลวอย่างสมบูรณ์หรือก๊าซป้องกันระหว่างการผลิตชิ้นส่วนโลหะผสมแมกนีเซียม และไม่สร้างเศษวัสดุหลอมเหลวที่เป็นของเสีย ทำให้เป็นเทคโนโลยีการผลิตที่เป็นมิตรกับสิ่งแวดล้อม

(3) มีสิ่งเจือปนออกไซด์น้อย อุณหภูมิของกระบวนการขึ้นรูปกึ่งแข็งต่ำกว่ากระบวนการหล่อแบบดั้งเดิม ซึ่งช่วยลดความเสี่ยงในการเกิดออกซิเดชันได้อย่างมาก ในขณะเดียวกัน เนื่องจากวิธีการฉีดขึ้นรูปป้องกันไม่ให้โลหะหลอมแมกนีเซียมสัมผัสกับอากาศภายนอกโดยตรง ความเป็นไปได้ในการนำสิ่งเจือปนออกไซด์เข้ามาในกระบวนการขึ้นรูปจึงเกือบจะถูกกำจัดไป

(4) มีข้อบกพร่องจากรูพรุนของก๊าซน้อย แมกนีเซียมเหลวมักจะเกิดการไหลวนเมื่อเติมช่องว่างของแม่พิมพ์ ซึ่งนำไปสู่การเกิดข้อบกพร่องจากรูพรุนของก๊าซในทางตรงกันข้าม อัลลอยด์แมกนีเซียมกึ่งแข็งตัวแสดงลักษณะของของเหลวที่ไม่ใช่นิวตันและมีแนวโน้มที่จะเติมเต็มในลักษณะของการไหลแบบแผ่นบางมากขึ้น ซึ่งช่วยลดปรากฏการณ์การจับตัวของแก๊สระหว่างกระบวนการขึ้นรูปได้อย่างมีประสิทธิภาพ และทำให้การหล่อมีความหนาแน่นมากขึ้น

(5) คุณสมบัติเชิงกลที่ยอดเยี่ยม อัลลอยด์แมกนีเซียมที่ผลิตโดยการฉีดขึ้นรูปกึ่งแข็งตัวแสดงโครงสร้างการแข็งตัวที่ไม่เป็นรูปต้นไม้ ภายใต้เงื่อนไขอัตราการระบายความร้อนสูง ขนาดเม็ดเฉลี่ยและขนาดของเฟสรองของมันจะเล็กมาก ในขณะเดียวกัน เนื่องจากการลดลงของข้อบกพร่อง เช่น ความพรุนจากแก๊สและสิ่งเจือปน มันจึงมีความแข็งแรงและความเหนียวที่เหนือกว่า

(6) ความแม่นยำทางมิติสูง อัลลอยด์แมกนีเซียมกึ่งแข็งตัวมีความสามารถในการขึ้นรูปที่ดี ทำให้สามารถขึ้นรูปโครงสร้างผนังบางที่ซับซ้อนได้ใกล้เคียงกับรูปร่างสุดท้าย นอกจากนี้ การหดตัวระหว่างการแข็งตัวของมันค่อนข้างน้อย และความต้านทานต่อการแตกร้าวจากความร้อนของมันก็ดีขึ้น ทำให้ชิ้นงานหล่อมีความแม่นยำทางมิติสูง

(7) อายุการใช้งานของแม่พิมพ์ที่ยาวนาน อุณหภูมิการขึ้นรูปของกระบวนการกึ่งแข็งตัวต่ำกว่ากระบวนการหล่อแบบดั้งเดิมเกือบ 100℃ ซึ่งช่วยลดแรงกระแทกจากความร้อนของโลหะหลอมแมกนีเซียมต่อแม่พิมพ์ได้อย่างมาก และยืดอายุการใช้งานของแม่พิมพ์ ตัวอย่างเช่น เมื่อผลิตชิ้นส่วนผนังบางบางชิ้น อายุการใช้งานของแม่พิมพ์กึ่งแข็งตัวสามารถถึงมากกว่า 200,000 ถึง 400,000 ครั้ง

(8) อัตราการใช้ประโยชน์จากวัสดุที่สูง ชิ้นส่วนอัลลอยด์แมกนีเซียมที่ผลิตโดยกระบวนการหล่อแบบดั้งเดิมโดยทั่วไปจะมีอัตราการใช้ประโยชน์จากวัตถุดิบน้อยกว่า 50% เนื่องจากมีระบบทางน้ำและทางเข้าที่มากมาย ในทางตรงกันข้าม กระบวนการขึ้นรูปกึ่งแข็งตัวสามารถลดขนาดของทางน้ำได้อย่างมาก และทำให้โครงสร้างต่างๆ เช่น ทางน้ำและช่องระบายน้ำล้นง่ายขึ้น ทำให้อัตราการใช้ประโยชน์จากวัตถุดิบเพิ่มขึ้นเป็นมากกว่า 70%

(9) ผลผลิตสินค้าที่สูง กระบวนการฉีดขึ้นรูปกึ่งแข็งตัวช่วยให้สามารถควบคุมอุณหภูมิของอัลลอยด์แมกนีเซียมได้อย่างแม่นยำ ทำให้มั่นใจได้ว่าคุณภาพการเติมเต็มวัสดุมีความเสถียร โดยไม่มีปัญหาการเกิดผลึกล่วงหน้าที่อาจพบในการหล่อแบบดั้งเดิม มันแสดงให้เห็นถึงอัตราข้อบกพร่องที่ต่ำ ซึ่งสะท้อนโดยตรงในคุณภาพภายในและผิวหน้าของผลิตภัณฑ์ แม้หลังจากการแปรรูปต่อไป ผลิตภัณฑ์ก็ยังคงรักษาอัตราผลผลิตที่สูง

(10) ลดการใช้พลังงาน การขึ้นรูปกึ่งแข็งตัวของอัลลอยด์แมกนีเซียมมีประสิทธิภาพในการหมุนเวียนเทียบเท่ากับการหล่อแบบดั้งเดิมเนื่องจากไม่มีเตาหลอมและอุณหภูมิการขึ้นรูปที่ต่ำกว่า การขึ้นรูปแบบกึ่งแข็งจึงประหยัดการใช้ไฟฟ้าได้อย่างน้อยครึ่งหนึ่งเมื่อเทียบกับการผลิตแบบหล่อขึ้นรูปด้วยแรงดันของโลหะเหลว

มหาวิทยาลัยเซี่ยงไฮ้ เจียวทง: การศึกษาเกี่ยวกับโครงสร้างจุลภาคและคุณสมบัติของโลหะผสมแมกนีเซียมกึ่งแข็งที่มีสัดส่วนของสารแข็งแตกต่างกัน

• ภายใต้การขึ้นรูปแบบ Thixomolding โลหะผสมแมกนีเซียมจะแสดงโครงสร้างที่ไม่เป็นรูปต้นไม้ที่ดี (ไม่มีการตกผลึกล่วงหน้า) โดยความสามารถในการไหลจะค่อยๆ ดีขึ้นเมื่อสัดส่วนของสารแข็งลดลง

• สัดส่วนของสารแข็งที่มากเกินไปจะส่งผลให้ความสามารถในการเติมรูพรุนแย่ลง ในขณะที่ตัวอย่างที่ผลิตที่อุณหภูมิการฉีดที่สูงจะแสดงแถบที่มีข้อบกพร่องและลักษณะการเติมที่คล้ายของเหลว

สำหรับชิ้นส่วนผนังบาง ควรเลือกอุณหภูมิการขึ้นรูปแบบกึ่งแข็งที่เหมาะสมเพื่อลดข้อบกพร่องจากรูพรุนและเพิ่มความยืดหยุ่น

สำหรับชิ้นส่วนผนังหนา การเพิ่มสัดส่วนของสารแข็งสามารถลดข้อบกพร่องจากรูพรุนจากการหดตัวได้

ขั้นตอนการพัฒนาการใช้งานโลหะผสมแมกนีเซียมกึ่งแข็ง

หลังจากการพัฒนาเกือบสามทศวรรษ การออกแบบอุปกรณ์โลหะผสมแมกนีเซียมกึ่งแข็งส่วนใหญ่จะเน้นไปที่การขึ้นรูปชิ้นส่วนผนังบาง ซึ่งสอดคล้องกับการเติบโตอย่างรวดเร็วของตลาดอุปกรณ์อิเล็กทรอนิกส์อุปโภคบริโภค ประมาณปี 2020 การเติบโตอย่างรวดเร็วของตลาดยานยนต์พลังงานใหม่ (NEV) ได้ผลักดันให้เกิดการอัพเกรดอุปกรณ์โลหะผสมแมกนีเซียมกึ่งแข็งอีกครั้ง อุตสาหกรรมเริ่มตามหาการผลิตชิ้นส่วนโครงสร้างรถยนต์แบบบูรณาการที่ใหญ่ขึ้นจากโลหะผสมแมกนีเซียม อย่างไรก็ตาม อุปกรณ์ฉีดขึ้นรูปแบบกึ่งแข็งสำหรับโลหะผสมแมกนีเซียมระดับ 1,300T แบบดั้งเดิมมีความจุฉีดสูงสุดตามทฤษฎีต่ำกว่า 5 กิโลกรัม ซึ่งเพียงพอสำหรับการผลิตชิ้นส่วนขนาดเล็ก เช่น แผ่นหลังจอแสดงผลกลาง พวงมาลัย และขาตั้งแขนเสื้อเท่านั้น ซึ่งไม่เพียงพอต่อความต้องการในการลดน้ำหนักของยานยนต์

โลหะผสมแมกนีเซียมกึ่งแข็งเข้าสู่ยุคขนาดใหญ่

► การพัฒนาอุปกรณ์ขนาดใหญ่

ในช่วงไม่กี่ปีที่ผ่านมา ผู้ผลิตอุปกรณ์ในประเทศได้เข้าสู่สาขานี้และเริ่มต้นการวิจัยและพัฒนาอุปกรณ์ขนาดใหญ่ พวกเขาได้แนะนำอุปกรณ์โลหะผสมแมกนีเซียมกึ่งแข็งขนาดใหญ่มาก 3,000-4,000T ติดต่อกัน ทำลายขีดจำกัดความจุฉีดก่อนหน้านี้ ระบบเหล่านี้ให้โซลูชันที่เหมาะสมสำหรับผลิตภัณฑ์โลหะผสมแมกนีเซียมขนาดใหญ่ เช่น แผ่นหลังจอแสดงผลหลายจอ แผงประตูภายใน กรอบแผงหน้าปัด และชิ้นส่วนโครงสร้างสำหรับระบบสามไฟฟ้า (แบตเตอรี่ มอเตอร์ และระบบควบคุมไฟฟ้า)

ได้อ้างถึงกรณีของอุปกรณ์ 4000T ที่เปิดตัวในเดือนเมษายน 2567 โดยศูนย์วิจัยร่วมอุปกรณ์เซี่ยงไฮ้เจียวตง-โบเล

เทคโนโลยีใหม่สำหรับโลหะผสมแมกนีเซียมกึ่งแข็งก็อยู่ระหว่างการสำรวจอย่างต่อเนื่อง

รวมถึงการแนะนำเทคโนโลยีการฉีดสองครั้งและเทคโนโลยี TPI

การวิจัยและพัฒนาวัสดุโลหะผสมแมกนีเซียมกึ่งแข็งและส่วนประกอบโครงสร้างใหม่

ลักษณะของโลหะผสมแมกนีเซียมที่เหมาะสมกับกระบวนการกึ่งแข็ง

วัสดุที่เหมาะสมกับกระบวนการกึ่งแข็ง: (1) ระบบโลหะผสมที่มีช่วงการแข็งตัวที่แน่นอน โดยสารละลายจะไม่ไวต่ออุณหภูมิมากที่สุดเท่าที่จะเป็นไปได้ (2) อุณหภูมิของเหลวของโลหะผสมแมกนีเซียมควรต่ำที่สุดเท่าที่จะเป็นไปได้ เพื่อหลีกเลี่ยงการลดอายุการใช้งานของสกรูเนื่องจากอุณหภูมิความร้อนที่สูงเกินไป

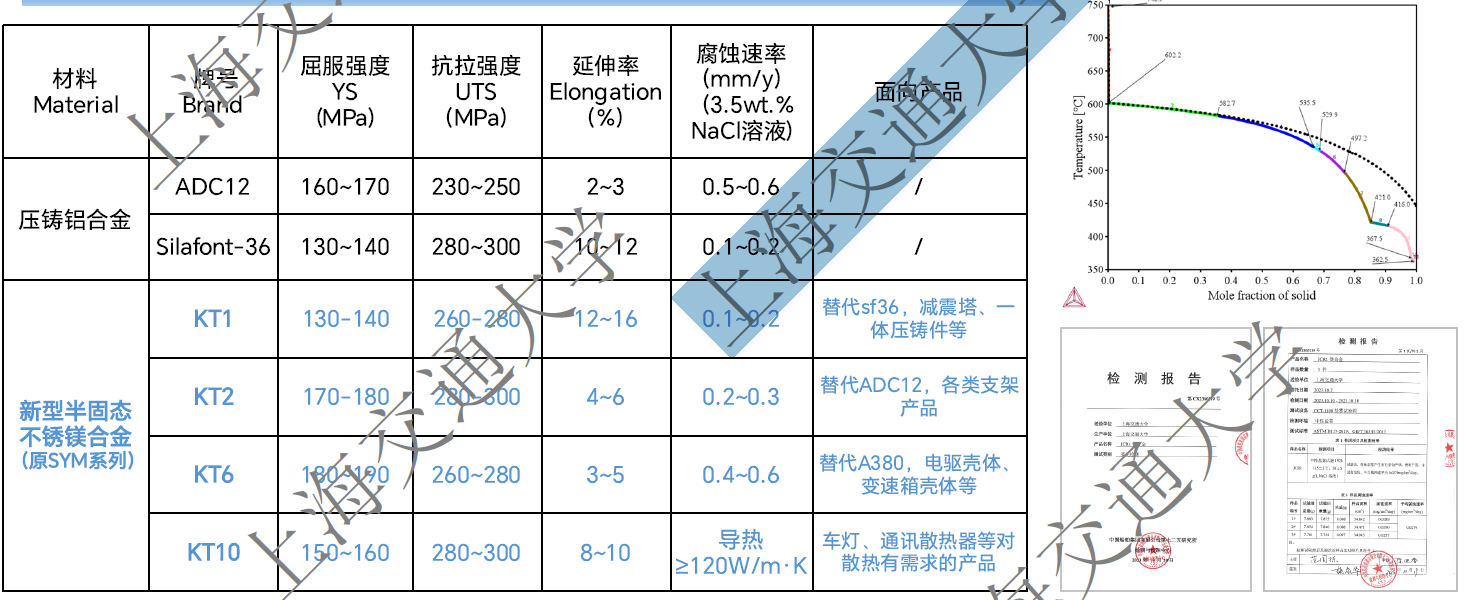

การพัฒนาวัสดุโลหะผสมแมกนีเซียมกึ่งแข็งใหม่

ลักษณะ: ความสามารถในการแปรรูปกึ่งแข็งที่ยอดเยี่ยม สามารถบรรลุคุณสมบัติทางกลและการกัดกร่อนที่เทียบเท่ากับโลหะผสมอลูมิเนียมหล่อขึ้นรูป

ภายใต้เงื่อนไขการพ่นเกลือเป็นกลาง ความต้านทานการกัดกร่อนของวัสดุโลหะผสมแมกนีเซียมกึ่งแข็งใหม่ดีกว่าโลหะผสมอลูมิเนียมหล่อขึ้นรูป ADC12

การพัฒนาส่วนประกอบโครงสร้างโลหะผสมแมกนีเซียมกึ่งแข็งที่มีประสิทธิภาพสูง

สถาบันวิจัยนวัตกรรมและพัฒนา SAIC และมหาวิทยาลัยเซี่ยงไฮ้เจียวตงได้จัดตั้งความร่วมมือเชิงกลยุทธ์เพื่อร่วมกันพัฒนาและส่งเสริมการอัพเกรดเทคโนโลยีกระบวนการกึ่งแข็งสำหรับตัวถังไดรฟ์ไฟฟ้าโลหะผสมแมกนีเซียม

การพัฒนาอื่น ๆ ที่กำลังดำเนินอยู่ ได้แก่ ตัวถังไดรฟ์ไฟฟ้าโลหะผสมแมกนีเซียมกึ่งแข็งที่มีประสิทธิภาพสูง

การพัฒนาวัสดุใหม่ที่มุ่งเป้าจากมหาวิทยาลัยเซี่ยงไฮ้เจียวตงโดยอาศัยกระบวนการฉีดขึ้นรูปกึ่งแข็ง เพื่อปรับปรุงความต้านทานการกัดกร่อน ความแข็งแรง และความทนความร้อน

นอกจากนี้ยังได้แนะนำการพัฒนาและการประยุกต์ใช้วงจรการขึ้นรูป และการพัฒนาล้อแมกนีเซียมขนาดใหญ่ 20 นิ้วเป็นครั้งแรกของโลก

สรุปและแนวโน้ม

• การกัดกร่อนเป็นความท้าทายที่ใหญ่ที่สุดที่จำกัดการใช้แมกนีเซียมในวงกว้าง การวิจัยแมกนีเซียมสแตนเลสโดยอาศัยวิธีวิศวกรรมจีโนมวัสดุไม่เพียงแต่ให้ความหวังในการแก้ปัญหาการกัดกร่อนของโลหะผสมแมกนีเซียมเท่านั้น แต่ยังยืนยันประสิทธิภาพของ AI สำหรับวิทยาศาสตร์ในการออกแบบวัสดุใหม่ได้อย่างรวดเร็วและมีประสิทธิภาพ

• การวิจัยและการนำเครื่องฉีดขึ้นรูปแบบกึ่งแข็งขนาดใหญ่มากสำหรับโลหะผสมแมกนีเซียมมาใช้ ทำให้สามารถผลิตชิ้นส่วนโลหะผสมแมกนีเซียมที่มีขนาดใหญ่ขึ้น ปลอดภัย และเป็นมิตรต่อสิ่งแวดล้อมได้ ซึ่งช่วยขยายขอบเขตการใช้งานของโลหะผสมแมกนีเซียมให้กว้างขึ้น และช่วยให้บรรลุเป้าหมายในการลดน้ำหนักในด้านต่างๆ เช่น ยานยนต์พลังงานใหม่ (NEVs)

》คลิกเพื่อดูรายงานพิเศษเกี่ยวกับการประชุม SMM (ครั้งที่ 4) ระบบขับเคลื่อนไฟฟ้าและฟอรั่มอุตสาหกรรมมอเตอร์ขับเคลื่อน 2025