ข่าว SMM วันที่ 16 พฤษภาคม:

01 วาเฟอร์คืออะไร

ในกระแสเทคโนโลยีสมัยใหม่ วาเฟอร์ส่องประกายเหมือนดาวเด่นในหลากหลายสาขาของอุตสาหกรรมอิเล็กทรอนิกส์และสารสนเทศ แผงโซลาร์เซลล์ที่มักเห็นบนหลังคาบ้านก็ไม่สามารถขาดวาเฟอร์ซึ่งเป็นวัสดุหลักได้

วาเฟอร์คือแผ่นบาง ๆ ที่ประกอบด้วยซิลิคอน ซึ่งเป็นธาตุที่อยู่ในหมู่ 14 ของตารางธาตุ มีเลขอะตอม 14 เป็นวัสดุกึ่งตัวนําที่มีคุณสมบัติทางไฟฟ้าที่เป็นเอกลักษณ์ สามารถทำงานได้ระหว่างตัวนําและฉนวน ทำให้เป็นวัสดุหลักในการผลิตอุปกรณ์อิเล็กทรอนิกส์ต่าง ๆ

02 การจำแนกประเภทของวาเฟอร์

ซิลิคอนโมโนคริสตัลลิน? โพลีซิลิคอน? ความคล้ายคลึงและความแตกต่างของพวกมันคืออะไร? ความแตกต่างพื้นฐานระหว่างซิลิคอนโมโนคริสตัลลินและโพลีซิลิคอนอยู่ที่โครงสร้างผลึกของพวกมัน อะตอมซิลิคอนเรียงตัวอยู่ในหลาย ๆ ผลึกนิวเคลียสในรูปแบบตาข่ายเพชร หากผลึกนิวเคลียสเหล่านี้เจริญเติบโตเป็นเม็ดที่มีทิศทางระนาบผลึกเดียวกัน ก็จะเกิดซิลิคอนโมโนคริสตัลลินขึ้น หากเจริญเติบโตเป็นเม็ดที่มีทิศทางระนาบผลึกที่แตกต่างกัน ก็จะเกิดโพลีซิลิคอนขึ้น

(I) วาเฟอร์ซิลิคอนโมโนคริสตัลลิน

ในสาขาโซลาร์พีวี วาเฟอร์มักหมายถึงวาเฟอร์ซิลิคอนโมโนคริสตัลลิน หน้าที่หลักของวาเฟอร์ซิลิคอนโมโนคริสตัลลินทั่วไปคือการใช้พลังงานแสงอาทิตย์พีวีในการผลิตไฟฟ้าและเป็นวัตถุดิบในการทำความร้อน วาเฟอร์ซิลิคอนโมโนคริสตัลลินตัดจากแท่งซิลิคอนโมโนคริสตัลลินที่มีความบริสุทธิ์สูง โดยมีความต้องการความบริสุทธิ์โดยทั่วไปถึง 5 นายาว คือ ซิลิคอนบริสุทธิ์ 99.999% ซิลิคอนโมโนคริสตัลลินมีการเรียงตัวของอะตอมที่เป็นระเบียบ ซึ่งแสดงให้เห็นถึงโครงสร้างผลึกที่สมบูรณ์แบบ โครงสร้างนี้ทำให้วาเฟอร์ซิลิคอนโมโนคริสตัลลินมีคุณสมบัติทางไฟฟ้าและกลศาสตร์ที่ยอดเยี่ยม

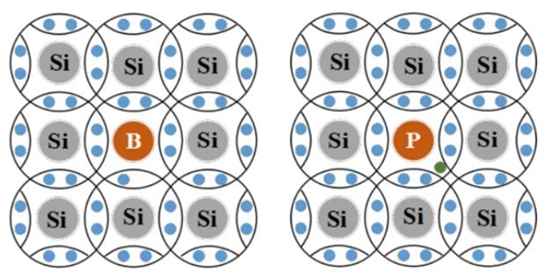

ปัจจุบัน วาเฟอร์ซิลิคอนโมโนคริสตัลลินส่วนใหญ่แบ่งออกเป็นสองประเภท คือ วาเฟอร์ประเภท N และวาเฟอร์ประเภท P ความแตกต่างระหว่างวาเฟอร์ประเภท N และวาเฟอร์ประเภท P ส่วนใหญ่อยู่ที่อะตอมที่ถูกปนเปื้อนในช่วงซิลิคอนแท้ ตัวอย่างเช่น การปนเปื้อนธาตุที่มีวาเลนซ์ห้า (เช่น ฟอสฟอรัส อาร์เซนิก) ลงในซิลิคอนแท้จะเกิดซิลิคอนโมโนคริสตัลลินประเภท N ขึ้น ในขณะที่การปนเปื้อนธาตุที่มีวาเลนซ์สาม (เช่น โบรอน แกลเลียม) ลงในซิลิคอนแท้จะเกิดซิลิคอนโมโนคริสตัลลินประเภท P ขึ้นรูปภาพต่อไปนี้แสดงโครงสร้างตาข่ายของซิลิคอนโมโนคริสตัลลินชนิด N และ P (P อยู่ทางซ้าย N อยู่ทางขวา)

โดยใช้โพลีซิลิคอนบริสุทธิ์สูงเป็นวัตถุดิบ เทคโนโลยีดึงคริสตัล เช่น CZ (วิธี Czochralski) หรือ FZ (วิธี float-zone) จะถูกนำมาใช้เพื่อเปลี่ยนโพลีซิลิคอนเป็นแท่งซิลิคอนโมโนคริสตัลลิน วิธี Czochralski เกี่ยวข้องกับการจุ่มเม็ดคริสตัลลงในของเหลวซิลิคอนหลอมเหลว หมุนและดึงขึ้นอย่างช้าๆ เพื่อให้อะตอมซิลิคอนเรียงตัวเป็นระเบียบบนเม็ดคริสตัล ทำให้เกิดแท่งซิลิคอนโมโนคริสตัลลิน วิธี float-zone ใช้ความร้อนจากการเหนี่ยวนำความถี่สูงเพื่อหลอมเหลวแท่งซิลิคอนในบางส่วน โดยใช้ลักษณะการเจริญเติบโตของคริสตัลเพื่อให้ได้แท่งซิลิคอนโมโนคริสตัลลินบริสุทธิ์สูง หลังจากได้รับแท่งซิลิคอนโมโนคริสตัลลินแล้ว จะต้องตัดเป็นแผ่นบาง ๆ ตามด้วยกระบวนการต่าง ๆ เช่น การเจียรและขัดเพื่อให้ได้แผ่นซิลิคอนโมโนคริสตัลลินที่มีพื้นผิวเรียบและมีขนาดที่แม่นยำ

ข้อกำหนดหลักของแผ่นซิลิคอนโมโนคริสตัลลิน ได้แก่: N-type 183, N-type 210 และ N-type 210R แผ่นทั้งสามประเภทนี้เป็นแผ่นขนาดใหญ่ที่เป็นที่นิยมในตลาด แผ่นชนิด P ที่เหลือส่วนใหญ่จะมีขนาด 182 และ P-type 210 ขนาดที่เป็นที่นิยมในอดีตอื่น ๆ ได้แก่ M6 (166 มม.) ซึ่งถูกยกเลิกไปแล้ว ขนาดระยะข้ามผ่าน G1 (158.75 มม.) และขนาดที่เป็นที่นิยมในอดีต M2 (156.75 มม.) นอกจากนี้ ยังมีแผ่นซิลิคอนสี่เหลี่ยมผืนผ้าของรุ่นอื่น ๆ เช่น M10D, M10L, M10DL ฯลฯ รวมถึงแผ่นซิลิคอนสี่เหลี่ยมผืนผ้าที่มีขนาด 182.2×191.6 มม.

(II) แผ่นซิลิคอนโพลีคริสตัลลิน

แผ่นซิลิคอนโพลีคริสตัลลินตัดจากแท่งซิลิคอนโพลีคริสตัลลิน การเรียงตัวของอะตอมของโพลีซิลิคอนไม่เป็นระเบียบ ประกอบด้วยคริสตัลเล็ก ๆ มากมาย ดังนั้น แผ่นซิลิคอนโพลีคริสตัลลินจึงไม่มีการแบ่งแยกชนิด N หรือ P เนื่องจากการเรียงตัวที่ไม่เป็นระเบียบ ประสิทธิภาพทางไฟฟ้าของแผ่นซิลิคอนโพลีคริสตัลลินจึงด้อยกว่าแผ่นซิลิคอนโมโนคริสตัลลิน แต่การเตรียมนั้นค่อนข้างง่ายและประหยัดค่าใช้จ่าย วิธีหล่อเป็นวิธีที่ใช้กันทั่วไปในการเตรียมแท่งซิลิคอนโพลีคริสตัลลินโพลีซิลิคอนบริสุทธิ์สูงจะถูกหลอมแล้วเทลงในแม่พิมพ์ ซึ่งจะเย็นตัวลงและแข็งตัวเพื่อก่อตัวเป็นแท่งโพลีคริสตัลไลน์ซิลิคอน จากนั้นแท่งจะถูกตัด บด และขัดเพื่อให้ได้แผ่นซิลิคอนโพลีคริสตัลไลน์

แผ่นซิลิคอนโพลีคริสตัลไลน์ส่วนใหญ่ใช้ในอุตสาหกรรมเซลล์แสงอาทิตย์ แม้ว่าประสิทธิภาพการแปลงแสงเป็นไฟฟ้าของแผ่นเหล่านี้จะต่ำกว่าแผ่นซิลิคอนโมโนคริสตัลไลน์เล็กน้อย แต่ก็ยังถูกใช้กันอย่างแพร่หลายในโครงการผลิตไฟฟ้าจากแสงอาทิตย์ขนาดใหญ่ เนื่องจากมีข้อได้เปรียบด้านต้นทุนที่สำคัญ แผ่นโซลาร์เซลล์จำนวนมากที่เห็นในโรงไฟฟ้าพลังงานแสงอาทิตย์บางแห่งและระบบผลิตไฟฟ้าจากแสงอาทิตย์ในครัวเรือนส่วนใหญ่ทำจากแผ่นซิลิคอนโพลีคริสตัลไลน์

(III) แผ่นซิลิคอนอะมอร์ฟัส

แผ่นซิลิคอนอะมอร์ฟัส หรือซิลิคอนอะมอร์ฟัส เป็นวัสดุเซมิคอนดักเตอร์อะมอร์ฟัสชนิดหนึ่ง การจัดเรียงอะตอมของพวกมันขาดความเป็นระยะเวลาที่ชัดเจน ซึ่งแสดงให้เห็นถึงสภาพที่ไม่เป็นระเบียบ วิธีการทั่วไปในการเตรียมแผ่นซิลิคอนอะมอร์ฟัสคือการฝังตัวด้วยไอ เช่น การย่อยสลายด้วยการปล่อยประกายไฟและการพ่นละออง การย่อยสลายด้วยการปล่อยประกายไฟเกี่ยวข้องกับการย่อยสลายแก๊ส เช่น ซิเลน ในห้องสุญญากาศภายใต้อิทธิพลของสนามไฟฟ้าความถี่สูง ทำให้อะตอมซิลิคอนฝังตัวบนพื้นผิวและก่อตัวเป็นฟิล์มซิลิคอนอะมอร์ฟัส การพ่นละอองเกี่ยวข้องกับการยิงเป้าหมายซิลิคอนด้วยไอออนพลังงานสูง ทำให้อะตอมซิลิคอนพ่นลงบนพื้นผิวและก่อตัวเป็นฟิล์มซิลิคอนอะมอร์ฟัส

แผ่นซิลิคอนอะมอร์ฟัสส่วนใหญ่ใช้ในอุตสาหกรรมต่างๆ เช่น เซลล์แสงอาทิตย์แบบฟิล์มบางและเซ็นเซอร์ ในเซลล์แสงอาทิตย์แบบฟิล์มบาง พวกมันสามารถทำเป็นเซลล์แสงอาทิตย์แบบยืดหยุ่นเพื่อใช้ในงานพิเศษ เช่น กระเป๋าเป้พลังงานแสงอาทิตย์และรถยนต์พลังงานแสงอาทิตย์ ในอุตสาหกรรมเซ็นเซอร์ แผ่นซิลิคอนอะมอร์ฟัสสามารถใช้ในการผลิตเซ็นเซอร์รับแสง เซ็นเซอร์อุณหภูมิ เป็นต้น

03 วิธีการเตรียมแผ่นซิลิคอน

กระบวนการผลิตแผ่นซิลิคอนโมโนคริสตัลไลน์ไม่ซับซ้อน วัตถุดิบหลักคือโพลีซิลิคอนบริสุทธิ์สูง และขั้นตอนหลัก ๆ ได้แก่ การดึงคริสตัล การตัดเป็นแผ่น การบด การตรวจสอบ และการบรรจุ

(I) การดึงคริสตัล

ก่อนอื่น โพลีซิลิคอนบริสุทธิ์สูงต้องถูกเปลี่ยนเป็นแท่งซิลิคอนโมโนคริสตัลไลน์ กระบวนการนี้เกี่ยวข้องกับสองวิธีการผลิต คือ วิธีการ Czochralski (CZ) และวิธีการ Float Zone (FZ)ในอุตสาหกรรมพลังงานแสงอาทิตย์จากเซลล์แสงอาทิตย์ชนิดโฟโตโวลตาอิก (PV) วิธีการ CZ เป็นวิธีที่ใช้กันทั่วไป โดยครอบคลุมถึง 85% ของการผลิตซิลิคอนโมโนคริสตัลลิน หลักการของวิธีนี้คือการจุ่มเม็ดแก้วลงในซิลิคอนหลอมเหลว แล้วหมุนและดึงขึ้นมาอย่างช้าๆ เพื่อให้อะตอมซิลิคอนเรียงตัวเป็นระเบียบบนเม็ดแก้ว ทำให้เกิดแท่งซิลิคอนโมโนคริสตัลลิน

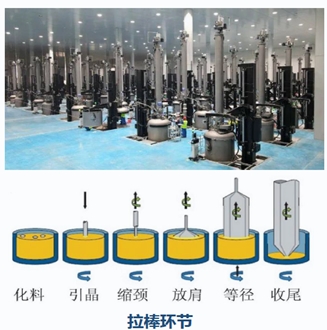

ก่อนอื่น นำโพลีซิลิคอนและสารเจือปน (เช่น โบรอนและฟอสฟอรัส) มาวางซ้อนกันในถ้วยหลอมควอตซ์ แล้วให้ความร้อนจนถึง 1420°C เพื่อให้หลอมเหลว ซิลิคอนหลอมเหลวที่ได้เป็นขั้นตอนที่สำคัญในการแยกแยะระหว่างวัสดุชนิด N-type และ P-type เนื่องจากวัตถุดิบที่เพิ่มในขั้นตอนนี้จะเป็นตัวกำหนดชนิดของวัสดุ จากนั้นค่อยๆ ลดเม็ดแก้ว (ซิลิคอนโมโนคริสตัลลินชิ้นเล็กๆ) ลงมาจนสัมผัสกับของเหลวหลอมเหลว แล้วควบคุมความเร็วในการดึง (ประมาณ 1-5 มม./นาที) และความลาดเอียงของอุณหภูมิ เพื่อให้เกิดการเจริญเติบโตของแท่งซิลิคอนโมโนคริสตัลลิน ขนาดเส้นผ่าศูนย์กลางที่พบได้ทั่วไป ได้แก่ 6 นิ้ว (150 มม.), 8 นิ้ว (200 มม.) และ 12 นิ้ว (300 มม.) รูปภาพด้านล่างแสดงการสาธิตกระบวนการดึงเม็ดแก้ว

(II) การตัด การเจียร และการขัด

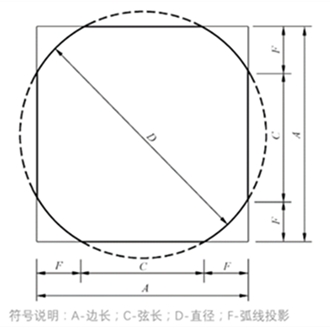

ระหว่างกระบวนการดึงเม็ดแก้ว การควบคุมเส้นผ่าศูนย์กลางของแท่งซิลิคอนโมโนคริสตัลลินเป็นเรื่องที่ยาก รูปภาพแสดงข้อกำหนดทางเทคนิคสำหรับการดึงเม็ดแก้วในเตาหลอมซิลิคอนโมโนคริสตัลลิน

แท่งซิลิคอนโมโนคริสตัลลินที่ดึงออกมาจะถูกตัดส่วนหัว ส่วนท้าย และขอบออก เพื่อให้ได้แท่งซิลิคอนทรงกระบอก เพื่อให้ได้เส้นผ่าศูนย์กลางมาตรฐาน เช่น 6 นิ้ว, 8 นิ้ว และ 12 นิ้ว แผ่นซิลิคอนจะต้องผ่านการรีดเส้นผ่าศูนย์กลางภายนอกหลังจากดึงเม็ดแก้วแล้ว โดยปกติจะต้องการให้อัตราความเข้าใจกลมของแท่งซิลิคอนน้อยกว่า 1% เพื่อกำจัดความคลาดเคลื่อนของเส้นผ่าศูนย์กลางระหว่างการผลิต หลังจากนั้น แท่งซิลิคอนโมโนคริสตัลลินจะถูกทำให้เป็นรูปสี่เหลี่ยมผืนผ้า เพื่อเปลี่ยนแผ่นซิลิคอนทรงกระบอกให้เป็นแท่งสี่เหลี่ยมผืนผ้าที่มีรูปร่างสม่ำเสมอ (เช่น 156 มม.×156 มม., 182 มม.×182 มม. เป็นต้น) พื้นผิวของแท่งที่เป็นรูปสี่เหลี่ยมผืนผ้าจะถูกขัดเพื่อกำจัดชั้นออกไซด์และขอบแหลม เพื่ออำนวยความสะดวกในการตัดในขั้นตอนถัดไป หลังจากขัดแล้ว แท่งซิลิคอนจะถูกยึดติดกับโต๊ะตัด ลวดเพชรจะถูกเครียด (ระยะห่างของลวดขึ้นอยู่กับความหนาของแผ่นซิลิคอน) ผ่านการหมุนเวียนของสารเจือปน (ของเหลวตัด + ซิลิคอนคาร์ไบด์) ลวดเพชรจะเคลื่อนที่ไปมาด้วยความเร็วสูง (ความเร็วลวด 10-20 เมตร/วินาที) เพื่อตัดแท่งซิลิคอนเป็นแผ่นบางๆ (ความหนา 150-200 ไมครอน โดยแผ่นซิลิคอนชนิด N-type จะบางกว่า ถึงต่ำกว่า 130 ไมครอน)ภาพด้านล่างแสดงแผนภาพโครงสร้างด้านข้างของแท่งซิลิคอนหลังจากดึงผลึก

ความหนาของแผ่นซิลิคอนโมโนคริสตัลหลังจากการตัดครั้งแรกโดยทั่วไปจะอยู่ที่ 150-200 ไมครอน (สำหรับการใช้งานด้าน PV) ในขั้นตอนนี้ แผ่นซิลิคอนโมโนคริสตัลยังไม่ตรงตามข้อกำหนดในการผลิตเซลล์ ผิวของแผ่นซิลิคอนโมโนคริสตัลมีความเสียหายและความหยาบกร้านบางส่วน จึงจำเป็นต้องมีการเจียรเพื่อลบชั้นผิวที่เสียหายและบรรลุความหนาและความเรียบที่ต้องการของแผ่นซิลิคอน ใช้เครื่องเจียร โดยใช้สารเจียรซิลิคอนคาร์ไบด์และสารละลายด่าง (เช่น NaOH) เป็นสื่อในการเจียรทั้งสองด้านของแผ่นซิลิคอน เพื่อให้ความผิดพลาดของความเรียบผิว < 5 ไมครอน ขอบจะถูกปัดมน และในที่สุดก็มีการขัดเงา ควรให้ความสนใจเป็นพิเศษในการขัดเงาขอบของแผ่นซิลิคอนแยกต่างหาก เพื่อกำจัดมุมแหลมและลดความเสี่ยงของการรั่วซึมที่ขอบระหว่างการเตรียมเซลล์ ผิวของแผ่นจะทำให้เรียบและราบ มีความหยาบกร้าน (Ra) ≤ 0.1 นาโนเมตร ในจุดนี้ อาจยังมีสิ่งสกปรกอื่น ๆ บางอย่างบนผิวของแผ่นซิลิคอน ซึ่งต้องการการทำความสะอาดเพิ่มเติม

ก่อนอื่น ให้ทำการล้างด้วยสารละลายด่าง: ใช้สารละลาย NaOH เพื่อลบเศษซากการตัด (ปูน) และไอออนโลหะบนผิว ขั้นตอนที่ 2: ล้างด้วยกรด: ใช้สารละลายผสม HF/HNO₃ เพื่อลบชั้นออกไซด์บนผิวและสิ่งสกปรกโลหะหนัก ล้างด้วยน้ำปราศจากไอออน: ทำความสะอาดด้วยคลื่นอัลตราโซนิกหลายครั้งเพื่อให้แน่ใจว่าไม่มีเศษอนุภาคตกค้างบนผิว (ขนาดอนุภาค < 1 ไมครอน) หลังจากทำความสะอาดแล้ว การผลิตแผ่นซิลิคอนก็เสร็จสิ้นโดยพื้นฐาน อย่างไรก็ตาม คุณภาพของแผ่นซิลิคอนที่ผลิตได้ยังไม่เป็นที่ทราบแน่ชัด ดังนั้นจึงจำเป็นต้องมีการตรวจสอบขั้นสุดท้าย

(III) การตรวจสอบและการบรรจุ

หลังจากการผลิตแผ่นซิลิคอนเสร็จสิ้นแล้ว จะมีการตรวจสอบประสิทธิภาพหลายอย่างบนแผ่นซิลิคอนเพื่อให้แน่ใจว่าตรงตามข้อกำหนดในการผลิตเซลล์ในขั้นตอนต่อไป ผู้ผลิตแผ่นซิลิคอนแต่ละรายมีมาตรฐานที่แตกต่างกันสำหรับคุณภาพแผ่นซิลิคอน ซึ่งส่วนใหญ่จะจัดประเภทเป็นเกรด A เกรด B และเกรด C คุณภาพของแผ่นซิลิคอนจะถูกประเมินโดยหลัก ๆ ในด้านต่อไปนี้: คุณภาพลักษณะภายนอก ความแม่นยำของมิติ ความต้านทาน อายุการใช้งานของผู้ถือส่วนน้อย ข้อบกพร่องของผลึก เป็นต้น ก่อนอื่น ให้วัดมิติทางกายภาพของแผ่นซิลิคอน รวมถึงความยาว ความกว้าง และความหนาสุดท้าย ทำการวัดความเรียบและคุณสมบัติทางกลที่เกี่ยวข้อง เมื่อทำการวัดคุณสมบัติทางไฟฟ้า วิธีการวัดแบบสี่หัววัดมักใช้ในการวัดความต้านทานไฟฟ้าของแผ่นเวเฟอร์ ช่วงความต้านทานไฟฟ้าของแผ่นเวเฟอร์ชนิด N มักอยู่ที่ 0.5-2 Ω・ซม. นอกจากนี้ ยังจำเป็นต้องทำการทดสอบโน้ตคาร์เรียร์น้อย โดยทั่วไปจะใช้วิธีการสลายตัวของการนําไฟฟ้าด้วยแสงไมโครเวฟ แสงพัลส์จะฉีดโน้ตคาร์เรียร์ และเซ็นเซอร์ไมโครเวฟจะตรวจจับเส้นโค้งการสลายตัวของการนําไฟฟ้าเพื่อปรับให้เข้ากับอายุการใช้งานของโน้ตคาร์เรียร์น้อย (τ) ควรสังเกตว่า วิธีการทดสอบนี้ต้องดำเนินการในสภาพแวดล้อมห้องมืด อายุการใช้งานที่ยาวนานขึ้น จะมีการรวมตัวของโน้ตคาร์เรียร์น้อยลง และประสิทธิภาพของเซลล์จะสูงขึ้น อายุการใช้งานของโน้ตคาร์เรียร์น้อยของแผ่นเวเฟอร์ชนิด N มักอยู่ที่ 500 ไมโครวินาที

นอกเหนือจากคุณสมบัติทางกายภาพและไฟฟ้าแล้ว ปริมาณสิ่งสกปรกในแผ่นเวเฟอร์ก็เป็นปัจจัยสําคัญในการกําหนดคุณภาพของแผ่นเวเฟอร์ เช่น ปริมาณออกซิเจน โดยทั่วไป สิ่งสกปรกในซิลิคอนจะถูกจัดประเภทเป็นสองประเภท คือ สิ่งสกปรกโลหะและสิ่งสกปรกที่ไม่ใช่โลหะ เพื่อกําหนดสิ่งสกปรกโลหะ มักใช้ ICP-MS (Inductively Coupled Plasma Mass Spectrometry) โดยทั่วไปจะนําตัวอย่างแผ่นเวเฟอร์มาละลายด้วยกรด แล้วตรวจจับธาตุโลหะในปริมาณน้อยโดยใช้เครื่องวัดมวล ปริมาณความเข้มข้นของสิ่งสกปรกโลหะทั้งหมดมักต้องไม่เกิน 1×10¹⁵ อะตอม/ซม³ สําหรับการกําหนดปริมาณคาร์บอนและออกซิเจน จะใช้เครื่องวัดสเปกโตรมิเตอร์อินฟราเรด: โดยใช้ลักษณะการดูดซับอินฟราเรดของพันธะซิลิคอน-ออกซิเจนและซิลิคอน-คาร์บอน เพื่อวัดปริมาณออกซิเจน (ปริมาณออกซิเจนในแผ่นเวเฟอร์ Cz มักอยู่ที่ 1-1.5×10¹⁸ อะตอม/ซม³) และปริมาณคาร์บอน (≤ 5×10¹⁶ อะตอม/ซม³)

หลังจากแผ่นเวเฟอร์ชุดหนึ่งผ่านการตรวจสอบแล้ว พวกมันยังต้องผ่านการบรรจุหีบห่อก่อนที่จะส่งไปยังโรงงานผลิตเซลล์แสงอาทิตย์ วัตถุประสงค์หลักคือเพื่อปกป้องความสมบูรณ์ทางกายภาพและเสถียรภาพของประสิทธิภาพทางไฟฟ้าของแผ่นเวเฟอร์ ผ่านการออกแบบบรรจุหีบห่อที่ละเอียดอ่อน (ป้องกันไฟฟ้าสถิต ป้องกันความชื้น และป้องกันการกระแทก) จะช่วยลดการสูญเสียของแผ่นเวเฟอร์ระหว่างการหมุนเวียน แผ่นเวเฟอร์มักจะบรรจุหีบห่อและขนส่งโดยใช้กล่องบรรจุหีบห่อแผ่นเวเฟอร์

(IV) บทนําเกี่ยวกับวัสดุเสริม

วัสดุเสริมหลายชนิดมีความจําเป็นอย่างยิ่งในการผลิตแผ่นเวเฟอร์ซิลิคอนโมโนคริสตัลวัสดุเหล่านี้ซึ่งสามารถส่งผลต่อคุณภาพของเวเฟอร์ ได้แก่ เหยือกหลอมและลวดเพชรเป็นหลัก

เหยือกหลอมควอตซ์เป็นวัสดุสิ้นเปลืองหลักสำหรับการเจริญเติบโตของโมโนคริสตัลในการผลิตเวเฟอร์ คุณสมบัติหลักของเหยือกหลอมควอตซ์ คือ ทนความร้อนสูง มีความบริสุทธิ์สูง และปราศจากจุดด่างดำและฟองอากาศ ผนังด้านในมักจะเคลือบด้วยฟิล์มที่ทนความร้อนสูงเพื่อลดการปนเปื้อนและการกัดกร่อนของซิลิคอนหลอมเหลว

โดยทั่วไปแล้ว เหยือกหลอมควอตซ์จะแบ่งออกเป็นสามชั้น ชั้นด้านในสุดคือชั้นเคลือบ BaO (สัมผัสโดยตรงกับโพลีซิลิคอนที่อุณหภูมิสูงกว่า 1,420°C) ซึ่งต้องการความบริสุทธิ์สูงสุด (สิ่งเจือปนโลหะ <5ppm) และมักจะเคลือบด้วยความหนา 5-10μm วัตถุประสงค์ของชั้นนี้คือการสร้างฟิล์มป้องกันซิลิเกตแบเรียมเพื่อยับยั้งการกัดกร่อนของควอตซ์จากซิลิคอนหลอมเหลว ชั้นกลางส่วนใหญ่ให้การรองรับโครงสร้างและมักทำจาก SiO₂ ที่มีความบริสุทธิ์มากกว่า 99.95% ชั้นด้านนอกส่วนใหญ่ใช้เพื่อเพิ่มความแข็งแกร่งของเหยือกหลอมและทนต่อแรงกดดันจากความร้อน

วัสดุเสริมหลักอีกชนิดหนึ่งคือลวดตัด หรือที่เรียกว่า ลวดเพชรที่ใช้ ลวดเพชรแบ่งออกเป็นสองประเภท คือ ลวดเพชรที่ผูกด้วยเรซิน และลวดเพชรที่ชุบด้วยไฟฟ้า ในอุตสาหกรรมพลังงานแสงอาทิตย์ PV ลวดเพชรที่ผูกด้วยเรซินมักใช้สำหรับการตัดเวเฟอร์ซิลิคอนโมโนคริสตัล

ลวดเพชรที่ผูกด้วยเรซินประกอบด้วยสองส่วน คือ ลวดเหล็กคาร์บอนสูงภายใน (50-150μm) เคลือบด้วยผงซิลิคอนเพชรเทียม สร้างเป็นลวดเพชรที่มีเส้นผ่าศูนย์กลาง 50-150μm ลวดเหล็กคาร์บอน (มีคาร์บอน 0.8-1.2% มีความแข็งแรงในการดึง >2500MPa) มีผงไมโครเพชร (ขนาดอนุภาค 5-40μm ความเข้มข้น 20-30 อนุภาค/มม.) ยึดติดกับพื้นผิวด้วยกาวเรซิน (เรซินฟีนอลิก + สารเชื่อมต่อ) ลวดเพชรเคลื่อนที่ไปมาด้วยความเร็วสูงภายใต้การนำทางของล้อนําทาง (ความเร็วลวด 10-20m/s) ในขณะที่แท่งซิลิคอนถูกตัดลงในตาข่ายลวดในแนวตั้งด้วยความเร็ว 0.1-0.5mm/นาที เสร็จสิ้นกระบวนการตัดแท่งซิลิคอนเป็นเวเฟอร์

04 ประวัติการพัฒนาและแนวโน้มในอนาคตของเวเฟอร์

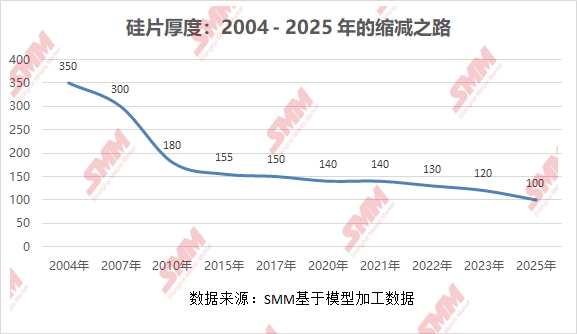

(I) ความหนาของเวเฟอร์ - บางลง

ความหนาของเวเฟอร์แสดงให้เห็นถึงแนวโน้มที่บางลงตามความก้าวหน้าของเทคโนโลยีในอุตสาหกรรมและความต้องการในการลดต้นทุนในช่วงแรกของการก่อตั้งบริษัทพลังงานแสงอาทิตย์ประมาณปี 2000 ความหนาของแผ่นเวเฟอร์ส่วนใหญ่อยู่ในช่วง 300μm~400μm ซึ่งส่วนใหญ่ถูกจำกัดด้วยการสูญเสียของเทคโนโลยีการตัดด้วยสารละลายและความต้องการความแข็งแรงเชิงกลของแผ่นเวเฟอร์ ในช่วงเวลานี้ การสูญเสียของโพลีซิลิคอนค่อนข้างสูง แต่แผ่นเวเฟอร์ที่หนากว่าก็ค่อนข้างง่ายต่อการจัดการ

ช่วงเวลาระหว่างปี 2000 ถึง 2010 เป็นช่วงเวลาที่มีความก้าวหน้าอย่างรวดเร็วในเทคโนโลยีพลังงานแสงอาทิตย์ ในช่วงเวลาสิบปีนี้ ความหนาของแผ่นเวเฟอร์ลดลงจาก 300μm~400μm เป็น 150μm~180μm ช่วงเวลาระหว่างปี 2010 ถึง 2020 มีลักษณะเป็นการลดความหนาของแผ่นเวเฟอร์อย่างรวดเร็ว เหตุผลหลักของการลดความหนาของแผ่นเวเฟอร์ในช่วงนี้คือการนำเทคโนโลยีการตัดด้วยลวดเพชรมาใช้ ซึ่งค่อย ๆ แทนที่การตัดด้วยสารละลาย

ตั้งแต่ปี 2010 เป็นต้นมา เทคโนโลยีการตัดด้วยลวดเพชรได้มีการพัฒนาอย่างต่อเนื่อง โดยเส้นผ่าศูนย์กลางของลวดเพชรลดลงอย่างต่อเนื่อง การปรับปรุงความแข็งแรงของแผ่นเวเฟอร์ก็มีส่วนช่วยในการลดความหนาของแผ่นเวเฟอร์ด้วย เทคโนโลยีต่าง ๆ เช่น การลดการแตกร้าวที่ขอบและการเติมสารปนเปื้อนด้วยเลเซอร์ ได้เพิ่มความต้านทานการแตกร้าวของแผ่นเวเฟอร์ สนับสนุนการใช้แผ่นเวเฟอร์ที่บางกว่า โดยรวมแล้ว การพัฒนาความหนาของแผ่นเวเฟอร์ได้เปลี่ยนจากแผ่นโพลีคริสตัลไลน์ซิลิคอนที่หนากว่าไปเป็นแผ่นโมโนคริสตัลไลน์ซิลิคอน โดยเปลี่ยนจาก 300μm~400μm ในตอนแรกเป็น 100μm ในปัจจุบัน เทคโนโลยีได้มีการพัฒนาอย่างต่อเนื่อง และความหนาของแผ่นเวเฟอร์ก็ลดลงอย่างต่อเนื่อง

(II) ขนาดแผ่นเวเฟอร์ - ขนาดที่ใหญ่ขึ้น

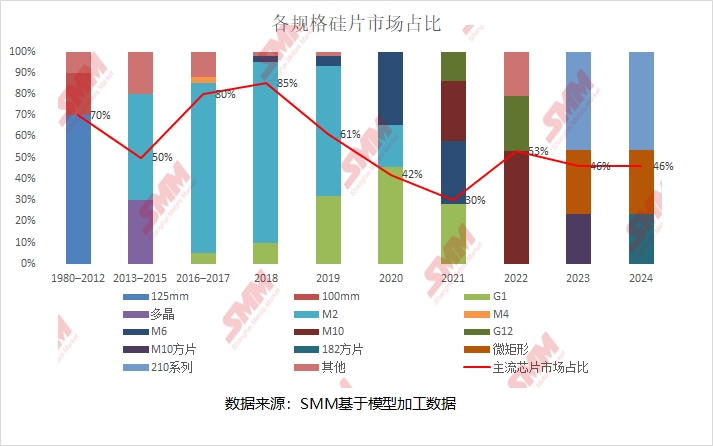

ก่อนปี 2012 ขนาดของแผ่นเวเฟอร์มีการเพิ่มขึ้นอย่างต่อเนื่อง ในช่วงแรกของการผลิตแผ่นเวเฟอร์ ซึ่งได้รับอิทธิพลจากเทคโนโลยีแผ่นเวเฟอร์เซมิคอนดักเตอร์ ขนาดของแผ่นเวเฟอร์พลังงานแสงอาทิตย์ค่อนข้างเล็กและกระจัดกระจาย นอกจากนี้ เทคโนโลยีการตัดด้วยสารละลายในเวลานั้นได้จำกัดทั้งความหนาและขนาดของแผ่นเวเฟอร์ โดยแผ่นโพลีคริสตัลไลน์ซิลิคอนครองตลาด ในขณะที่แผ่นโมโนคริสตัลไลน์ซิลิคอนอยู่ในช่วงเริ่มต้น

ช่วงเวลาระหว่างปี 2012 ถึง 2018 มีลักษณะเป็นการสร้างมาตรฐาน ในช่วงเวลานี้ บริษัทชั้นนำได้ร่วมกันแนะนำแผ่นเวเฟอร์ M2 (156.75 มม.) ซึ่งต่อมาได้กลายเป็นมาตรฐานร่วมของอุตสาหกรรม ซึ่งมีส่วนแบ่งตลาดสูงสุดในปี 2018 ที่ 85% ในปีนั้น ในเวลานี้ โพลีซิลิคอนได้ถูกแทนที่โดยแผ่นโมโนคริสตัลไลน์ซิลิคอนอย่างค่อยเป็นค่อยไป

ตั้งแต่ปี 2018 เป็นต้นมา ตลาดแผ่นเวเฟอร์ได้เข้าสู่ช่วงเวลาแห่งการแข่งขันเพื่อขนาดที่ใหญ่ขึ้นในปี 2561 (ค.ศ. 2018) Jinko ได้เปิดตัวแผ่นซิลิกอนชนิดโมโนคริสตัลลีน G1 (ขนาด 158.75 มม.) ในปี 2562 (ค.ศ. 2019) LONGi ได้เปิดตัวแผ่นซิลิกอนชนิดโมโนคริสตัลลีน M6 (ขนาด 166 มม.) ซึ่งเพิ่มพื้นที่ได้ถึง 15% เมื่อเทียบกับแผ่น M2 และมีกำลังไฟฟ้าของโมดูลเกิน 400W ในปีเดียวกัน TCL Zhonghuan ได้เปิดตัวแผ่นซิลิกอนชนิดโมโนคริสตัลลีน G12 (ขนาด 210 มม.) ซึ่งเพิ่มพื้นที่ได้ถึง 60.8% เมื่อเทียบกับแผ่น M6 นำไปสู่ยุคแห่งกำลังไฟฟ้าสูงสุด ในปี 2563 (ค.ศ. 2020) LONGi ร่วมมือกับ Jinko และ JA Solar Technology เปิดตัวแผ่นซิลิกอนชนิดโมโนคริสตัลลีน M10 (ขนาด 182 มม.) เพื่อสร้างความสมดุลระหว่างกำลังไฟฟ้าและความเข้ากันได้ของห่วงโซ่อุตสาหกรรม

จนถึงปัจจุบัน แผ่นซิลิกอนชนิดโมโนคริสตัลลีนชนิด N ซึ่งมีขนาดหลัก ๆ คือ 183 มม., 210R และ 210 มม. ได้ครองตลาดเป็นส่วนใหญ่ จากภาพจะเห็นได้ว่า ตลาดได้พัฒนาจากตลาดที่มีหลากหลายขนาดแผ่นซิลิกอนในช่วงต้น ไปสู่ตลาดที่มีมาตรฐานเดียวครองตลาดในช่วงกลาง และปัจจุบันเป็นตลาดที่มีขนาดแผ่นซิลิกอนที่ใหญ่ขึ้นครองตลาด ขนาดมาตรฐานหลัก ๆ ที่เหลืออยู่คือ 182 มม. สี่เหลี่ยมจัตุรัส สี่เหลี่ยมผืนผ้าขนาดเล็ก และ 210 มม.

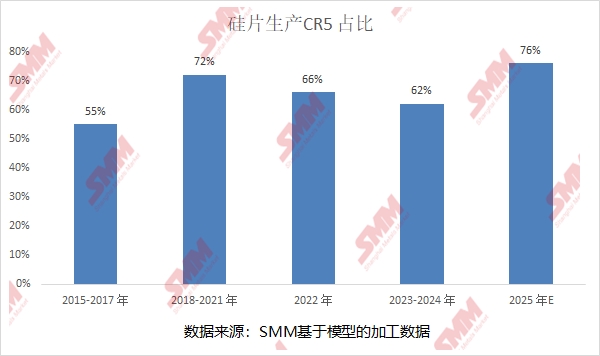

(III) การรวมศูนย์กำลังการผลิตแผ่นซิลิกอน

ตั้งแต่ปี 2558 (ค.ศ. 2015) เป็นต้นมา แนวโน้มโดยรวมของกำลังการผลิตแผ่นซิลิกอนได้มุ่งไปสู่การรวมศูนย์ จากตลาดที่มีการแข่งขันสูงและมีผู้เล่นจำนวนมากในช่วงต้น ไปสู่ตลาดที่ 5 บริษัทชั้นนำ (CR5) ครองส่วนแบ่งการตลาดเป็นส่วนใหญ่ ตั้งแต่ปี 2559 (ค.ศ. 2016) ถึง 2563 (ค.ศ. 2020) มีรูปแบบการผูกขาดสองราย (CR2 เกิน 50%) เป็นหลัก เนื่องจาก 5 บริษัทชั้นนำได้เปิดตัวแผ่นซิลิกอนชนิด M2 ร่วมกัน ซึ่งกลายเป็นมาตรฐานเดียวกันของอุตสาหกรรม หลังจากนั้น ในปี 2564 (ค.ศ. 2021) เป็นต้นมา ผู้เข้าสู่ตลาดใหม่ (Shuangliang และ Gokin Solar) ได้ทำลายการผูกขาด ทำให้ส่วนแบ่ง CR5 ลดลงเหลือประมาณ 60% ในปี 2567 (ค.ศ. 2024) ด้วยการเพิ่มขึ้นของกำลังการผลิตของผู้ผลิตแบบบูรณาการ เช่น Jinko และ JA Solar Technology ส่วนแบ่ง CR5 ได้ลดลงไปอีก อย่างไรก็ตาม ตลาดแผ่นซิลิกอนยังคงแสดงให้เห็นถึงการรวมศูนย์ของอุตสาหกรรมโดยรวม โดยมีจำนวนผู้ผลิตรายเล็ก ๆ ลดลงอย่างมาก

05 แนวโน้มการผลิตแผ่นซิลิกอนและผู้ผลิตรายใหญ่

(I) การเติบโตของการติดตั้งระบบไฟฟ้าพลังงานแสงอาทิตย์แบบปีต่อปี

ในปี 2558 (ค.ศ. 2015) กระทรวงพลังงานแห่งชาติ (NEA) ได้กำหนดนโยบาย "การลดความยากจนด้วยพลังงานแสงอาทิตย์" อย่างชัดเจนเป็นครั้งแรก เพื่อส่งเสริมการดำเนินการโครงการไฟฟ้าพลังงานแสงอาทิตย์แบบกระจายในชนบท ตั้งแต่นั้นมา การติดตั้งระบบไฟฟ้าพลังงานแสงอาทิตย์ของจีนโดยทั่วไปแสดงให้เห็นถึงแนวโน้มการเพิ่มขึ้นแบบปีต่อปีการติดตั้งประสบกับภาวะชะลอตัวชั่วคราวในช่วงปี 2561-2562 เนื่องจากนโยบาย 531 และช่วงเปลี่ยนผ่านจากโพลีซิลิคอนไปเป็นซิลิคอนโมโนคริสตัลลีน โดยนโยบายได้เปลี่ยนไปสู่การแข่งขันตามกลไกตลาด ในปีเดียวกัน คือ ปี 2562 ค่าใช้จ่ายในการผลิตไฟฟ้าต่อหน่วย (LCOE) สำหรับโซลาร์เซลล์ได้เข้าใกล้กับค่าใช้จ่ายในการผลิตไฟฟ้าจากถ่านหิน ตั้งแต่นั้นมา การติดตั้งโซลาร์เซลล์ได้เข้าสู่ช่วงการเติบโตอย่างรวดเร็วในแต่ละปี ปัจจุบัน ด้วยแนวโน้มที่หลีกเลี่ยงไม่ได้ในการพัฒนาพลังงานสะอาด การติดตั้งยังคงอยู่ในระดับสูง นอกจากนี้ ด้วยความก้าวหน้าทางเทคโนโลยีการเชื่อมต่อกับระบบไฟฟ้าและการสร้างมาตรฐานในอุตสาหกรรม การติดตั้งโซลาร์เซลล์แบบกระจายยังคงมีศักยภาพในการติดตั้งที่สำคัญ

(II) ผู้ผลิตเวเฟอร์รายใหญ่และกำลังการผลิตของแต่ละราย

ต่อไปนี้คือผู้ผลิตเวเฟอร์รายใหญ่ รายชื่อนี้รวมถึงผู้ประกอบการที่ขายเวเฟอร์ให้กับผู้อื่นเป็นหลัก ในจำนวนนี้ LONGi เป็นผู้ประกอบการที่มีการผสานรวมธุรกิจ แต่เนื่องจากมีกำลังการผลิตเวเฟอร์ที่ใหญ่มาก จึงมีการส่งออกเวเฟอร์ด้วย อย่างไรก็ตาม ผู้ประกอบการเช่น Jinko และ JA Solar Technology ที่กล่าวถึงข้างต้น มีการผสานรวมธุรกิจสูงและแทบจะไม่ขายชิปให้กับผู้อื่นเลย โดยใช้ชิปเหล่านี้ภายในองค์กรเป็นหลัก ดังนั้นจึงไม่ได้ระบุไว้ในที่นี้ ตารางแสดงให้เห็นว่ามีความแตกต่างกันบ้างในข้อกำหนดหลักของเวเฟอร์ที่แต่ละผู้ผลิตเสนอ แต่ส่วนใหญ่จะเน้นการผลิตและขายเวเฟอร์ขนาดใหญ่แบบ N-type