Berita SMM 30 Juli:

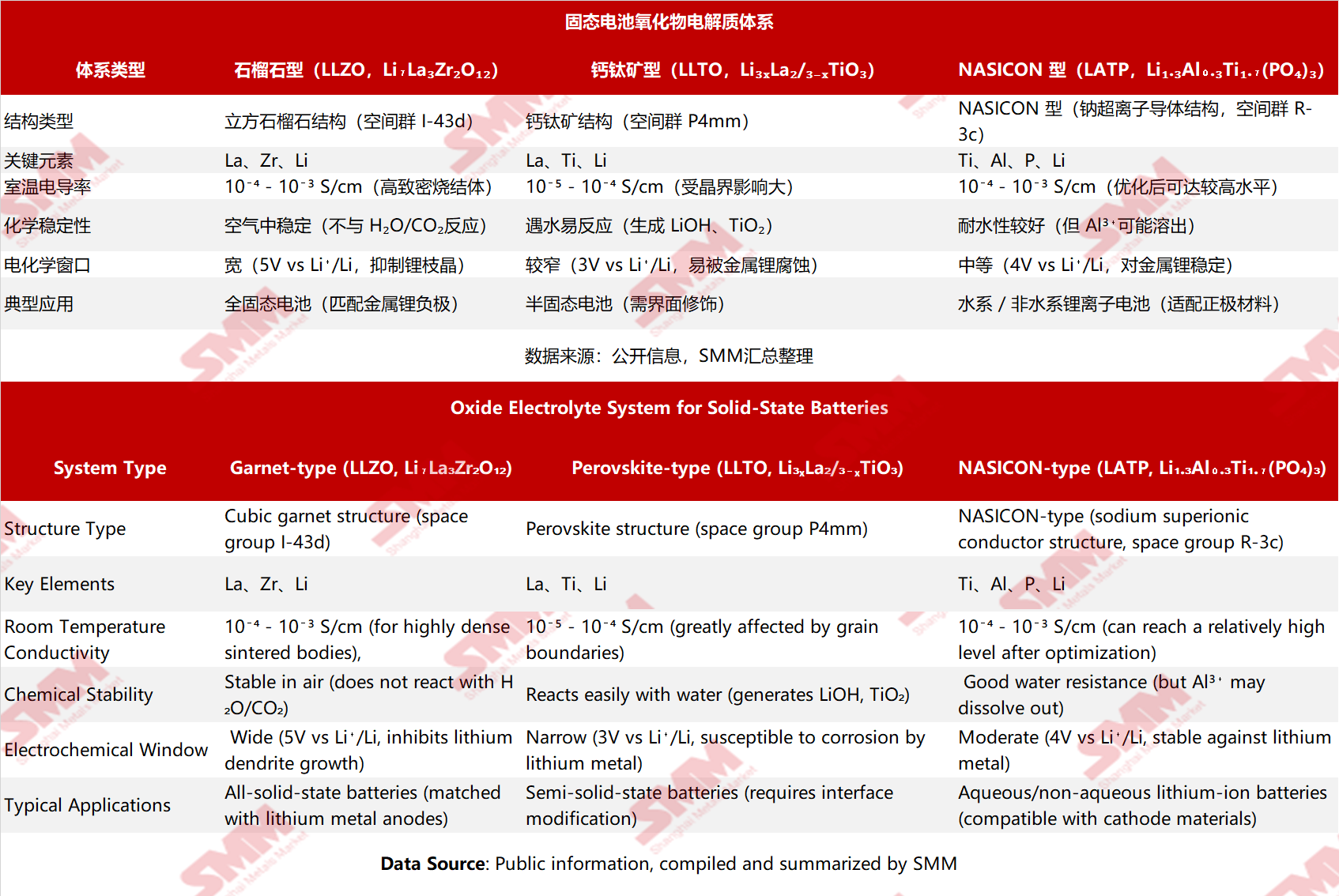

Perbedaan dan karakteristik utama dari jenis granat (LLZO), perovskit (LLTO), dan NASICON (LATP) dalam sistem elektrolit oksida, yang membantu Anda membedakan dengan jelas antara ketiga jenis bahan ini:

I. Tabel Perbandingan Informasi Dasar

II. Analisis Mendalam Perbedaan Utama

1. Struktur dan Mekanisme Migrasi Ion

Jenis granat (LLZO):

Dalam struktur granat kubik, oktahedra ZrO₆ dan dodekahedra LaO₈ membentuk kerangka tiga dimensi, dengan ion litium melompat antara posisi tetrahedral/oktahedral dalam celah kerangka tersebut. Jalur migrasi bersifat kontinu dan "isotropik" (tanpa perbedaan arah yang signifikan), sehingga memungkinkan untuk memiliki konduktivitas ion tinggi dalam badan sinter yang sangat padat (kerapatan relatif > 95%).

Jenis perovskit (LLTO):

Dalam struktur perovskit (jenis ABO₃), posisi A ditempati oleh Li/La, dan posisi B oleh Ti. Namun, selama sintesis aktual, sering kali terjadi resistansi batas butir yang tinggi (menghambat migrasi ion litium pada batas butir), dan migrasi ion litium dipengaruhi oleh "anisotropi" kristal (perbedaan konduktivitas yang signifikan dalam arah yang berbeda), sehingga menghasilkan konduktivitas keseluruhan yang lebih rendah dari nilai teoritis.

Jenis NASICON (LATP):

Dalam struktur NASICON (berasal dari Na₁+xZr₂P₃−xSiₓO₁₂), tetrahedra PO₄ dan oktahedra TiO₆ terhubung pada titik-titik sudutnya, membentuk saluran ion tiga dimensi. Migrasi ion litium bergantung pada mekanisme "pertukaran ion" (Li⁺ bergabung/terpisah dengan kekosongan dalam saluran tersebut). Doping Al³⁺ dapat memperluas volume saluran dan meningkatkan konsentrasi kekosongan, sehingga meningkatkan konduktivitas.

2. Stabilitas Kimia dan Kompatibilitas Antarmuka

LLZO: Dapat eksis secara stabil pada antarmuka Li⁺/Li⁰ di permukaannya (dengan jendela elektrokimia yang luas hingga 5V), cocok langsung dengan anoda logam litium (menghambat penetrasi dendrit litium), dan tidak bereaksi dalam udara lembap (menghilangkan kebutuhan untuk operasi glovebox), sehingga menjadi kandidat ideal untuk baterai padat seluruhnya.

LLTO: Mengalami reaksi hidrolisis ketika terkena air (Li₃xLa₂/₃₋ₓTiO₃ + H₂O → LiOH + TiO₂ + La(OH)₃), yang menyebabkan pembentukan lapisan isolasi pada permukaan dan secara signifikan meningkatkan resistansi antarmuka. Sementara itu, mudah direduksi ketika bersentuhan dengan logam litium (Ti⁴⁺ → Ti³⁺), sehingga memerlukan modifikasi antarmuka melalui metode seperti pelapisan Al₂O₃.

LATP: Memiliki ketahanan terhadap air yang lebih baik daripada LLTO (meskipun perendaman jangka panjang masih dapat menyebabkan pelarutan Al³⁺), dan kompatibel dengan bahan katoda (seperti LiFePO₄). Namun, ketika bersentuhan dengan anoda logam litium, Li⁺ mereduksi P⁵⁺ (membentuk fase isolasi seperti Li₃P), sehingga tidak cocok untuk anoda logam litium dan lebih cocok untuk dipasangkan dengan anoda "non-logam litium" seperti grafit. 3. Tantangan Persiapan dan Kontrol Proses

LLZO: Perlu diatasi masalah retak pada sintering suhu tinggi (segregasi komponen yang disebabkan oleh volatilisasi Li). Biasanya, metode sintering dua langkah (sintesis suhu tinggi pertama diikuti oleh densifikasi suhu rendah) atau penggunaan bahan bantu sintering (seperti Li₂CO₃) digunakan. Sementara itu, rasio Zr/La perlu dikontrol (Zr berlebih dapat menstabilkan fase kubik).

LLTO: Rentan terhadap pembentukan fase impuritas (seperti La₂Ti₂O₇), sehingga suhu sintesis (~1000℃) dan atmosfer (atmosfer inert untuk mencegah reduksi Ti) perlu dikontrol secara ketat. Selain itu, karena resistansi batas butirannya yang tinggi, perlu untuk mengurangi resistansi melalui nanokristalisasi (seperti menyiapkan nanopartikel melalui metode sol-gel) atau modifikasi batas butir (menambahkan Li₃BO₃).

LATP: Kunci terletak pada keseragaman doping Al³⁺ (yang mempengaruhi konsentrasi kekosongan saluran). Metode sol-gel dapat mencapai doping pada tingkat atom, tetapi mahal. Metode fase padat tradisional membutuhkan kontrol yang tepat terhadap suhu sintering (~900℃) dan waktu untuk menghindari pemisahan fase TiO₂.

4. Skenario Aplikasi dan Hambatan Teknis

LLZO: Cocok untuk baterai logam litium padat (seperti arah R&D Toyota dan CATL). Hambatannya adalah biaya sintering yang tinggi (membutuhkan densifikasi suhu tinggi dan konsumsi energi yang tinggi) dan resistansi antarmuka dengan katoda (membutuhkan modifikasi pelapisan, seperti LiNbO₃).

LLTO: Karena stabilitas antarmukanya yang buruk, lebih cocok untuk baterai semi-padat (dikombinasikan dengan elektrolit cair untuk mengurangi resistansi antarmuka). Namun, kompatibilitasnya yang buruk dengan anoda logam litium membatasi aplikasinya dalam baterai dengan kepadatan energi tinggi.

LATP: Sudah diterapkan secara percontohan dalam baterai ion litium berair (seperti baterai ESS) (memanfaatkan ketahanannya terhadap air). Namun, karena masalah kompatibilitasnya dengan anoda logam litium, sulit baginya untuk masuk ke pasar baterai padat dengan kepadatan energi tinggi. Lebih sering digunakan sebagai "elektrolit tambahan" (seperti dikombinasikan dengan polimer).

III. Ringkasan: Cara Memilih di Antara Tiga Jenis Elektrolit Oksida?

Untuk keamanan tinggi + anoda logam litium → pilih LLZO (stabil secara kimia, menghambat pertumbuhan dendrit litium, cocok untuk baterai padat-padat).

Untuk aplikasi pilot baterai semi-padat-padat dengan biaya rendah → pilih LLTO (bahan baku murah, tetapi masalah antarmuka perlu diatasi).

Untuk baterai anoda non-litium/berbasis air → pilih LATP (tahan air baik, kompatibel dengan katoda tradisional). IV. Tata Letak Perusahaan dalam Baterai Elektrolit Oksida

Ganfeng Lithium: Memiliki rute teknis yang beragam untuk baterai padat-padat, mencakup oksida, sulfida, polimer, dll. Konduktivitas ionik suhu kamar dari elektrolit padat oksida LLZO dan LATP dapat mencapai masing-masing 1,7 mS/cm dan 1,4 mS/cm. Membran elektrolit oksida ultra-tipis 5 mikron yang dikembangkan secara efektif mengurangi impedansi antarmuka hingga 40%. Jalur produksi baterai padat-cair hibrid 5 GWh di basis Chongqing telah mulai beroperasi, dengan kepadatan energi baterai padat-padat melebihi 500 Wh/kg. Perusahaan ini berencana untuk memproduksi baterai padat-padat secara massal pada tahun 2025, yang akan dipasangkan dengan model mobil seperti Dongfeng VOYAH.

Great Power Energy: Menyelesaikan pengembangan produk baterai padat-padat oksida generasi pertama pada bulan Maret 2025, dengan target kepadatan energi melebihi 300 Wh/kg. Perusahaan ini mengadopsi skema struktur sandwich untuk memperbaiki masalah kontak antarmuka dan berharap untuk membangun jalur produksi dan memulai produksi massal pada tahun 2026. Biaya baterai padat-padat oksida hanya 15% lebih tinggi daripada baterai cair. Jalur produksi massalnya di Changzhou telah didirikan, dengan tingkat retensi debit 92% pada -20℃, cocok untuk model mobil seperti Wuling Binguo.

Shanghai Xiba

Perusahaan satu-satunya di Tiongkok yang mencapai produksi massal skala ton elektrolit oksida LLZO, dengan tingkat hasil setinggi 98%. Pada tahun 2025, kapasitasnya akan diperluas menjadi 2.000 mt/tahun, mendukung proyek baterai padat-padat blade BYD, dengan biaya 40% lebih rendah daripada rute sulfida. Bahan bubuk elektrolit padat berbentuk multi yang diadopsi menggunakan rute teknis oksida, dan beberapa produk telah diterapkan di bidang baterai konsumen.

Narada Power

Merilis baterai padat penyimpanan energi oksida dengan konduktivitas ionik setinggi 10⁻³ S/cm pada April 2025. Parameter spesifik seperti kepadatan energi baterai padat penyimpanan energi berkapasitas ultra besar 783 Ah belum dijelaskan.

BTR: Memulai pengiriman produk elektrolit padat oksida dalam skala ton pada tahun 2024, dengan total konduktivitas ionik suhu kamar melebihi 5×10⁻⁴ mS/cm.

Jinlongyu: Mengumumkan pada April 2025 rencananya untuk berinvestasi dan membangun proyek jalur produksi massal untuk bahan utama baterai padat di Huizhou, dengan periode konstruksi yang diperkirakan selama 12 bulan dan tidak lebih dari tiga tahun. Teknologi baterai padatnya berpusat pada sistem elektrolit oksida.

China Automotive Innovation & Intelligence: Telah memperoleh kemampuan persiapan skala kg untuk elektrolit, dengan konduktivitas ionik suhu kamar mencapai 0,7-1,0 mS/cm. Duer Automotive Parts: Berfokus pada rute elektrolit oksida, sambil juga mempertahankan cadangan teknis dalam teknologi polimer dan sulfida. Konstruksi jalur produksi percontohan di Huzhou akan dimulai pada Juni 2025, dengan investasi sebesar 300 juta yuan. Direncanakan akan selesai pada akhir tahun dan memiliki kapasitas awal, diikuti oleh rencana untuk jalur produksi massal 1GWh. Lulus pengujian keselamatan pihak ketiga di Jepang pada tahun 2023, dan akan menampilkan produk generasi kedua pada tahun 2025, dengan kepadatan energi 260Wh/kg. Produk generasi ketiga bertujuan untuk mencapai 400Wh/kg.

Qingtao Energy: Mengadopsi elektrolit komposit oksida + polimer untuk memperbaiki masalah kontak antarmuka, dengan rencana untuk meluncurkan baterai padat sepenuhnya pada tahun 2028. Baterai semi-padat memiliki kepadatan energi 350-400Wh/kg dan telah dipasang di NIO ET7. Pangkalan Taizhou akan mulai berproduksi pada tahun 2025, dengan kapasitas 10GWh.

CALB: Meluncurkan baterai padat sepenuhnya "Tanpa Batas" pada Agustus 2024, dengan kepadatan energi 430Wh/kg dan kapasitas melebihi 50Ah. Mengadopsi rute teknologi oksida dan akan menjalani verifikasi pemasangan kendaraan dalam skala kecil pada tahun 2027.

WELION New Energy: Berencana untuk mencapai produksi massal baterai semi-padat pada tahun 2026, dengan keamanan yang diverifikasi melalui tes tusukan paku. Mengadopsi rute teknologi oksida + polimer dan berencana untuk mencapai produksi massal baterai padat sepenuhnya pada tahun 2027.

ProLogium Technology: Meningkatkan kepadatan energi padat menjadi 350-390Wh/kg pada tahun 2024. Setelah tahun 2025, secara bertahap akan mengganti anoda dan katoda dengan bahan berbasis mangan kaya litium dan alternatif litium metal/tanpa anoda, mencapai kepadatan energi maksimum 480Wh/kg. Mengadopsi rute komposit oksida + polimer.

SVOLT Energy Technology: Telah mengembangkan baterai jelly generasi pertama dan kedua. Pada Juli 2024, merilis paten untuk elektrolit padat komposit oksida + polimer, mengadopsi rute teknologi oksida + polimer.

GSP Automotive Group:

Akan terus memajukan R&D pada baterai padat dan semi-padat pada tahun 2026. Pabrik Wenzhou diperkirakan akan mencapai produksi penuh pada pertengahan tahun 2026 dan mulai melakukan produksi parsial pada akhir tahun, dengan mengadopsi rute teknologi oksida + polimer.

Tailan New Energy: Mengembangkan baterai padat komposit oksida + polimer kelas kendaraan 120Ah pertama di dunia, dengan kepadatan energi 720Wh/kg. Diperkirakan akan menyelesaikan verifikasi prototipe dan pengembangan sistem pada tahun 2025, menjalani verifikasi terus menerus melalui produksi dalam jumlah kecil pada tahun 2026, dan mencapai produksi massal dan aplikasi demonstrasi pada kendaraan listrik baru (NEV) pada tahun 2027. Gotion High-tech: Baterai semi-padat dengan oksida + polimer memiliki kepadatan energi 360Wh/kg, dan model mobil yang sesuai mencapai jarak tempuh lebih dari 1000km. Verifikasi pemasangan akan dimulai pada tahun 2025.

Baterai padat oksida menunjukkan stabilitas elektrokimia yang kuat, kekuatan mekanis yang tinggi, pencocokan elektroda yang mudah, dan stabilitas lingkungan yang baik. Namun, konduktivitas ioniknya relatif rendah, dan impedansi antarmuka perlu dikurangi lebih lanjut. Sebaliknya, baterai padat sulfida memiliki konduktivitas ionik yang tinggi, kinerja kontak antarmuka yang baik dengan bahan elektroda, dan kepadatan energi teoritis yang tinggi. Namun, mereka sensitif terhadap air dan oksigen, membutuhkan kondisi penyiapan dan penyimpanan yang ketat, serta memiliki biaya yang lebih tinggi.

Kecepatan kemajuan baterai padat yang mengikuti rute oksida mungkin tertinggal dibandingkan dengan baterai padat rute sulfida, yang memiliki konduktivitas dan kepadatan energi yang lebih tinggi.

**Catatan**: Untuk detail lebih lanjut atau pertanyaan mengenai pengembangan baterai padat, silakan hubungi:

Telepon: 021-20707860 (atau WeChat: 13585549799)

Kontak: Chaoxing Yang. Terima kasih!