Lors du Forum de l'industrie de l'aluminium de la Conférence minière et de la Conférence sur les métaux critiques de l'Indonésie 2025, Hu Guojing, directeur technique de Jiangsu Lvtianhe Energy Conservation and Environmental Protection Technology Co., Ltd., a partagé ses points de vue sur le sujet « Technologies d'économie de carbone et normes de détection pour les revêtements céramiques fonctionnels anti-oxydants sur les anodes d'aluminium électrolytique ».

Solution technique

Points douloureux de l'industrie de l'aluminium électrolytique

Anodisation :

L'anode est une matière première clé de l'électrolyse de l'aluminium et ses performances ont un impact direct sur les indicateurs de production et économiques tels que l'efficacité du courant, la qualité de l'aluminium primaire, la consommation de matières premières et l'intensité de travail.

Le carbone est sujet à l'oxydation à des températures supérieures à 500 °C, ce qui entraîne une consommation nette élevée de l'anode, des scories d'oxydation et une consommation inégale. Par conséquent, l'amélioration de la résistance à l'oxydation des anodes de carbone est d'une grande importance pour réduire les coûts, améliorer l'efficacité et stabiliser la production.

Impact de l'oxydation :

Augmentation de la consommation nette de l'anode

1. Augmentation significative de la consommation nette de l'anode et des coûts ;

2. Réduction du cycle de l'anode, augmentation de la fréquence des changements d'anode et augmentation des perturbations de l'équilibre thermique de la cellule d'électrolyse.

Anodes résiduelles irrégulières et minces

1. Susceptibles de provoquer une exposition du fond et une fusion des griffes, réduisant la qualité de l'aluminium primaire ;

2. Provoquant une croissance et une consommation inégales de l'anode.

Scories de carbone dans l'électrolyte

1. Les scories de carbone entraînent une perte d'efficacité du courant ;

2. Augmente la charge de travail des employés ;

3. Les scories de carbone sont classées comme déchets dangereux, ce qui augmente les coûts d'élimination.

Impact sur l'équilibre thermique

1. Affecte l'équilibre thermique de la cellule d'électrolyse ;

2. Augmente le coefficient d'effet.

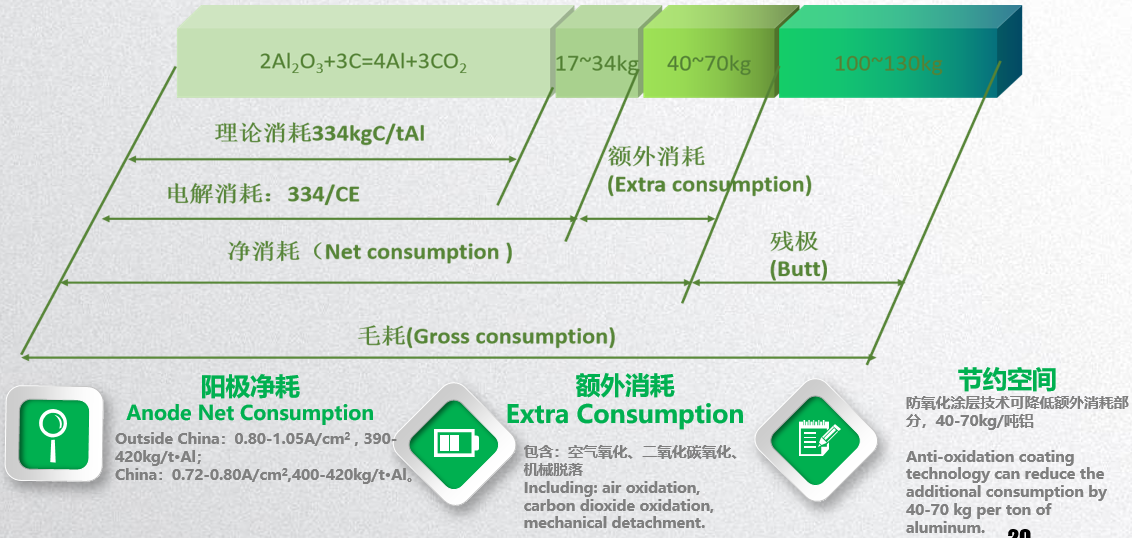

Composition de la consommation de l'anode

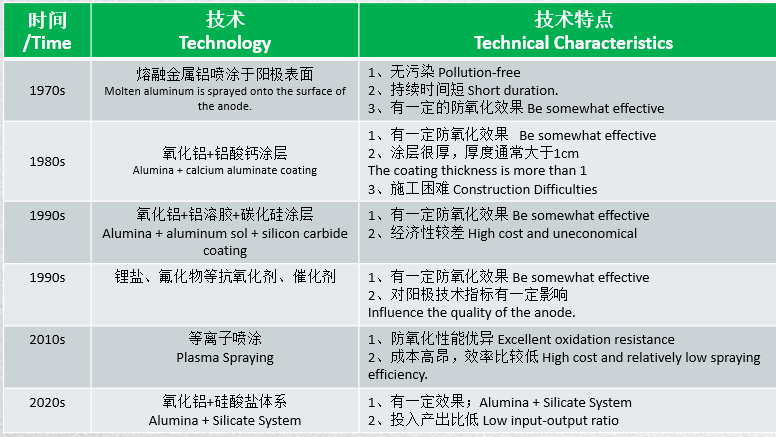

Développement de la technologie anti-oxydation des anodes

Facteurs clés limitant le développement technologique : 1. Efficacité anti-oxydante ; 2. Investissement en coûts. Une technologie n'est véritablement précieuse que si elle crée de la valeur pour les clients !

Solution - Technologie de revêtement nano-céramique anti-oxydation pour anode

Une machine de pulvérisation automatique ou manuelle est utilisée pour appliquer un revêtement nano-céramique de 0,3 à 0,4 mm sur les côtés et une partie de la surface supérieure de l'anode. Après séchage naturel et durcissement, une couche protectrice en céramique dense se forme à la surface de l'anode, isolant efficacement l'air et le dioxyde de carbone, réduisant les pertes dues à la combustion par oxydation et prolongeant ainsi la durée de vie de l'anode.

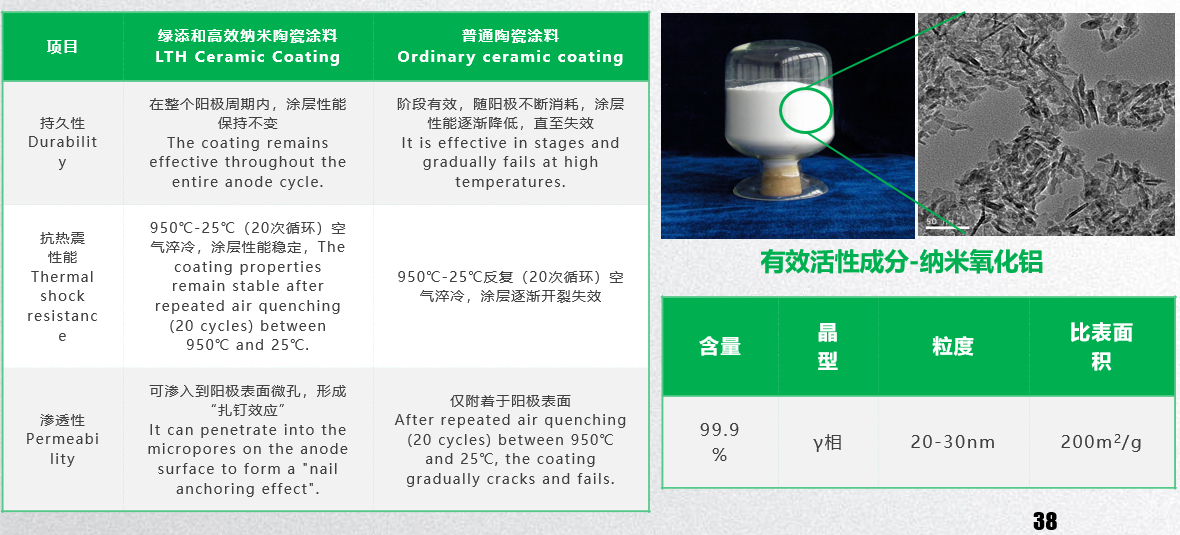

Caractéristiques des revêtements céramiques traditionnels

Haute résistance, grande fragilité ; résistance aux hautes températures, activité chimique stable ; faible mouillabilité avec les matériaux carbonés.

1. Conditions expérimentales : 900 °C, atmosphère d'air, durée : 5 jours de calcination (120 heures) ; résultats : pertes dues à la combustion par oxydation < 1,5 %, adhérence détériorée, pelage important observé ;

2. Conditions expérimentales : 900 °C, atmosphère d'air, durée : 168 heures ; résultats : taux de pertes dues à la combustion par oxydation > 30 %, indiquant une défaillance rapide du revêtement.

Avantages et inconvénients des revêtements céramiques traditionnels

Avantages : 1. Bonne compacité ; 2. Forte adhérence à température ambiante ; 3. Grande dureté ; 4. Bonne protection à court terme ;

Inconvénients : 1. Faible mouillabilité ; 2. Faible résistance aux chocs thermiques du revêtement.

Morphologie des blocs de carbone revêtus après choc thermique

Conditions de choc thermique : four à muffles à 900 °C, atmosphère d'air. Pendant les 24 premières heures, retirer les blocs de carbone toutes les 8 heures, les refroidir à température ambiante, puis les réchauffer à 900 °C. Répéter ce processus de choc thermique trois fois. Retirer les blocs après calcination continue dans le four à muffles pendant 48 heures.

Résultats : Fissures de choc thermique évidentes sur la surface du revêtement, faible adhérence du revêtement ; multiples piqûres d'oxydation sur les blocs de carbone ; pertes dues à l'oxydation > 18 % ;

Explication : Après le choc thermique, des fissures locales se produisent dans le revêtement en céramique. Après oxydation locale, une diffusion rapide se produit à l'interface de liaison, entraînant la défaillance du revêtement.

Lvtianhe - Principes de la technologie de céramique fonctionnelle nouvelle génération

Lvtianhe - Principes de la technologie de céramique fonctionnelle nouvelle génération

Densification à basse température : La poudre nano d'alumine spécifique subit un durcissement à basse température sous l'action d'un nano-adhésif et d'un catalyseur, avec liaison des particules et densification par frittage au-dessus de 500 °C.

Autoguérison à Haute Perméabilité : Les matériaux actifs comblent les vides à haute température et pénètrent dans les micropores de l'anode, améliorant ainsi la perméabilité et l'adhésion.

Trempe Céramique : Ajout de matériaux de trempe en trichites de céramique pour améliorer la ténacité, la liaison interfaciale et la résistance aux chocs thermiques.

Technologies de Base

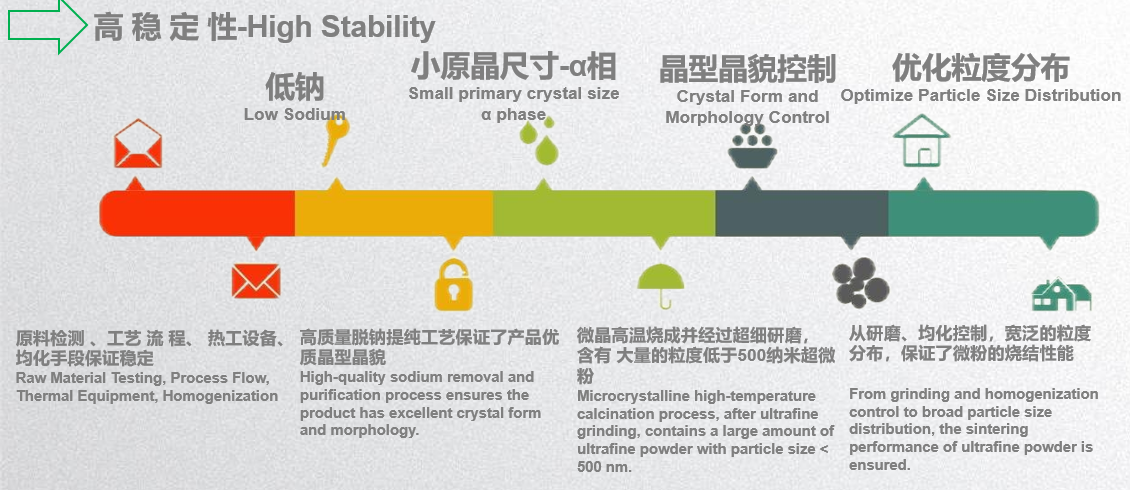

Technologie de Préparation des Poudres Nano-Céramiques : 1. Technologie de préparation de la poudre d'alumine microcristalline à faible teneur en sodium ; 2. Technologie de contrôle de la forme cristalline et de la morphologie de la poudre d'alumine ; 3. Technologie de composition et d'optimisation de la granulométrie ; 4. Technologie de désagglomération à sec des poudres ultrafines.

Technologies de Base du Revêtement Antioxydant de Deuxième Génération : 1. Améliorer l'adhésion du revêtement ; 2. Renforcer la ténacité à haute température du revêtement et améliorer sa résistance aux chocs thermiques ; 3. Améliorer la perméabilité à haute température du revêtement ;

Robot de Pulvérisation Automatisé : Optimiser les voies de transport des anodes, concevoir une machine de pulvérisation automatisée en fonction des conditions du site afin de réaliser des opérations de pulvérisation automatisées, efficaces et respectueuses de l'environnement pour les blocs de carbone d'anode.

Méthode de Construction de Pulvérisation - Pulvérisation Manuelle

Site de Pulvérisation Sale, Désordonné et de Mauvaise Qualité : 1. Pollue l'environnement de travail ; 2. Génère beaucoup de poussière

Faible Efficacité de Pulvérisation : Faible efficacité, incapable de répondre aux besoins industriels.

Nombreux Opérateurs de Pulvérisation : Pour une capacité de 1 million d'anodes, 1 200, plus de 20 personnes sont nécessaires pour les opérations en trois équipes.

Intensité de Travail Élevée pour les Opérateurs de Pulvérisation : L'intensité de travail des opérations de pulvérisation est relativement élevée.

Qualité Instable du Revêtement Pulvérisé : La qualité du revêtement pulvérisé est influencée par des facteurs tels que l'opération des employés et les performances de l'équipement.

Planification Lourde : Des personnels spécialisés sont nécessaires pour les achats réguliers.

Coût Élevé des Opérations de Revêtement Pulvérisé : Des coûts de main-d'œuvre élevés, des dépenses importantes en équipements, un gaspillage important de matériaux, des coûts substantiels de traitement de protection de l'environnement et de vastes exigences en termes de surface au sol contribuent à des coûts plus élevés.

De nombreux facteurs perturbateurs

Solution - Robot de pulvérisation automatique Lv Tianhe

Vitesse de pulvérisation : 70 à 80 pièces par heure, avec environ 500 pièces pulvérisées par quart de travail de 8 heures ;

Automatisation : Permet une pulvérisation automatisée, garantissant une qualité uniforme et stable.

Avantages du robot de pulvérisation automatique

Respectueux de l'environnement :

1. Site de pulvérisation propre ;

2. Collecte des poussières, aucune pollution, aucune projection ;

Efficacité de pulvérisation élevée :

Efficacité élevée de la pulvérisation automatisée, avec 600 à 700 pièces pulvérisées par quart de travail, répondant pleinement aux besoins industriels.

Économie de main-d'œuvre :

Pour une capacité de production d'aluminium électrolytique de 1 million de tonnes, près de 1 200 anodes doivent être traitées quotidiennement, nécessitant un total de 3 à 6 personnes pour deux quarts de travail.

Faible intensité de travail pour le personnel de pulvérisation :

Le haut degré d'automatisation réduit considérablement l'intensité de travail.

Qualité de pulvérisation stable :

La pulvérisation automatisée garantit une qualité stable ; performances stables de l'équipement.

Projet clé en main, solution complète :

La partie B est chargée de fournir les matières premières, l'équipement, les services de pulvérisation et les services de suivi complets tout au long du processus d'application, dissipant les inquiétudes des clients et leur permettant de « s'asseoir et profiter des avantages ».

Faible coût des opérations de pulvérisation :

Main-d'œuvre réduite, efficacité élevée de l'équipement, longue durée de vie, faible consommation d'énergie, aucun gaspillage de matériaux et faible surface au sol nécessaire.

Garantie de l'efficacité :

Contrôle complet de l'efficacité d'utilisation des matières premières, de l'équipement et du processus de pulvérisation afin d'assurer des résultats optimaux.

Avantages de la solution technologique d'économie de carbone de Lv Tianhe pour les anodes d'aluminium électrolytique

Avantages en termes de qualité du produit : Efficacité anti-oxydation maximale et meilleur effet d'économie de carbone ;

Avantages en termes de matières premières : Possède l'ensemble du processus, des matières premières de base aux matériaux de revêtement céramique fonctionnels ;

Chaîne de production ; avantages en termes d'équipement : Possède des capacités de R&D et de conception pour des équipements de pulvérisation automatisés et intelligents.

Performances du Produit et Normes de Détection

Caractéristiques de la Solution Technologique d'Économie de Carbone de Lv Tianhe pour les Anodes d'Aluminium Électrolytique

Prolongation du cycle de l'anode de 1 à 2 jours : Peut prolonger le cycle de 1 à 2 jours, réduire les résidus de carbone et les changements d'anode, et améliorer l'efficacité du courant.

Durcissement et densification à température ambiante : Formation naturelle d'une pellicule, durcissement, aucun frittage nécessaire, aucune fissuration ; le revêtement reste dense à 0-900 °C.

Écologique et respectueux de l'environnement : Le composant principal est l'alumine, et tous les composants auxiliaires sont des matières premières inorganiques sûres et respectueuses de l'environnement, non corrosives, sans volatilité organique, et n'affectent pas la qualité de l'aluminium primaire ni la composition de l'électrolyte.

Propriétés de base du revêtement céramique nano LTH

Performance de résistance à l'oxydation - Détection en laboratoire

Excellente résistance à l'oxydation ; après 7 heures d'oxydation à 900 °C, aucune oxydation n'a eu lieu sur la zone revêtue.

Forte liaison avec les matériaux carbonés, aucune fissuration, aucun pelage, et excellente résistance aux chocs thermiques.

Performance de résistance à l'oxydation - Détection en laboratoire

Oxydation en atmosphère d'air à 900 °C (jusqu'à 720 heures de tests d'oxydation à haute température, aucune oxydation).

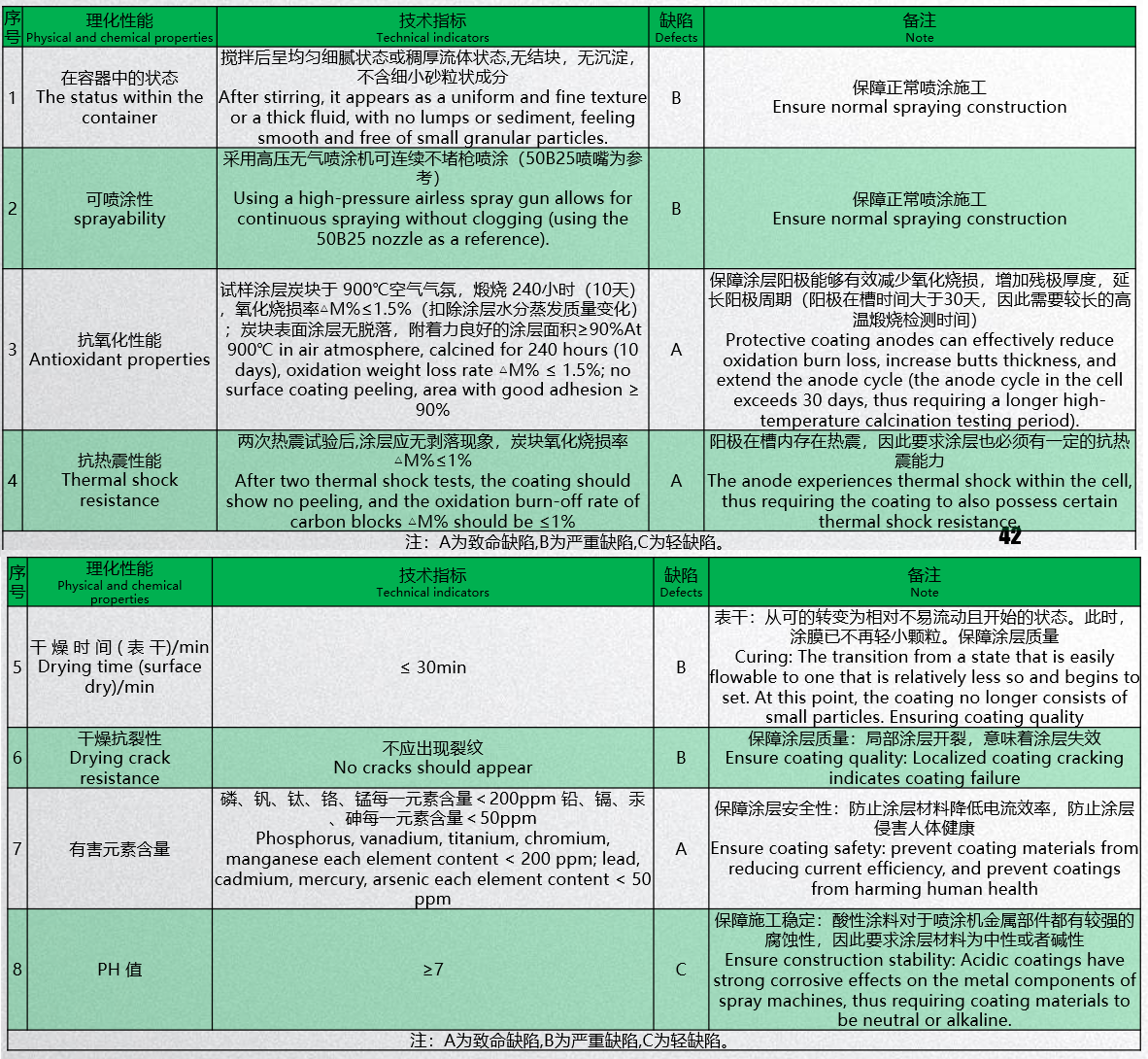

Normes de test des performances

Oxydation des griffes en acier des anodes

Mécanisme de corrosion de surface des griffes en acier des anodes

Les oxydes de fer présentent une structure cristalline ionique à l'état solide, tandis que la couche d'oxyde de surface du fer présente des propriétés semi-conductrices de types différents, de sorte que le processus d'oxydation du fer est essentiellement une réaction électrochimique.

Pertes causées par l'oxydation des griffes en acier

1. Les principales sources de Si et de Fe proviennent de quatre matières premières : l'alumine, le fluorure d'aluminium, le matériau de recouvrement des anodes et l'anode de carbone.

2. La teneur en Fe introduite directement et indirectement par l'oxydation des griffes en acier représente jusqu'à 60 %.

Pertes causées par la corrosion des griffes en acier des anodes dans une entreprise d'une capacité de 400 000 tonnes d'aluminium électrolytique :

1. On estime qu'environ 60 % (550-650 ppm) du fer présent dans l'aluminium fondu provient de la corrosion des griffes en acier et finit par entrer dans l'aluminium fondu.

2. En raison de l'oxydation des griffes en acier, plus de 10 000 griffes sont mises au rebut chaque année, avec des coûts de réparation dépassant les 10 millions de yuans.

3. Le diamètre des griffes en acier diminue de 18 cm à 14 cm en raison de l'oxydation, ce qui entraîne une augmentation d'environ 25 mV de la chute de tension des griffes en acier et une augmentation de 82,5 kW·h de la consommation d'électricité par tonne d'aluminium.

Caractéristiques techniques du revêtement anti-oxydation pour les griffes en acier d'anode

Caractéristiques techniques de ce revêtement :

Résistant à la corrosion par les vapeurs à haute température des fluorures et du gaz HF ;

Coefficient de dilatation thermique similaire à celui des griffes en acier, peu enclin à la fissuration ;

Adhérence forte aux griffes en acier, peu enclin au décollement ;

Capacité d'auto-cicatrisation à haute température ;

Faible pression de vapeur à haute température, avec une perte minimale de revêtement par volatilisation ;

Capable de frittage et de densification à des températures plus basses.

Effet du revêtement sur les griffes en acier

Méthode d'application :

1. Nettoyage des griffes en acier : éliminer les adhérences résiduelles de la surface des griffes en acier ;

2. Application : brossage ou pulvérisation, à raison de 1 kg/m² ;

3. Après le brossage, laisser sécher naturellement pendant 8 heures avant de les mettre en service.

Remarque : Assurez-vous que la surface de la tige en acier est propre avant de peindre ; sinon, l'effet du revêtement sera compromis.

Effet du revêtement sur la tige en acier

Six cycles consécutifs d'essai d'oxydation :

1. La surface de la tige en acier revêtue apparaît gris métallique, lisse, sans nodules ni oxydation importante ;

2. La surface de la tige en acier non revêtue développe des nodules d'écailles d'oxyde de fer et, après avoir enlevé les nodules, des piqûres d'oxydation sont visibles sur la surface ;

3. Le taux moyen de corrosion par oxydation de la tige en acier est réduit de plus de 80 % après application du revêtement.

Avantages du revêtement antioxydant pour les pièces en acier

1. En général, l'utilisation d'un revêtement antioxydant peut réduire l'oxydation des pièces en acier de plus de 80 % ;

2. Après application du revêtement antioxydant sur les pièces en acier, la durée de vie de ces dernières est prolongée de plus de deux fois, ce qui permet d'économiser 9 millions de yuans par an en coûts d'entretien des pièces en acier ;

3. Le taux d'oxydation des pièces en acier est réduit, ce qui diminue considérablement la teneur en fer dans l'aluminium primaire, améliore la qualité de l'aluminium primaire, augmente le rendement de l'aluminium primaire 99,85 et génère un bénéfice supplémentaire de plus de 9 millions de yuans.

Avantages économiques de l'application industrielle

L'adoption de la solution technologique d'économie de carbone de la société pour les anodes d'aluminium électrolytique réduit généralement la consommation d'anode de 3 à 6 %, prolonge le cycle de l'anode jusqu'à deux jours et réduit la consommation brute d'anode par tonne d'aluminium de plus de 15 kg. Les avantages économiques sont calculés sur la base d'une capacité de production d'aluminium électrolytique de 1 million de tonnes.

Réduction de la consommation nette d'anode :15 kg C/t-Al × 1 000 000 t-Al/an = 15 000 t C/an ; 15 000 t C/an × 930 $/t-C = 14 000 000 $/an

Réduction des résidus de carbone dans l'électrolyte :La quantité de résidus de carbone est réduite de plus de 50 %, ce qui diminue les pertes d'électrolyte : la quantité de résidus de carbone écumés est de près de 5 000 t/an. Une réduction de 50 % de l'écumage des résidus de carbone équivaut à 2 500 t de résidus de carbone. La teneur en carbone des résidus de carbone est d'environ 20 % et la teneur en électrolyte est de 80 %, ce qui entraîne une réduction de 2 000 tonnes métriques de pertes d'électrolyte, soit l'équivalent de 1 million de dollars par an.

Réduction des émissions de dioxyde de carbone :En réduisant l'oxydation et la combustion des anodes, les émissions de dioxyde de carbone sont réduites de 50 000 tonnes métriques par an ;

Avantages de conversion du composant alumine dans le revêtement :Le composant principal du revêtement antioxydant est l'alumine, qui pénètre dans l'électrolyte en tant que matière première et est finalement convertie en aluminium métallique. La valeur de la matière première équivaut à 1 million de dollars par an.

Réduction de la quantité et de la charge de travail liées au remplacement des anodes :En prolongeant le cycle des anodes de deux jours, il est possible de réduire de 15 000 anodes par an le nombre d'opérations de remplacement des anodes.

Avantages économiques cachés de la stabilité accrue de la cellule d'électrolyse :Après l'application du revêtement nano-céramique anti-oxydant sur les anodes, l'oxydation des anodes est réduite, la teneur en résidus de carbone dans l'électrolyte diminue, ce qui réduit la résistivité de l'électrolyte et la consommation d'énergie, et améliore les conditions de la cellule. Parallèlement, la surface de conduction de l'anode est augmentée, ce qui réduit la densité de courant, abaisse la tension de la cellule et améliore la stabilité opérationnelle de la cellule d'électrolyse. Le rendement du courant est augmenté de plus de 0,5 %, la consommation d'énergie en courant continu est réduite de plus de 100 kW·h, et l'avantage économique est de 50 millions de yuans.

Investissement global dans la technologie anti-oxydation :Nous fournissons à nos clients une gamme complète de services, y compris des matériaux de revêtement, des équipements de pulvérisation automatisés, des services de pulvérisation et des garanties d'effet d'application, afin de répondre à leurs préoccupations et de leur assurer des économies de coûts. La partie B recevra 50 % des économies de coûts totales à titre de frais de services techniques.

Avantages globaux créés pour les clients

En adoptant la technologie d'économie de carbone sur les anodes de Lvtianhe Company, une entreprise d'aluminium d'une capacité de 1 million de tonnes d'aluminium électrolytique peut réaliser un avantage économique annuel de 10 millions de dollars américains.

Cliquez pour consulter le rapport spécial sur la Conférence minière et sur les métaux critiques de l'Indonésie 2025.