Lors de la Conférence minière et sur les métaux critiques de l'Indonésie 2025 - Site Nickel-Cobalt-Véhicules à énergie nouvelle, Sun Haikuo, président de China ENFI Engineering Corporation, a partagé ses points de vue sur le thème « Choix de la voie de développement du processus pour le minerai de nickel latéritique en Indonésie ».

Technologies dominantes pour la métallurgie des latérites

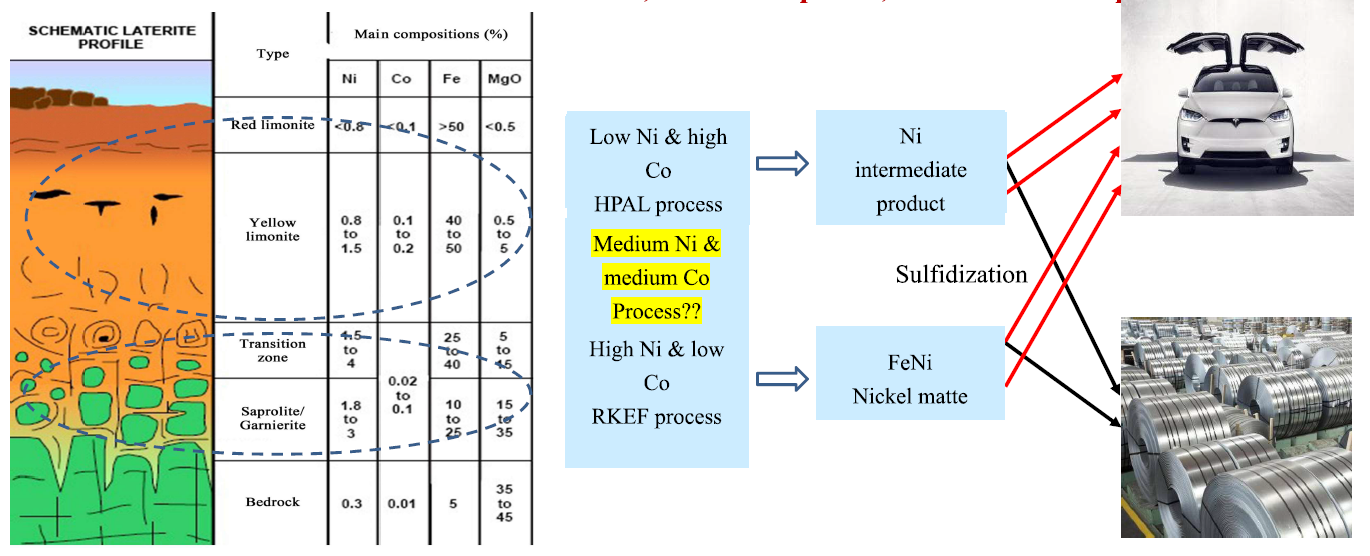

Voies d'utilisation du minerai de nickel latéritique

Le procédé de lixiviation acide à haute pression (HPAL) convient au traitement du minerai de nickel latéritique de type limonite, tandis que le minerai de nickel latéritique de type altéré convient mieux au procédé RKEF.

Actuellement, il n'existe pas de technologie économiquement viable et éprouvée pour le traitement du minerai de qualité moyenne. Des efforts plus concrets sont nécessaires pour identifier de nouvelles technologies fiables.

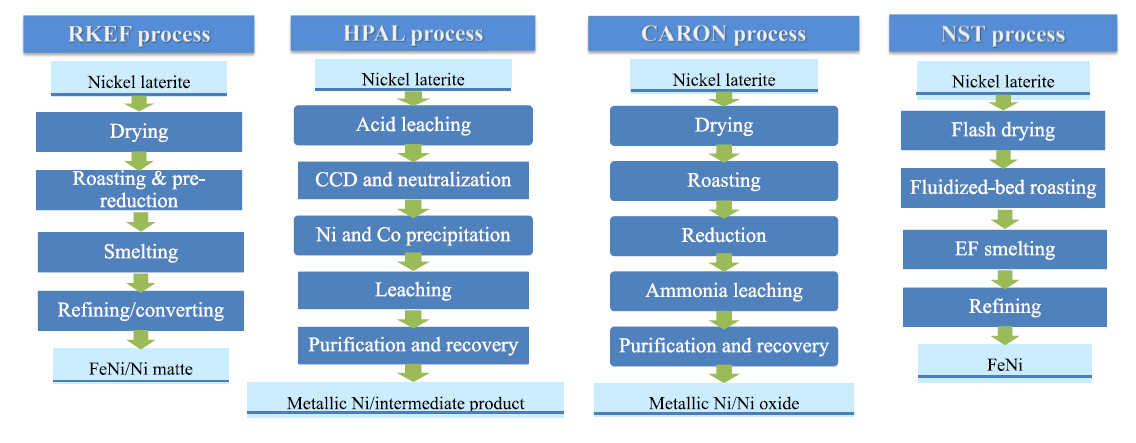

Principaux procédés métallurgiques pour le minerai de nickel latéritique

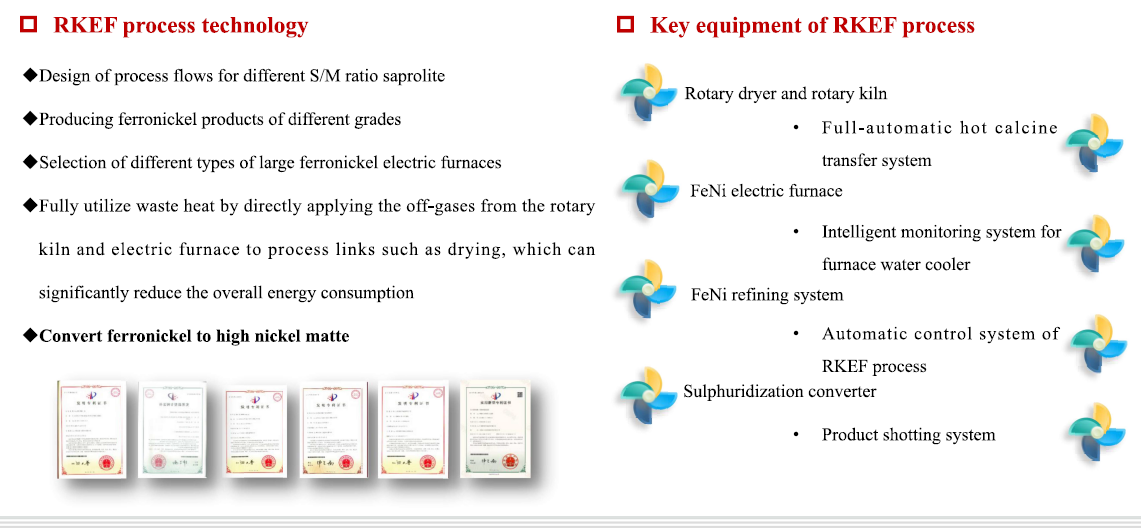

Procédé pyrométallurgique mature - RKEF

Le procédé RKEF (Rotary Kiln-Electric Furnace, ou four rotatif-four électrique) est un procédé pyrométallurgique mature principalement utilisé pour le traitement du minerai de nickel latéritique. Ce procédé implique le séchage et la réduction du minerai de nickel latéritique à l'aide d'une grille à chaînes et d'un four rotatif, suivis de la fusion et de la réduction dans un four électrique pour produire du ferronickel brut (FeNi) contenant du nickel et un peu de fer.

Caractéristiques du minerai : teneur élevée en nickel (1,6-2,2 %), faible teneur en cobalt et teneur élevée en oxyde de magnésium.

Taux de récupération : la récupération du nickel varie de 92 % à 97 %.

Procédé pyrométallurgique mature - RKEF

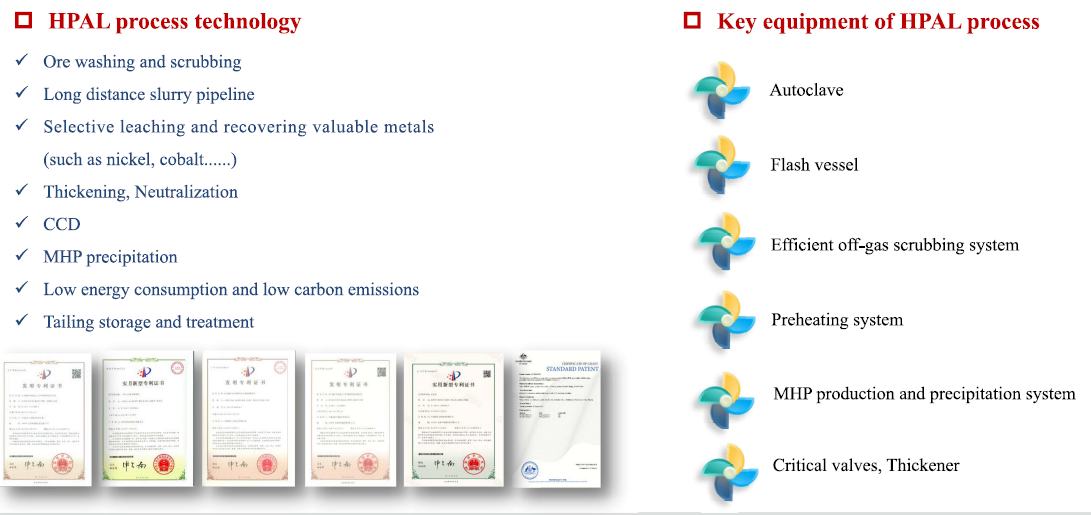

Technologie hydrométallurgique avancée - HPAL

Le procédé HPAL permet une lixiviation efficace et sélective du nickel et du cobalt dans des conditions de haute température, tout en concentrant la plupart des impuretés telles que le fer et l'aluminium dans les résidus, garantissant ainsi une récupération efficace des métaux précieux.

Caractéristiques du minerai : faible teneur en nickel (0,8-1,5 %), teneur élevée en fer (40-50 %) et faible teneur en silice et oxyde de magnésium.

Taux de récupération : la récupération du nickel dépasse 90 % et celle du cobalt dépasse 90 %.

En tant que procédé hydrométallurgique mature, le HPAL est une technologie systématique. Lors de la mise en œuvre du projet, il est nécessaire non seulement de répondre aux exigences de base des réactions du procédé, mais également d'adopter une approche systématique pour garantir des normes extrêmement élevées en termes d'opérabilité, de maintenabilité, d'automatisation, de sécurité, d'économie et de protection de l'environnement, dans le but d'atteindre un fonctionnement stable et efficace du système.

Les technologies clés du système de lixiviation sous pression comprennent, sans s'y limiter, les aspects suivants :

Système de lixiviation sous pression :Comprenant des technologies telles que la préparation des matières premières, le préchauffage de la bouillie, la lixiviation sous pression, l'évaporation instantanée et le traitement des gaz résiduaires.

Technologie de bilan thermique :Comme la récupération ou le refroidissement de la chaleur.

Sélection des équipements et des matériaux :Sélection appropriée des équipements et des matériaux de lixiviation sous pression.

Automatisation et sécurité :Atteindre un niveau élevé d'automatisation et de sécurité.

Système d'exploitation et de maintenance

Procédé hydrométallurgique mature - HPAL

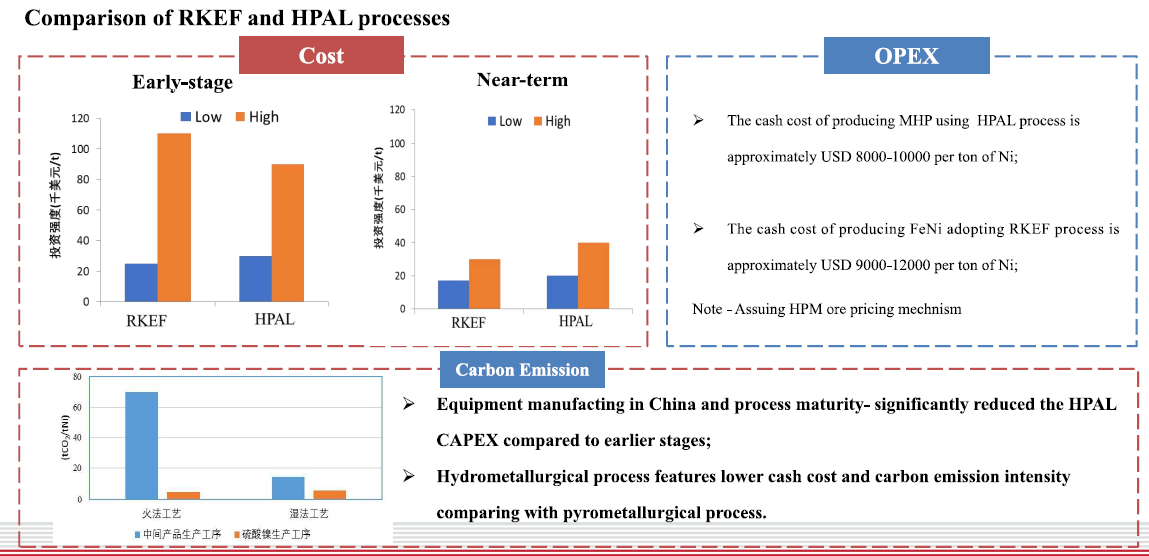

Comparaison entre RKEF et HPAL

Analyse des coûts :

Le coût de production comptable du MHP par le procédé HPAL est d'environ 8 000 à 10 000 dollars par tonne métallique de nickel.

Le coût de production comptable du FeNi par le procédé RKEF est d'environ 9 000 à 12 000 dollars par tonne métallique de nickel.

Remarque : suppose l'utilisation d'un mécanisme de tarification des minerais à haute teneur.

Émissions de carbone

Maturité de la fabrication d'équipements et des procédés en Chine - Réduit considérablement les dépenses d'investissement pour le HPAL par rapport aux étapes antérieures ; par rapport aux procédés pyrométallurgiques, les procédés hydrométallurgiques ont des coûts comptables et des intensités d'émissions de carbone plus faibles.

Technologie de soufflage latéral

Schéma de procédé de production de matte de nickel à partir de minerai de nickel latéritique par la technologie de soufflage latéral

Pourquoi développer la technologie de soufflage latéral ?

Dans le contexte du « pic des émissions de carbone et de la neutralité carbone » et des restrictions imposées aux centrales thermiques au charbon, le procédé de soufflage latéral, par rapport au procédé RKEF, présente l'avantage de ne pas dépendre de grandes centrales électriques, avec des dépenses d'investissement relativement plus faibles et une période de construction plus courte.

Défis et problèmes rencontrés par les fours à soufflage latéral traditionnels :

Prolongation de la durée de vie de la doublure du four :Au cours du procédé de fusion en bain de fusion, lorsque la température dépasse 1 550 °C, des réactions intenses peuvent provoquer une corrosion importante de la doublure du four, réduisant considérablement sa durée de vie.

Amélioration de l'efficacité thermique :Le procédé de réduction du fer nécessite une quantité importante de chaleur. Pour produire de la matte de nickel, il faut d'abord réduire le nickel et la plus grande partie du fer, puis procéder à un traitement de sulfidation. Ce processus nécessite à la fois une atmosphère réductrice et une chaleur suffisante.

Durabilité du corps de lance : À des températures élevées allant jusqu'à 1 500 °C et avec un apport de chaleur intense, le corps de lance du four à soufflage latéral est sujet à une corrosion sévère, ce qui affecte sa durée de vie.

Réaliser une réduction en plusieurs étapes et une séparation des métaux :La production de matte de nickel de haute qualité nécessite un contrôle strict de l'atmosphère réductrice et de sulfidation afin d'éviter une surréduction ou une sous-réduction. De plus, une agitation intense dans le bain fondu n'est pas propice à une séparation efficace du laitier et du métal. La production d'alliage fer-nickel impose des exigences plus élevées en matière de conditions opératoires.

Exigences élevées pour les spécifications du minerai :Les fours à soufflage latéral traditionnels ont des exigences élevées pour les spécifications du minerai et une faible adaptabilité, nécessitant l'utilisation de minerai brut ou de minerai mélangé approprié pour obtenir des résultats de production idéaux.

Procédé de fusion en bain à combustion submergée (SSC) d'ENFI

ENFI a développé une technologie innovante de fusion par combustion submergée latérale (SSC). Par rapport aux fours à soufflage latéral traditionnels, l'avantage exceptionnel de la SSC réside dans sa structure de four qui adopte la combustion submergée et le refroidissement vertical.

Cette technologie, pionnière d'ENFI, possède des droits de propriété intellectuelle exclusifs pour le « chauffage par combustion submergée dans le bain » et a obtenu plusieurs brevets d'invention. Le procédé de fusion SSC a maintenant été appliqué avec succès dans divers domaines tels que le recyclage des ressources secondaires de cuivre, des ressources secondaires de plomb et le traitement des déchets dangereux.

Sur cette base, ENFI a développé la technologie de four électrique à réduction par soufflage (BREF) adaptée à la production d'alliages à base de fer. Cette technologie intègre et développe les technologies de fusion SSC et de fusion EF, tirant pleinement parti de sa riche expérience technique.

Amélioration de la cinétique réactionnelle : L'utilisation de lances submergées pour injecter de l'air enrichi en oxygène et du carburant à grande vitesse dans le bain fondu favorise une intense agitation du bain. Optimisation des conditions thermodynamiques : L'apport direct de chaleur au bain fondu par combustion submergée améliore l'efficacité d'utilisation de l'énergie.

Résumé

La clé pour optimiser l'utilisation des ressources et améliorer les avantages du projet réside dans la sélection du procédé de traitement le plus adapté aux différents types de minerai de nickel latéritique. Actuellement, le procédé de lixiviation acide à haute pression (HPAL) convient à la limonite, tandis que le procédé Four rotatif-Four électrique (RKEF) convient davantage à la saprolite.

Lors de la production de produits nickel-cobalt pour le marché des batteries, le procédé HPAL présente un avantage en termes de coût par rapport aux procédés RKEF et à soufflage latéral, car il permet de traiter de la limonite à faible teneur en nickel et à haute teneur en cobalt.

Si le procédé RKEF est utilisé pour produire de la matte de nickel, des installations supplémentaires doivent être ajoutées à la base de la production de FeNi/NPI, ainsi que des coûts plus élevés pour les agents de sulfurisation et de désulfuration. Lorsque les prix du sulfate de nickel ne sont pas nettement plus élevés que ceux du FeNi/NPI, la compétitivité de ce procédé en termes de coût est faible.

Lorsque la technologie à soufflage latéral est utilisée pour traiter le minerai de nickel latéritique à teneur modérée en nickel-cobalt, la production de matte de nickel présente des avantages en termes d'investissement et de coût par rapport au procédé RKEF. Cependant, pour optimiser les opérations de la ligne de production, plusieurs questions clés doivent être résolues : prolonger la durée de vie des revêtements de four et des lances, améliorer l'efficacité de l'approvisionnement en chaleur et réaliser progressivement la réduction du fer et la séparation efficace du métal et du scorie.

》Cliquez pour consulter le rapport spécial sur la Conférence minière et sur les métaux critiques de l'Indonésie 2025